Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных и конструкционно-теплоизоляционных изделий, а также устройства монолитных тепло- звукоизоляционных прокладок полов из ячеистого бетона.

Известен способ изготовления ячеистого бетона путем формования, выдержки отформованных изделий, обработки поверхностного слоя, включающей нанесение на поверхность ячеистобетонной смеси после ее выдержки до получения пластической прочности добавки - сухой цементно-песчаной смеси, возможно, содержащей пигмент, гидрофобные добавки, обработку поверхностного слоя виброуплотнением (1) - а.с. №414105.

Известен также способ изготовления ячеистого бетона переменной плотности путем заливки приготовленной ячеистобетонной смеси в формы, выдержки отформованных изделий до окончания вспучивания, срезания “горбушки”, обработки поверхностного слоя, включающей нанесение на поверхность ячеистобетонной смеси добавки - дробленого битума и одновременно пассиватора коррозии алюминия, а затем обработку поверхностного слоя уплотнением металлическими щетками или другим инструментом (2) - а.с. №438626.

Недостатки этих способов заключаются в повышенном расходе вяжущего и пониженной долговечности бетона в поверхностном слое.

Наиболее близким аналогом является способ изготовления ячеистого бетона с поверхностным слоем переменной плотности, включающий приготовление ячеистобетонной смеси, заливку ее в форму или опалубку, нанесение на поверхность неотвердевшей ячеистобетонной смеси дисперсной гидрофобной добавки и обработку поверхностного слоя устройством с вращающимся диском, выполненным с иглами разной длины, последующую термообработку (3) - а.с. №340536.

Недостатком способа является неравномерность распределения добавки по толщине слоя переменной плотности.

Задача, решаемая изобретением, состоит в улучшении качества поверхностного слоя изделия, повышении его прочности и долговечности.

Технический результат состоит в улучшении эксплуатационных свойств изделий и уменьшении продолжительности технологического цикла их изготовления за счет оптимального сочетания операций приготовления смеси и способа механической обработки ее поверхностного слоя.

Технический результат достигается тем, что в способе изготовления ячеистого бетона, включающем приготовление ячеистобетонной смеси, заливку ее в форму или опалубку, нанесение на поверхность ячеистобетонной смеси добавки, обработку поверхностного слоя устройством с вращающимся диском, выполненным с иглами разной длины, и последующую термообработку, осуществляют приготовление ячеистобетонной смеси с использованием комплексного газопенного порообразователя в турбулентном смесителе при нагреве до 45-65°С, указанное нанесение - сразу после окончания вспучивания ячеистобетонной смеси на образовавшуюся “горбушку” с использованием в качестве добавки волокнистого компонента и/или водорастворимого полимера в количестве 2-8 мас.% от массы ячеистобетонной смеси в поверхностном слое толщиной 2 см, а диск выполнен с иглами, длина которых постепенно уменьшается от его центра к краям. Причем используют в качестве добавки волокнистый компонент и водорастворимый полимер в виде их смеси, в качестве волокнистого компонента - отходы асбеста, шерсти, минеральной ваты, полимерных волокон, а в качестве водорастворимого полимера - поливинилацетат, поливинилхлорид, полистирол, полиакрил.

Сущность заявляемого изобретения состоит в том, что механическое уплотнение ячеистой массы осуществляется без предварительной выдержки, когда она после окончания вспучивания обладает пластично-вязкими характеристиками, при которых сохраняется ее текучесть на все время обработки поверхностного слоя изделия или монолитной запивки. Этот технологический фактор в сочетании с обработкой смеси уплотняющим рабочим органом с иглами разной длины позволяет равномерно распределить упрочняющие добавки по площади и толщине слоя переменной плотности. Более того, создается возможность разогрева смеси в процессе турбулентного перемешивания с целью ускорения твердения, а также экономии порообразователей за счет термического расширения образующихся в смеси пузырьков воздуха. При этом, важное значение имеет то, что присутствие в смеси пенообразователя, являющегося поверхностно-активным веществом, способствует стабилизации размеров более крупных и менее прочных газовых пузырьков (пор), что предотвращает их слияние и образование раковин при дегазации (уплотнении) ячеистой массы принятым методом, происходящей в основном за счет разрушения газовых пор. Это позволяет достигнуть мелкопористой структуры бетона в слое переменной плотности с равномерным изменением ее значений, что повышает физико-технические характеристики бетона.

Положительное влияние нагрева смеси до 45-65°С на формирование структуры газопенобетона состоит также в том, что при введении в поверхностный слой полимера происходит начальное его отверждение, уплотняющее и стабилизирующее микроструктуру межпоровых перегородок перед последующей термообработкой изделий.

Предпочтительность применения в качестве упрочняющей добавки в поверхностный слой газопенобетона смеси волокнистого компонента и полимера обусловлена тем, что при этом достигается наиболее высокий сенергетический эффект в улучшении эксплуатационных свойств изделия в целом (прочности, морозостойкости, теплопроводности и др.). При изготовлении стеновых изделий достаточна толщина защитного слоя 12-20 мм.

Таким образом, технический результат, получаемый при осуществлении изобретения, достигается путем последовательного выполнения совокупности взаимосвязанных известных и новых технологических операций и факторов.

Для получения ячеистого бетона предлагаемым способом с плотностью 500 кг/м3 приготавливают газопенобетонную смесь состава, мас.%: портландцемент 28; каменноугольная зола 33; гипс 3; газообразователь - алюминиевая пудра 0,1; анионактивный пенообразователь - сульфонол 0,2; вода 35,7 (В/Т=0,56).

Газопенобетонную смесь готовят в турбулентном смесителе, снабженном для нагрева смеси теплоэлектронагревателями. Первоначально в смеситель загружают воду затворения, пенообразователь, цемент, гипс и золу. После перемешивания компонентов в течение 4-6 мин в полученную пеномассу, нагретую до 45-65°С, вводят алюминиевую пудру и продолжают перемешивание пеномассы в течение 15-20 с. Затем готовую смесь заливают в форму для стеновых блоков или в монолитный слой, при этом высоту заливки назначают с расчетом получения после окончания процесса вспучивания излишка газопеносмеси ("горбушки"), превышающего на 1,5-2 см высоту бортов формы или заданную высоту монолитной заливки. На поверхность вспученной смеси без предварительной выдержки равномерно, с помощью вибросита наносят порошок упрочняющего компонента, в качестве которого используют асбест (отходы в виде мелочи и волокон длиной до 3 мм), водорастворимый полимер - поливинилацетат и смесь этих компонентов в соотношении 1:1 по массе. Упрочняющий компонент наносят в количестве 5% к массе бетонной смеси в поверхностном слое бетона заданной толщины 2 см, сразу после нанесения упрочняющего компонента поверхностный слой газопенобетонной смеси обрабатывают устройством с вращающимся диском, снабженным иглами длиной от 0,5 до 2 см, в котором длина игл постепенно уменьшается в направлении от центра краям диска, причем иглы установлены на центральной части рабочей поверхности диска. Уплотнение смеси с одновременным ее заглаживанием осуществляют до момента выравнивания образующегося слоя переменной плотности с бортами формы. Тепловую обработку изделий или монолитной отливки производят любым известным методом. В экспериментах применяли вышеуказанный состав ячеистого бетона (газопенозолобетона), предназначенного по свойствам каменноугольной золы для твердения изделий в нормальных (естественных) условиях или для пропаривают при 90-100°С.

Одновременно изготавливают изделия известным способом без разогрева смеси с выдержкой (45-65 мин) отформованных изделий до получения определенной пластической прочности (200-480 гс/см2) с последующим нанесением на открытую поверхность в одном случае слоя 7-10 мм цементно-песчаной смеси, в другом - битума и виброуплотнением поверхностного слоя. Для сравнения изготавливают также изделие известным способом с нанесением перед виброуплотнением смеси асбеста и винилацетата в соотношении 1:1 (5% к массе бетона в поверхностном слое). Определение свойств ячеистого бетона в поверхностном слое переменной плотности и в основном теплоизоляционном слое (неуплотненном) проводят после пропаривания и сушки изделий. Послойную среднюю плотность бетона в поверхностном слое изделий определяют по выпиленным образцам-плиткам размером 10×10×2 см путем последовательного срезания фрезой слоев толщиной 5 мм, параллельных уплотненной поверхности. Среднюю плотность срезанного слоя определяют по разности объема и массы образца до и после срезки слоя. Прочностные свойства бетона неуплотненных слоев и поверхностных слоев изделий устанавливают испытанием на сжатие образцов таких же размеров, располагая их на плите пресса на гранях 10×2 см с центрированием не по геометрической, а по физической оси (по результатам определения послойной плотности), определяя осредненную прочность по сечению слоя переменной плотности. Определяют также морозостойкость образцов по количеству циклов замораживания и оттаивания до потери 15% прочности и 5% массы.

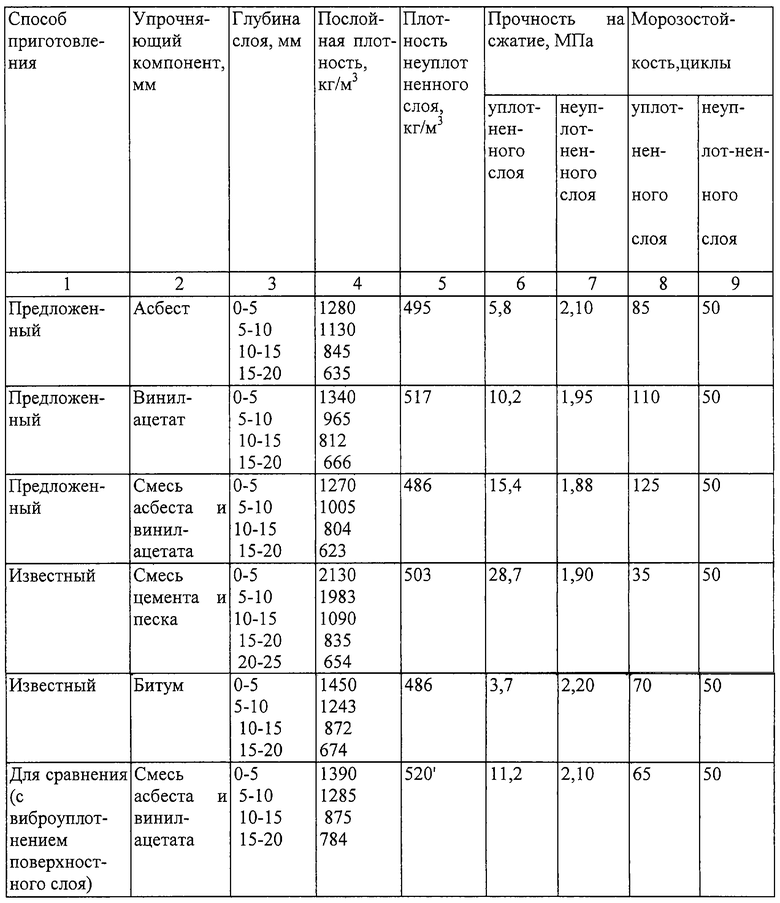

Результаты испытаний представлены в таблице

Как видно из таблицы, предлагаемый способ изготовления ячеистого бетона позволяет по сравнению с известными получить более высокие характеристики качества материала в слое переменной плотности. Достигается равномерное распределение плотности по глубине с плавным переходом ее к плотности неуплотненного слоя. Это обусловливает, в свою очередь, более равномерное распределение напряжений в защитном уплотненном слое при нагружении, что является одним из факторов повышения прочности бетона. Действием этого фактора объясняется повышенная осредненная прочность образцов из уплотненных слоев, полученных обработкой газопенобетонной смеси вращающимся диском с иглами.

Установлено также, что уплотненные слои бетона, полученные предложенным способом, характеризуются более высоким качеством поровой структуры. Характер пористости оценивается как двоякий с размещением в материале стенок крупных газовых пор мельчайших пенных пор при общей их округлой форме и замкнутости. Пористость же слоя бетона переменной плотности известного способа приготовления характеризуется в основном сквозной, с удлиненной овальной формой деформированных газовых пор.

Различия в характере пористости бетонов поверхностных слоев особенно сильно проявляются в морозостойкости, показатели которой в 2-4 раза выше у бетона, полученного предложенным способом.

Применение предложенного способа изготовления ячеистого бетона позволит значительно повысить эксплуатационные качества и долговечность изготавливаемых из него изделий и конструкций, в частности, при неавтоклавном твердении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ ЯЧЕИСТОГО БЕТОНА И ОПАЛУБКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2302943C1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2303021C1 |

| Способ изготовления изделий из ячеистого бетона | 1979 |

|

SU893533A1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Способ изготовления изделий из ячеистого бетона | 1987 |

|

SU1454699A1 |

| Способ изготовления ячеисто-бетонных изделий | 1990 |

|

SU1759820A1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Способ изготовления ячеистобетонных изделий | 1986 |

|

SU1650440A1 |

| Способ изготовления изделий из ячеистого бетона | 1980 |

|

SU963858A1 |

Изобретение относится к промышленности строительных материалов, а именно к способам изготовления теплоизоляционных и конструкционно-теплоизоляционных изделий, а также устройства монолитных теплозвукоизоляционных прокладок полов из ячеистого бетона. Технический результат – улучшение эксплуатационных свойств изделий и уменьшение продолжительности технологического цикла их изготовления за счет оптимального сочетания операций приготовления смеси и способа механической обработки ее поверхностного слоя. В способе изготовления ячеистого бетона, включающем приготовление ячеистобетонной смеси, заливку ее в форму или опалубку, нанесение на поверхность ячеистобетонной смеси добавки, обработку поверхностного слоя устройством с вращающимся диском, выполненным с иглами разной длины, и последующую термообработку, осуществляют приготовление ячеистобетонной смеси с использованием комплексного газопенного порообразователя в турбулентном смесителе при нагреве до 45-65°С, указанное нанесение - сразу после окончания вспучивания ячеистобетонной смеси на образовавшуюся “горбушку” с использованием в качестве добавки волокнистого компонента и/или водорастворимого полимера в количестве 2-8 мас.% от массы ячеистобетонной смеси в поверхностном слое толщиной 2 см, а диск выполнен с иглами, длина которых постепенно уменьшается от его центра к краям. В качестве добавки используют волокнистый компонент и водорастворимый полимер в виде их смеси. В качестве волокнистого компонента используют отходы асбеста, шерсти, минеральной ваты, полимерных волокон, а качестве водорастворимого полимера - поливинилацетат, поливинилхлорид, полистирол, полиакрил. 2 з. п. ф-лы, 1 табл.

| 0 |

|

SU340536A1 | |

| 1972 |

|

SU414105A1 | |

| Способ изготовления ячеистобетонных изделий | 1972 |

|

SU438626A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ ПОВЕРХНОСТНОГО слоя | 0 |

|

SU285568A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| US 3756839 A, 04.09.1973. | |||

Авторы

Даты

2005-05-10—Публикация

2004-07-01—Подача