Изобретение относится к области производства строительных материалов, в частности, изготовление изделий из автоклавного газобетона.

Известна конвейерная линия для изготовления ячеистобетонных изделий [Патент RU на изобретение №2054996, опубликовано 27.02.1996], включающая приготовление сырьевой смеси путем смешивания исходных компонентов смеси, заливки ее в форму, формирование и выдержку массива, кантование массива в форме на съемный борт, разборку формы, транспортировку массива на съемном борту, используемом в качестве поддона, резку массива на изделия, автоклавную обработку изделий с последующей упаковкой и погрузкой готовых грузов.

Недостаток известной конвейерной линии заключается в том, что при выдержке массива в теле массива формируются пустоты и полости, относящиеся к дефектам структуры, которые при распалубке и резке массива способствуют его растрескиванию, что снижает физико-механические характеристики газобетонных изделий после автоклавной обработки.

Наиболее близкий к заявленному техническому решению, принятому за прототип, является схема производственной линии для изготовления изделий из автоклавного газобетона Н+Н [Альбом технических решений по применению изделий из автоклавного газобетона торговая марка Н+Н в строительстве жилых, общественных и промышленных зданий. – Санкт-Петербург. 2019. С. 7.], включающая приготовление сырьевой смеси путем смешивания исходных компонентов смеси, заливки ее в форму, формирование и выдержку массива, кантование массива в форме на съемный борт, разборку формы, транспортировку массива на съемном борту, используемом в качестве поддона, резку массива на изделия, автоклавную обработку изделий с последующей упаковкой и погрузкой готовых грузов.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: приготовление сырьевой смеси путем смешивания исходных компонентов смеси, заливки ее в форму, формирование и выдержку массива, кантование массива в форме на съемный борт, разборку формы, транспортировку массива на съемном борту, используемом в качестве поддона, резку массива на изделия, автоклавную обработку изделий с последующей упаковкой и погрузкой готовых грузов.

Недостатком наиболее близкой к заявляемому техническому решению схемы является формирование на стадии порообразования (формирования и выдержки) массива пустот и полостей, являющиеся дефектами структуры, снижающие физико-механические характеристики готовых изделий из автоклавного газобетона.

Изобретение направлено на получение изделий из автоклавного газобетона с высокими физико-механическими характеристиками за счет обеспечения формирования однородной пористой структуры массива газобетона.

Это достигается тем, что способ изготовления изделий из автоклавного газобетона, включающий приготовление сырьевой смеси путем смешивания исходных компонентов смеси, заливки ее в форму, формирование и выдержку массива, кантование массива в форме на съемный борт, разборку формы, транспортировку массива на съемном борту, используемом в качестве поддона, резку массива на изделия, автоклавную обработку изделий с последующей упаковкой и погрузкой готовых грузов. В предложенном решении на стадии формирования и выдержки массив подвергается вибрированию путем погружения стержней виброгребня в тело массива и перемещения виброгребня, осуществляющего вибрирование, вдоль формы с массивом.

Проведенный анализ известных способов изготовления изделий из автоклавного газобетона, при котором на стадии формирования и выдержки массив подвергается вибрированию путем погружения стержней виброгребня в тело массива и перемещения виброгребня, осуществляющего вибрирование, вдоль формы с массивом, позволяет сделать заключение о соответствии заявляемого способа критерию «новизна».

Сравнение заявляемых решений не только с прототипами, но и с другими известными техническими решениями в данной области техники не подтвердило наличие в последних признаков, совпадающих с их отличительными признаками, или признаков, влияющих на достижение указанного технического результата. Это позволило сделать вывод о соответствии изобретения критериям «изобретательский уровень».

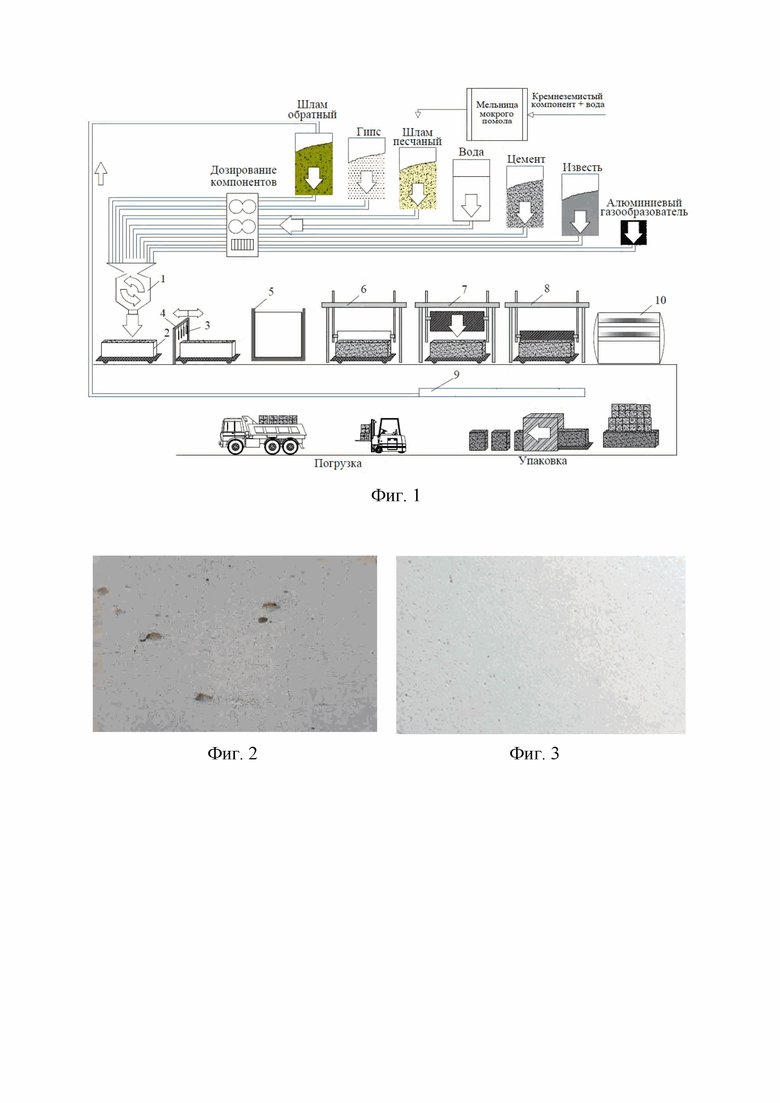

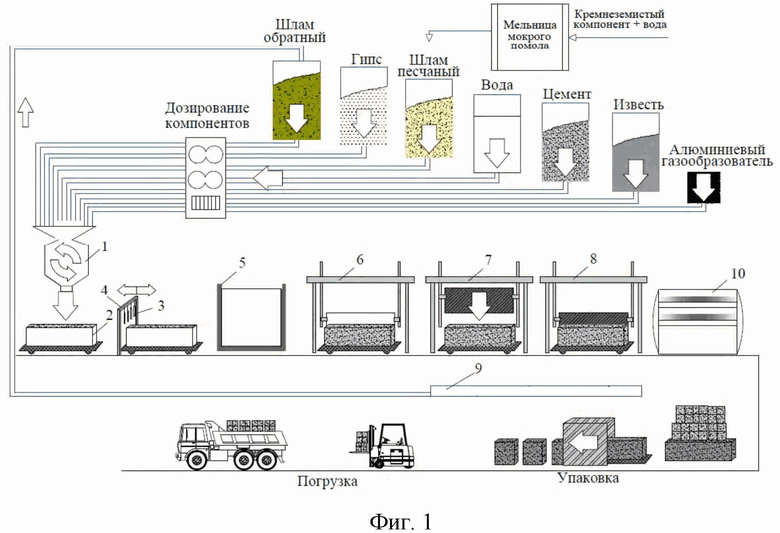

Изобретение поясняется чертежами, где на фиг. 1 изображена технологическая схема производства автоклавного газобетона, на фиг. 2 – пористая структура автоклавного газобетона с дефектами структуры (без применения виброгребня), на фиг. 3 – пористая структура автоклавного газобетона без дефектов.

Последовательность изготовления изделий из автоклавного газобетона:

1. Предварительно подготовленные и дозированные исходные компоненты газобетонной смеси, например, шлам обратный, гипс, шлам песчаный, вода, цемент, известь и алюминиевая пудра, подаются в смеситель 1 в установленной последовательности.

2. Газобетонная смесь перемешивается в смесителе 1, например, 3-7 минут до однородного состояния.

3. Осуществляется разгрузка смесителя 1 путем заливки газобетонной смеси из смесителя 1 в форму 2.

4. Форма 2 со смесью перемещается по рельсам и устанавливается на трансбордер, представляющий собой передвижную платформу. С помощью него форма транспортируется на ударный стол, на которой массив газобетонной смеси в форме 2 подвергается динамическому воздействию на ударной или вибрационной площадке. На данной стадии происходит вспучивание массива.

5. После вспучивания массив подвергается вибрированию путем погружения стержней 3 виброгребня 4 в тело массива на глубину, не превышающую 0,8 высоты массива, и перемещения виброгребня 4, осуществляющего вибрирование, вдоль формы 2 с массивом со скоростью, например, 1,5-2 м/мин в течение, например, 2-5 минут.

6. После вибрирования форма 2 с массивом ставится на пост созревания или камеру созревания и набора пластической прочности 5, например, на 1-1,5 часа для набора необходимой для распалубки твердости массива.

7. В зоне кантования массив извлекается из формы 2 на съемный борт при помощи подъемника 6. После этого пустая форма 2 отправляется обратно на конвейерную линию, где после сборки форма 2 готова для следующей заливки.

8. Массив транспортируется на съемном борту, используемом в качестве поддона, в зону резки.

С помощью устройства предварительной резки 7 массив обрезается по длине, ширине и высоте, в массиве вырезается профиль, после чего массив разрезается горизонтальными слоями.

9. Затем массив переходит на вторую резательную тележку, где автоматом поперечной резки 8 производит резку по высоте.

На стадии предварительной и поперечной резки при резке отходы попадают в расположенную ниже емкость 9 для отходов и затем используются повторно в производстве в виде обратного шлама.

10. Разрезанный массив транспортируется в автоклав 10, где подвергается автоклавной обработке для ускоренного созревания при повышенном давлении и температуре.

11. Из автоклава 10 готовые газобетонные блоки выгружается на деревянные поддоны на линии разгрузки.

12. Поддоны с газобетонными блоками упаковываются в термоусадочную пленку и перевозятся в склад хранения.

Производство изделий из автоклавного газобетона осуществляется следующим образом:

Исходные компоненты газобетонной смеси подвергаются предварительной обработке. Алюминиевую пудру обезжиривают путем активного перемешивания в растворе поверхностно-активных веществ, песчаный шлам измельчается в мельнице мокрого помола, известь измельчается в шаровой или вертикальной мельнице.

Из расходных бункеров по запросу с центрального пульта управления материалы при помощи шнековых транспортеров и дозаторов подаются в смеситель 1. Дозировка компонентов ячеистобетонной смеси производится автоматически установленной последовательности [Кузнецова Г.В., Морозова Н.Н. Технология силикатных стеновых ячеистых материалов автоклавного твердения: учебное пособие / Г.В. Кузнецова, Н.Н. Морозова. – Казань: Изд-во Казанск. гос. архитект.-строит. ун-та, 2016. – С. 31]. Газобетонная смесь перемешивается в смесителе, например, 6 минут до однородного состояния.

Далее содержимое смесителя в течение одной минуты выгружается в форму 2. После завершения процесса заливки разгрузочное устройство путем поворота на 90° становится в нерабочее положение, и его воронка погружается в бак с промывочной водой. Форма 2 с массивом перемещается по рельсам и устанавливается на трансбордер, представляющий собой передвижную платформу. С помощью него форма 2 транспортируется на ударный стол, на которой массив газобетонной смеси подвергается динамическому воздействию на ударной или вибрационной площадке. На данной стадии происходит вспучивание массива.

На ударном столе форма 2 в течение, например, 10 минут с определенной частотой и амплитудой находится под динамическим вертикальным воздействием, который интенсифицирует процесс газовыделения, в результате чего происходит процесс вспучивания смеси, уровень смеси в форме 2 поднимается, тем самым формируется массив с пористой структурой.

После вспучивания массив подвергается вибрированию путем погружения стержней 3 виброгребня 4 в тело массива на глубину, например, 0,45 м и перемещения виброгребня 4 со скоростью, например, 1,6 м/мин, осуществляющего вибрирование, вдоль формы 2 с массивом в течение, например, 3 минут.

Виброгребень 4 представляет собой перемещаемую вдоль формы портальную конструкцию, состоящую из портальных опор и поперечной балки, на которой подвешены стержни 3 на расстоянии, например, 0,4 м друг от друга, представляющие собой гибкие валы глубинных вибраторов, например, высокочастотные глубинные вибраторы VPK-50T [https://gk-vpk.ru/1documentaciya/instrukcii/vibratory/Electron-T.pdf]. После завершения вибрационного воздействия форма 2 с помощью трансбордера транспортируется в камеру созревания 5, например, на 1-1,5 часа для набора необходимой для распалубки твердости массива.

В зоне кантования массив извлекается из формы 2 на съемный борт. Подъемник 6 захватывает форму, чтобы перевернуть ее на 90°, затем зажимной рычаг, управляемый гидравлическим двигателем, немного ослабевает хватку, чтобы соединить разделенную панель и массив на транспортере. После этого пустая форма 2 отправляется обратно на конвейерную линию, где после сборки форма 2 готова для следующей заливки. Массив транспортируется на съемном борту, используемом в качестве поддона, в зону резки.

С помощью устройства предварительной резки 7 массив обрезается по длине, ширине и высоте, в массиве вырезается профиль, после чего массив разрезается горизонтальными слоями. Затем материал переходит на вторую резательную тележку, где автоматом поперечной резки 8 производит резку по высоте.

На стадии предварительной и поперечной резки при резке отходы попадают в расположенную ниже емкость 9 для отходов и затем используются повторно в производстве в виде обратного шлама.

Разрезанный массив транспортируется в автоклав 10, где подвергается автоклавной обработке для ускоренного созревания при повышенном давлении, например, в 0,8-1,3 МПа и при температуре водяного пара, например, в 175-191 °С в течение, например, 12 часов, их которых 1,5 часа занимает подъем давления и температуры и 1,5-2 часа – поэтапное снижение давления.

После осуществления автоклавной обработки массивов-сырцов уже готовые изделия краном-перекладчиком подаются на роликовый транспортер, где устанавливаются деревянные поддоны. Производится аккуратное отделение блоков друг от друга.

В конце станции деления блоков они снимаются при помощи крана- перекладчика. После упаковки газобетонных блоков термоусадочной пленкой при помощи роликового транспортера они доставляются к месту, где вилочным погрузчиком происходит их съем с конвейера и доставка на склад готовой продукции.

Осуществление вибрирования массива газобетона на стадии формирования и выдержки путем погружения в тело массива стержней виброгребня и перемещения виброгребня, осуществляющего вибрирование, вдоль формы с массивом позволяет обеспечить однородную пористую структуру газобетона (фиг. 3), поскольку, когда массив подвергается вибрированию, система приобретает необходимые вязкостные характеристики, отсутствие которых способствует формированию пустот и полостей, относящихся к дефектам структуры (фиг. 2). К концу реакции газовыделения прекращается вибрация и высокая жесткость раствора обеспечивает его немедленное схватывание, что предотвращает прорыв газов и оседание массы.

Для рационального проектирования процесса вспучивания смеси обеспечивается оптимальная вязкость: понижается, например, за счет тиксотропного разжижения смеси. Явление тиксотропии заключается в разрушении слабых коагуляционных структур с помощью динамических воздействий и в переводе защемленной (иммобилизованной) и частично адсорбированной воды в свободное состояние. Кроме того, динамические воздействия в начале процесса гидратации разрушают коагуляционную структуру, разжижают смесь, а позднее обеспечивают уплотнение межпорового вещества, содействуют преодолению энергетического барьера между частицами и способствуют образованию кристаллизационной структуры (микроструктуры) [Мирюк О.А. Формирование структуры ячеистых бетонов: Учебное пособие / О.А. Мирюк. – Рудный: Рудненский индустриальный институт, 2015. – С. 72.].

Уплотнение межпоровых перегородок уменьшает капиллярную пористость микроструктуры бетона, которая находится во взаимосвязи с адсорбционной эксплуатационной влажностью, значительно влияющей на теплопроводность ячеистого бетона; с этими характеристиками микроструктуры связаны морозостойкость и долговечность [Мирюк О.А. Формирование структуры ячеистых бетонов: Учебное пособие / О.А. Мирюк. – Рудный: Рудненский индустриальный институт, 2015. – С. 176.].

Таким образом, в предложенном способе изготовления изделий из автоклавного газобетона достигается требуемый технический результат, заключающийся в получении изделий из автоклавного газобетона с высокими физико-механическими характеристиками за счет обеспечения формирования однородной пористой структуры массива газобетона.

Изобретение относится к области производства строительных материалов, в частности к изготовлению изделий из автоклавного газобетона. Способ включает приготовление сырьевой смеси путем смешивания исходных компонентов смеси, заливки ее в форму, формирование и выдержку массива, кантование массива в форме на съемный борт, разборку формы, транспортировку массива на съемном борту, используемом в качестве поддона, резку массива на изделия, автоклавную обработку изделий с последующей упаковкой и погрузкой готовых грузов. При этом на стадии формирования и выдержки массив подвергается вибрированию путем погружения стержней виброгребня в тело массива на глубину, не превышающую 0,8 высоты массива, и перемещения виброгребня, осуществляющего вибрирование, вдоль формы с массивом со скоростью 1,5-2 м/мин в течение 2-5 минут. Техническим результатом является повышение физико-механических характеристик изделий из автоклавного газобетона за счет обеспечения формирования однородной пористой структуры массива газобетона. 3 ил.

Способ изготовления изделий из автоклавного газобетона, включающий приготовление сырьевой смеси путем смешивания исходных компонентов смеси, заливки ее в форму, формирование и выдержку массива, кантование массива в форме на съемный борт, разборку формы, транспортировку массива на съемном борту, используемом в качестве поддона, резку массива на изделия, автоклавную обработку изделий с последующей упаковкой и погрузкой готовых грузов, отличающийся тем, что на стадии формирования и выдержки массив подвергается вибрированию путем погружения стержней виброгребня в тело массива на глубину, не превышающую 0,8 высоты массива, и перемещения виброгребня, осуществляющего вибрирование, вдоль формы с массивом со скоростью 1,5-2 м/мин в течение 2-5 минут.

| Альбом технических решений по применению изделий из автоклавного газобетона торговая марка "Н+Н" в строительстве жилых, общественных и промышленных зданий | |||

| Санкт-Петербург | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| С | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2011 |

|

RU2478469C1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| ВИБРОСТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | 1991 |

|

RU2036786C1 |

| Установка для укладки бетонной смеси в отсеки клиновых форм | 1990 |

|

SU1789339A1 |

| CN 111574172 А, 25.08.2020 | |||

| ПОЛЯКОВ Д | |||

| Виды глубинных | |||

Авторы

Даты

2024-07-15—Публикация

2023-11-02—Подача