1

Изобретение относится к прочностным испытаниям материалов и изделий.

Известен способ испытаний железнодорожных колес на удар, по которому испытуемое колесо устанавливают на жес кой опоре и наносят удар по ступице колеса падающим грузом Г .

Недостатком данного способа являерся трудоемкость проведения испытаний на многократный удар, так как испытуемое колесо после удара не удерживае-рся в исходном положении.

Наиболее близким по техническому существу к изобретению является способ испытания железнодорожных колес на многократный удар, по которому испытуемое колесо устанавливают в центрирующем приспособлении на шаботе ударной машины и наносят удары по ступице колеса падающим с заданной высоты грузом

ИИспользуют центрирующее приспосооление, содержащее опорное основание с центральным отверстием под ступицу колеса, толкатели в виде ползунов двутаврового сечения, поворотную щайбу, бобышки, связанные с щинами щайбы, и аморнтизационные кулачки с козырьками.

Недостатком данного способа является трудоемкость и недостаточная точност центрирования испытуемого колеса после каждого удара, так как форма выполнения козырьков не согласована с формой испытуемого колеса, что приводит к необходимости дополнительно центрировать испытуемое колесо после каждого удара.

иелью изобретения является снижение трудоемкости и повыщение точности испытаний за счет самоцентрирования колеса после каждого удара.

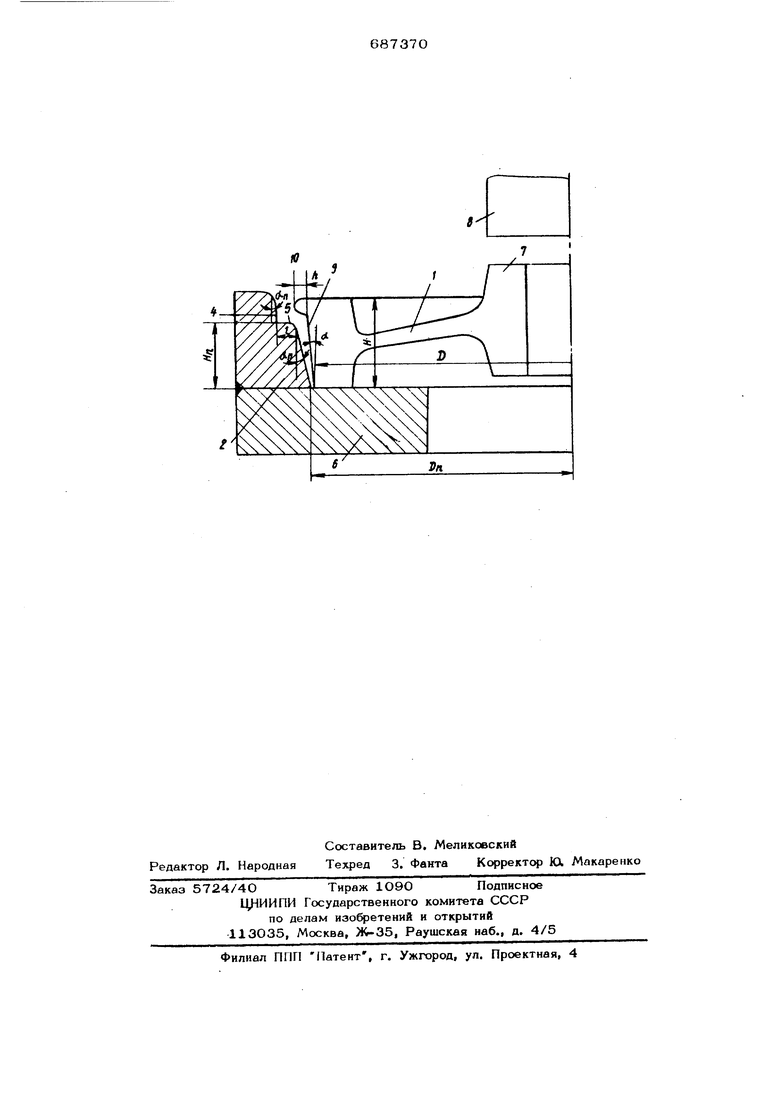

Это достигается тем, что используют центрирующее приспособление в виде обхватывающего колесо кольца, внутренняя поверхность которого образована двумя поверхностями обратных усеченных конусов и соединяющей их площадкой, при этом размеры приспособления выби-. рают из соотношений: Df,,005-1,025 3 Нгг/Н 0,65-0,75; 1,7-2.4; /А/ ; 1Д5-1,25, где D - меньши диаметр нижнего обратного усеченного конуса; J) - максимальный диаметр обо да колеса; м и - высота нижнего обратно го усеченного конуса; Н - ширина обода колеса; d п - угол наклона конусов; Д - угол наклона поверхности качения обода колеса; 2 - ширина площадки; h высота гребня колеса. На чертеже изображено используемое центрирующее приспособление для реализации описываемого способа. Способ состоит в следующем. Испытуемое колесо 1 устанавливают в центрирующем приспособлении в виде обхватывающего колесо кольца 2, внутренняя поверхность которого образована двумя по рхностями обратных усеченных конусов 3 и 4 и соединяющей их площадкой 5, на щаботе 6 ударной мащ ны и наносят удары по ступице 7 колеса 1 падающим с заданной высоты грузом 8. Размеры приспособления выбирают из соотношений /D 1,005-1,025,Ни/1Ц 0,65-0,75. 1.7-2,4, 1Д5-1,25, где DM- меньший диаметр нижнего обратного усеченного конуса 3; 13 - максимальный диаметр обода 9 колеса 1; |- И высота нижнего обратного усеченного конуса 3; - щирина обода 9 колеса; d и - угол наклона конусов, fj - угол наклона поверхности каче ния обода 9 колеса 1; Р - ширина площадки 5, h - высота гребня 10 колеса. Способ осуществляется следующим о разом. Железнодорожное колесо 1 диаметро Х 94Otl4 мм укладывают гребнем 10 вверх на шабот 6 внутри кольца 2 с диаметром Dn 960 мм, высотой Нм 95 мм, высотой h равной ЗО мм конуса 4 и шириной В 35 мм. Углы Л наклона конусов 3 и 4 равны 6 Я После удара грузом 8 по ступице 7 колесо 1 смещается вверх и в сторону 0 ио-за возникающих упругих деформаций, взаимодействует ободом 9 с конусом 3, после чего самопроизвольно устанавливается в исходное положение, т. е. обеспе-г чивается самоцентрирование колеса 1 после каждого удара, За счет соответствия форм и размеров испытуемого колеса и центрирующего приспособления обеспечивается самоцентрирование колеса, что снижает трудоемкость испытаний и повышает их точность. Формула изобретения Способ испытаний железнодорожных колес на многократный удар, по которому испытуемое колесо устанавливают в центрирующем приспособлении на шаботе ударной машины и наносят удары по ступице колеса падающим с заданной высоты грузом, отличающийся тем, что, с целью снижения трудоемкости и повышения точности испытаний путем самоцентрирования колеса после кая дого удара, используют центрирующее приспособление в виде охватывающего колесо кольца, внутренняя поверхность которого образована двумя поверхностями обратных усеченных конусов и соединяющей их-площадкой, при этом размеры приспособления выбирают из соотношенийЛи/р, 1,005-1,025; «/ 0,65-0,75; Ли ) 1,7-2,,1,15-1,25, где 3.п- меньший диаметр нижнего обратного усеченного конуса; максимальный диаметр обода колеса; Но - высота нижнего обратного усеченного конуса; f-) - щирина обода колеса; угол наклона конусов; угол наклона поверхности качания обода колеса; ширина площадки; } - высота гребня колеса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9 255970, кл. G 01 М 13/ОО, 1968. 2.Авторское свидетельство СССР № 363882, кл. G, 01 М 7/ОО, 197О.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| МАШИНА ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ | 1991 |

|

RU2031392C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО-№1 ВС | 2005 |

|

RU2303533C1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО В.В. БОДРОВА | 2015 |

|

RU2601492C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО ТЕСТИРОВАНИЯ ИЛИ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ДИСКООБРАЗНЫХ ИЛИ КОЛЬЦЕОБРАЗНЫХ ОБЪЕКТОВ | 2002 |

|

RU2289811C2 |

Авторы

Даты

1979-09-25—Публикация

1978-01-03—Подача