Изобретение относится к механическим испытаниям материалов, конкретно к измерениям твердости железнодорожных колес.

Известен прибор для испытания трубчатого материала на твердость [1], содержащий блок испытательной и фрезерной головок, приспособление для установки этих блоков в положение над обрабатываемой заготовкой, приспособление для захвата, установки и поддержки заготовки. Фрезерная головка снабжена приводом, а испытательная расположена рядом с фрезерной. Конструкция указанного прибора такова, что он не может быть использован для измерения твердости крупногабаритных изделий, в частности железнодорожных колес.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для испытания твердости [2], включающее основную раму для приема металлического колеса, регулируемые средства захвата для закрепления колеса на основной раме, средства шлифовки, устройство для измерения твердости и устройство для анализа результатов.

Недостатком известного устройства является сложность конструкции, связанная с ориентацией колеса и его фиксацией в вертикальном положении. Для подготовки поверхности применено шлифовальное устройство с чувствительным элементом управления и механизмом перемещения шлифовального устройства в вертикальной плоскости во время обработки, что вызывает необходимость согласования работы шлифовального устройства с устройством для измерения твердости.

Недостатком известного устройства является также возможность измерения твердости только в одной точке колеса, и при необходимости более достоверной оценки твердости в известном устройстве следует вновь вводить колесо в устройство, повернуть его на необходимый угол. Кроме того, в известном устройстве необходимо периодически восстановление поверхности шлифовального круга.

Целью изобретения является упрощение конструкции и расширение технологических возможностей машины.

Это достигается тем, что в машине для измерения твердости железнодорожных колес, содержащей основание, жестко связанную с основанием раму, средства подачи колеса, средства подготовки поверхности колеса, приспособление для измерения твердости, средства анализа результата измерения, средства фиксации колеса, средства подготовки поверхности колеса выполнены в виде цилиндрической фрезы, а средства фиксации колеса - в виде цилиндрических стержней, установленных с возможностью регулировки в направлении, перпендикулярном поверхности колеса, и жесткой фиксации относительно рамы.

Для фиксации и поворота колеса машина снабжена подъемно-поворотным столом, установленным на основании, а средство анализа результатов выполнено в виде оптико-электронной системы.

Использование цилиндрической фрезы обеспечивает необходимую чистоту поверхности, при этом не нарушая ее качества. Применение регулируемых упоров в виде цилиндрических стержней, установленных с возможностью перемещения в направлении, перпендикулярном поверхности колеса с подъемно-поворотным столом, обеспечивается жесткое закрепление колеса при подъеме. При этом размер между торцом цилиндрической фрезы и плоскостью обода колеса составит необходимую величину, равную толщине обезуглероженного слоя материала колеса, например 1. ..2 мм. Для изменения толщины снимаемого слоя проводится регулировка упоров по высоте.

Такое решение обеспечивает упрощение конструкции машины, а применение подъемно-поворотного стола позволяет не только фиксировать колесо при обработке относительно регулируемых упоров, но и производить несколько измерений по ободу колеса, что значительно расширяет технические возможности.

Высокую точность анализа обеспечивает оптико-электронная система.

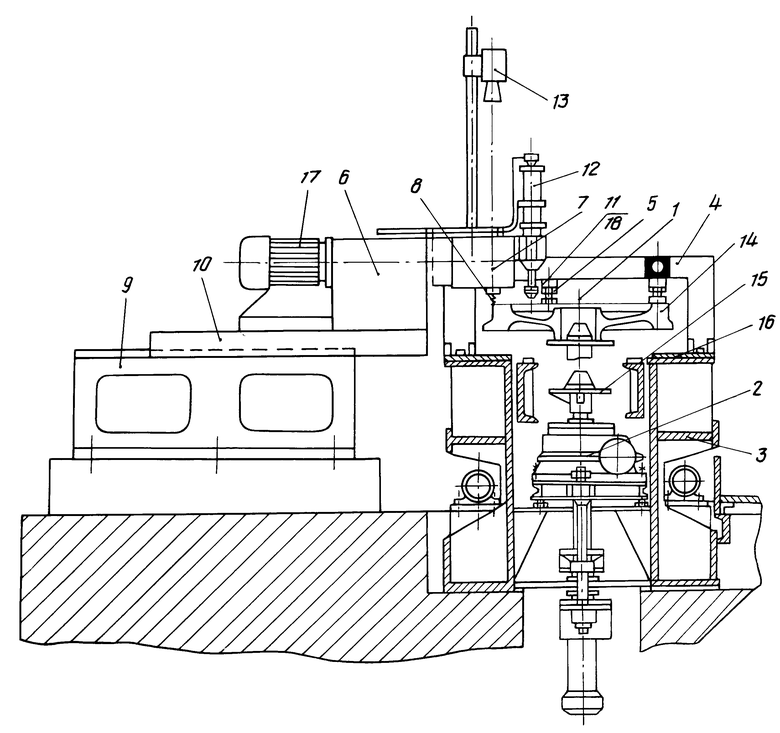

На чертеже изображена машина для измерения твердости, вид сбоку.

Машина содержит устройство 1 для фиксации колеса во время подготовки поверхности и проведения операции контроля, состоящее из подъемно-поворотного стола 2, смонтированного на основании шагающего конвейера 3, и опорой рамы 4 с регулируемыми упорами 5, смонтированными также на основании шагающего конвейера 3, устройство 6 для подготовки поверхности испытуемого колеса, установленного на общем фундаменте с основанием шагающего конвейера 3, состоящее из фрезерной головки 7 с цилиндрической фрезой 8, перемещающейся в горизонтальной плоскости относительно станины 9 с помощью подвижного стола 10, испытательную головку 11 с приводом 12 вертикального перемещения, смонтированную на фрезерной головке 7, оптико-электронную систему 13 обмера и обработки нанесенного отпечатка и получение результатов испытаний в виде единиц твердости по Бринеллю, Роквеллу и др., шагающий конвейер 3 для подачи и выдачи колеса 14 в машину.

Машина работает следующим образом.

Колесо 14 шагающим конвейером 3 перемещается в машину для измерения твердости. Подъемно-поворотный стол 2 совершает подъем колеса 14. При этом опорный конус 15 подъемно-поворотного стола 2 входит в отверстие колеса 14 и снимает его с опорных балок 16 шагающего конвейера 3. При подъеме колесо 14 доходит до регулируемых упоров 5 опорной рамы 4, фиксирующих колесо в положении относительно устройства 6 для подготовки поверхности таким образом, чтобы размер между торцом цилиндрической фрезы и плоскостью обода колеса составлял величину, равную толщине обезуглероженного слоя материала колеса, например, 1...2 мм.

Изменение глубины фрезерования осуществляется изменением высоты регулируемых упоров 5. Фрезерная головка 7, смонтированная на подвижном столе 10 устройства для подготовки поверхности 6, подводится относительно станины 9 со скоростью, превышающей скорость фрезерования (быстрый подвод), к ободу колеса 14, затем в режиме рабочего хода с помощью цилиндрической фрезы 8 и привода 17 фрезерует площадку для измерения твердости (снимает обезуглероженный слой на глубину 1+1 мм плоскости обода колеса).

После фрезерования подвижный стол 10 с фрезерной головкой 7 совершает ход в обратном направлении до тех пор, пока испытательная головка 11 не установится над обработанной площадкой. В этом положении подвижный стол 10 фиксируется. Испытательная головка 11, смонтированная на переднем фланце фрезерной головки 7, с помощью привода 12 выполняет динамический отпечаток нормированной энергией удара с помощью испытательного шарика 18 (или конуса).

Испытательная головка 11 возвращается в исходное положение. Подвижной стол 10 с фрезерной головкой 7 и испытательной головкой 11 возвращаются в исходное положение и открывают обработанную площадку с нанесенным отпечатком. Оптико-электронная система 17 с видеокамерой (на чертеже не показана), установленной на одной оси с центром динамического отпечатка, производит обмер отпечатка с дальнейшим переводом его в числовую индикацию твердости.

Для измерения твердости в другой точке обода колеса 14 подъемно-поворотный стол 2 совершает ход вниз на величину необходимого зазора между плоскостью обода колеса 14 и регулируемыми упорами 5 и опорными балками 16 шагающего конвейера 3. После чего опорный конус 15 подъемно-поворотного стола 2 поворачивает колесо 14 на необходимый угол в горизонтальной плоскости. После этого подъемно-поворотный стол 2 снова поднимает колесо 14 и прижимает его к регулируемым упорам 5 опорной рамы 4.

После получения результатов подъемно-поворотный стол 2 опускает колесо 14 на опорные балки 16 шагающего конвейера 3. Далее шагающим конвейером 3 колесо 14 выводится из машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| СТЕНД ДЛЯ УСТАЛОСТНЫХ ИСПЫТАНИЙ ГРУПП ОБРАЗЦОВ ПРИ ЦИКЛИЧЕСКОМ ИЗГИБЕ | 2012 |

|

RU2515188C2 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Устройство для смазки узлов трения движущихся машин | 1978 |

|

SU723288A1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2041008C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОЛЕС | 1997 |

|

RU2124056C1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

Изобретение относится к механическим испытаниям материалов твердости железнодорожных колес. С целью упрощения конструкции и расширения технических возможностей машина содержит устройство 1 для фиксации колеса во время подготовки поверхности и проведения операции контроля, состоящее из подъемно-поворотного стола 2, смонтированного на основании шагающего конвейера 3, и опорной рамы 4 с регулируемыми упорами 5, смонтированной также на основании шагающего конвейера 3, устройство для подготовки поверхности испытуемого колеса 6, установленное на общем фундаменте с основанием шагающего конвейера 3, состоящее из фрезерной головки 7 с цилиндрической фрезой 6, перемещающейся в горизонтальной плоскости относительно станины 9 с помощью подвижного стола 10; испытательную головку 11 с приводом 12 вертикального перемещения, смонтированную на фрезерной головке 7; оптико-электронную систему 13 обмера и обработки нанесенного отпечатка и получения результатов испытаний в виде единиц твердости по Бринеллю, Роквеллу и др., шагающий конвейер 3 для подачи и выдачи колеса в машину. 2 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4719793, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-20—Публикация

1991-10-22—Подача