Изобретение относится к области неразрушающего тестирования материалов и регистрации результатов измерений дискообразных или кольцеобразных объектов, в частности к области техники безопасности на железных дорогах.

Требования к безопасности железнодорожного сообщения постоянно растут. Наряду с этим ужесточают требования к испытаниям железнодорожных колес и колесных бандажей. Поэтому объемные тестирования колес и колесных бандажей производят с помощью ультразвука. Такая проверка должна исключить установку в железнодорожном подвижном составе колес и колесных бандажей с такими неоднородностями материала как трещины, посторонние включения и т.п., чтобы избежать последующих поломок.

Из US-PS 5,864,065 известна установка для тестирования колесных бандажей, в которой поверхность катания и реборду бандажа проверяют посредством ультразвуковых измерений. Испытуемый объект устанавливают на двух опорных роликах, расположенных на одном уровне и на некотором расстоянии друг от друга, причем реборда бандажа входит в углубления в ходовых роликах и приводит в движение колесо. Сверху вертикально к испытуемому объекту подводят третий ходовой ролик для удержания испытуемого объекта в вертикальном положении. Во время вращения испытуемого объекта с помощью датчиков производят ультразвуковые измерения. Датчик для проверки обода расположен неподвижно. Датчик для проверки поверхности катания посредством опорного кронштейна соединяют с координатным столом. Нижние опорные ролики располагают на неизменном расстоянии относительно друг друга, поэтому при испытании объектов различного диаметра расстояние от поверхности катания до датчика, предназначенного для проверки поверхности катания, может быть различным. Это также отрицательным образом влияет на измерения, осуществляемые с помощью датчика, который предназначен для проверки реборды. Кроме того, загрузка и разгрузка испытуемого объекта из установки занимает много времени, так как после захвата бандажа колеса, прежде чем можно будет удалить испытуемый объект, верхний ходовой ролик должен быть перемещен вверх. При загрузке бандаж колеса должен быть зафиксирован в определенном положении до тех пор, пока верхний ролик не опустится и не войдет в зацепление с бандажом. Испытуемые колеса могут иметь массу от 300 до 1250 кг. Кроме того, для обеспечения точности измерений при изменении диаметра испытуемого объекта необходимо снова производить основную регулировку датчиков. Из-за этого при использовании такой установки увеличивается подготовительно-заключительное время.

В основе изобретения лежит задача предложить способ, с помощью которого можно осуществлять неразрушающие тестирования или регистрацию измерений геометрических размеров дискообразных или кольцеобразных объектов, в частности колес или колесных бандажей для железнодорожного подвижного состава, причем независимо от диаметра испытуемых объектов. Кроме того, целью изобретения является достижение высокой степени автоматизации и малого подготовительно-заключительного времени. Для этого должно быть также предложено устройство для осуществления данного способа.

Эта задача решена в изобретении согласно признакам, раскрытым в пункте 1 формулы изобретения. Благодаря этому способу может быть уменьшена продолжительность операций с одним объектом. Благодаря подводу или повороту к поверхности катания объекта, по меньшей мере, одного ходового ролика можно осуществить точное позиционирование датчиков. Кроме того, благодаря этому можно проверять друг за другом объекты различного диаметра, не затрачивая время на переналадку. Благодаря точному позиционированию датчиков вне зависимости от диаметра дискообразных объектов можно осуществлять неразрушающие тестирования, например, с помощью ультразвука, как материала обода, диска и ступицы железнодорожных колес, так и бандажа колес для железнодорожного подвижного состава. Кроме того, могут быть использованы датчики для геометрического обмера дискообразных объектов и другие поддающиеся автоматизации методы, требующие точного позиционирования датчиков относительно испытуемых объектов. Один из предпочтительных вариантов реализации предлагаемого способа предусматривает, что параметры вращения ведомого опорного ролика, служащего опорой для испытуемого объекта и приводящего его во вращение, сравнивают с параметрами вращения опорного или ходового ролика, приводимого в движение испытуемым объектом. Это позволяет выявить проскальзывание между ведомым опорным роликом и испытуемым объектом. Это имеет значение для осуществления проверки измерения, особенно перемещения датчика вдоль испытуемой поверхности с целью полного контроля.

Предпочтительно при проверке поверхности катания с помощью, по меньшей мере, одного датчика после каждого оборота испытуемого объекта смещать, по крайней мере, один датчик на ширину проверяемой дорожки поверхности катания. Благодаря этому можно в течение короткого времени осуществить полную проверку поверхности катания.

Предусмотрен также альтернативный способ контроля, предусматривающий, что в зависимости от диаметра и скорости вращения испытуемого объекта, по меньшей мере, один датчик смещают непрерывно или почти непрерывно поперек поверхности катания. Благодаря этому поверхность катания проверяют по винтовой линии. Предпочтительно датчик смещают поперек поверхности катания лишь после полного оборота испытуемого объекта. При этом, в частности, предусматривают, что проверяемые дорожки перекрывают друг друга, по крайней мере, частично.

Кроме того, в предпочтительной конструкции предусматривают, что в случае цельнолитого колеса в цикле испытаний колеса поверхность катания и торцевую поверхность или обод колеса проверяют с помощью датчиков, расположенных на поворотном устройстве, а диск и ступицу колеса - с помощью дополнительных датчиков, расположенных на опоре. Благодаря этому в течение одного цикла испытаний можно проверить обширные области испытуемых объектов, не затрачивая на это дополнительное время.

Задача в отношении устройства решена благодаря признакам, раскрытым в пункте 9 формулы изобретения. Благодаря поворотному устройству, которое после установки испытуемого объекта на опорных роликах может быть повернуто к объекту таким образом, чтобы с торцевой поверхностью объекта соприкоснулся, по крайней мере, один из расположенных на этом устройстве ходовых роликов, обеспечивают точное позиционирование датчиков. Независимо от диаметра испытуемых объектов происходит точное позиционирование, по меньшей мере, одного из расположенных на поворотном устройстве датчиков. Для того чтобы ходовой ролик прилегал к испытуемому объекту при тестировании объектов малого диаметра, поворотное устройство поворачивают на угол больший, чем в случае объектов большого диаметра. Никакой переналадки при этом не требуется.

Предпочтительно ось поворота поворотного устройства должна быть расположена по оси вращения опорного ролика. Это позволяет упростить конструкцию и подшипниковый узел поворотного устройства.

Поворотное устройство приводят в движение, по крайней мере, одним приводным элементом, предпочтительно подъемным цилиндром, который связан с основной станиной. Такие подъемные цилиндры конструируют преимущественно для испытаний в водяной среде. Подъемные цилиндры могут иметь пневматический или гидравлический привод. В качестве альтернативы могут быть предусмотрены также электрические приводы, если они удовлетворяют требованиям, предъявляемым к технике, которая предназначена для работы под водой.

Предпочтительно на поворотном устройстве расположен, по меньшей мере, один первый датчик, установленный между ходовым и опорным роликом. Этот датчик используют для проверки торцевой поверхности испытуемого объекта. По меньшей мере, один датчик должен быть предусмотрен посредине между двумя осями вращения опорного и ходового ролика. Это позволяет уменьшить влияние различия диаметров испытуемых объектов из-за разной кривизны поверхности объектов.

На поворотном устройстве предпочтительно может быть предусмотрен, по меньшей мере, еще один дополнительный датчик для проверки поверхности диска испытуемого объекта или обода колеса. Этот датчик также установлен с возможностью регулировки его положения для того, чтобы после прилегания ходового ролика поворотного устройства к испытуемому объекту обеспечить необходимое позиционирование, по меньшей мере, двух датчиков у двух подлежащих проверке поверхностей.

Каждый из помещенных на поворотном устройстве, по меньшей мере, двух датчиков предпочтительно установлен с возможностью смещения посредством расположенного на этом устройстве исполнительного механизма. Величину перемещения можно выбирать для каждого отдельного случая.

Предпочтительно ходовой ролик поворотного устройства с помощью узла ограничения усилия прижат к поверхности катания испытуемого объекта с регулируемым усилием прижима. Благодаря этому, с одной стороны, обеспечивают прилегание ходового ролика к торцевой поверхности испытуемого объекта. С другой стороны, при этом гарантировано, что при тестировании легких дискообразных объектов ходовой ролик, расположенный слева и справа от объекта, предотвратит отход объекта от опорных роликов.

Узел ограничения усилия предпочтительно должен иметь плечо рычага, работающее против действия усилия со стороны аккумулятора. Поворотное движение плеча рычага контролируют датчиками. Благодаря этому при прилегании ходового ролика к торцевой поверхности испытуемого объекта плечо рычага работает против усилия со стороны аккумулятора, который предпочтительно выполнен в виде пружины сжатия. Выход за пределы определенного усилия или угла поворота регистрируют одним из датчиков, который отключает сервоприводы.

Для быстрого снятия испытуемого объекта предпочтительно должно быть предусмотрено, чтобы после захвата объекта манипулятором верхний поддерживающий ролик с помощью поворотного кронштейна был выведен из рабочей области. Это облегчает доступ к зоне, в которой происходит загрузка и разгрузка устройства. Быстрая загрузка достигается тем, что в процессе или после размещения объекта на опорных роликах поддерживающий ролик переводят в рабочее положение, а испытуемый объект благодаря небольшому движению наклоняется, начинает прилегать к поддерживающему ролику и занимает позицию для тестирования.

Кроме того, предпочтительно должно быть предусмотрено, чтобы верхний поддерживающий ролик был наклонен относительно вертикали. Благодаря этому испытуемый объект в положении тестирования расположен наклонно. Кроме того, благодаря опорным роликам, расположенным на основной станине на одном уровне, и одному верхнему поддерживающему ролику обеспечивают опору на три точки, что обеспечивает для испытуемого объекта надежную вращающуюся опору. Расположенный на консоли поддерживающий ролик можно регулировать по высоте, так что надежная опора на три точки и наклонное положение гарантировано независимо от диаметра объекта. Одновременно при этом создают, по крайней мере, на некоторых участках поверхность прилегания находящегося в наклонном положении объекта.

Прочие предпочтительные конструкции раскрыты в остальных пунктах формулы изобретения.

Пример предпочтительной конструкции соответствующего изобретению устройств, предназначенного для осуществления соответствующего изобретению способа, приводится в нижеследующем описании, пунктах формулы изобретения и чертежах.

На чертежах показано следующее:

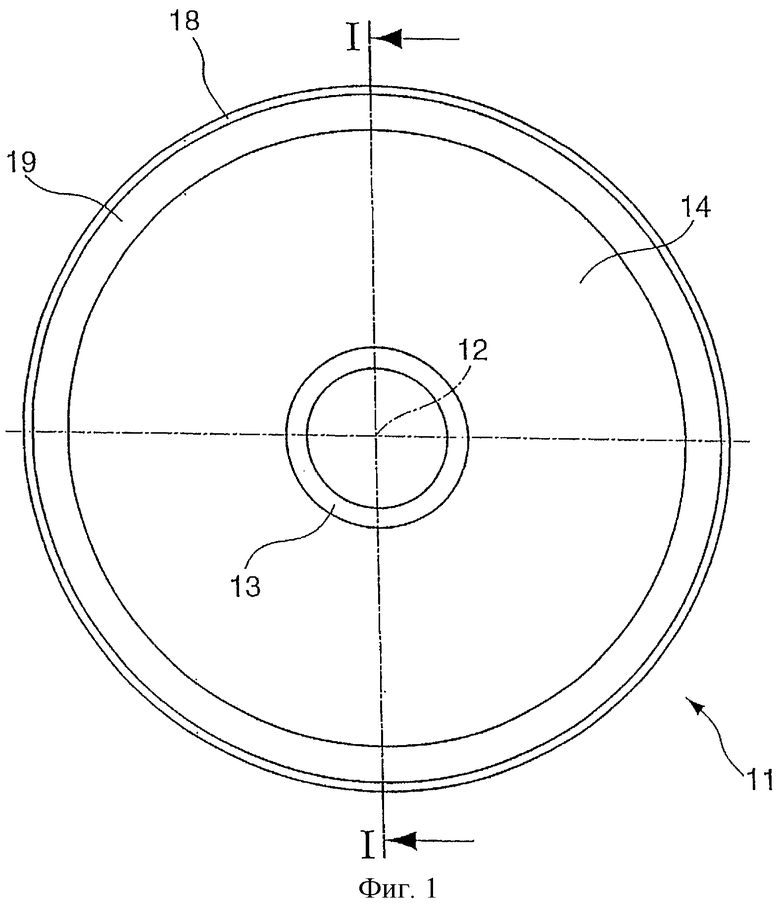

фиг.1 - железнодорожное колесо, вид сбоку;

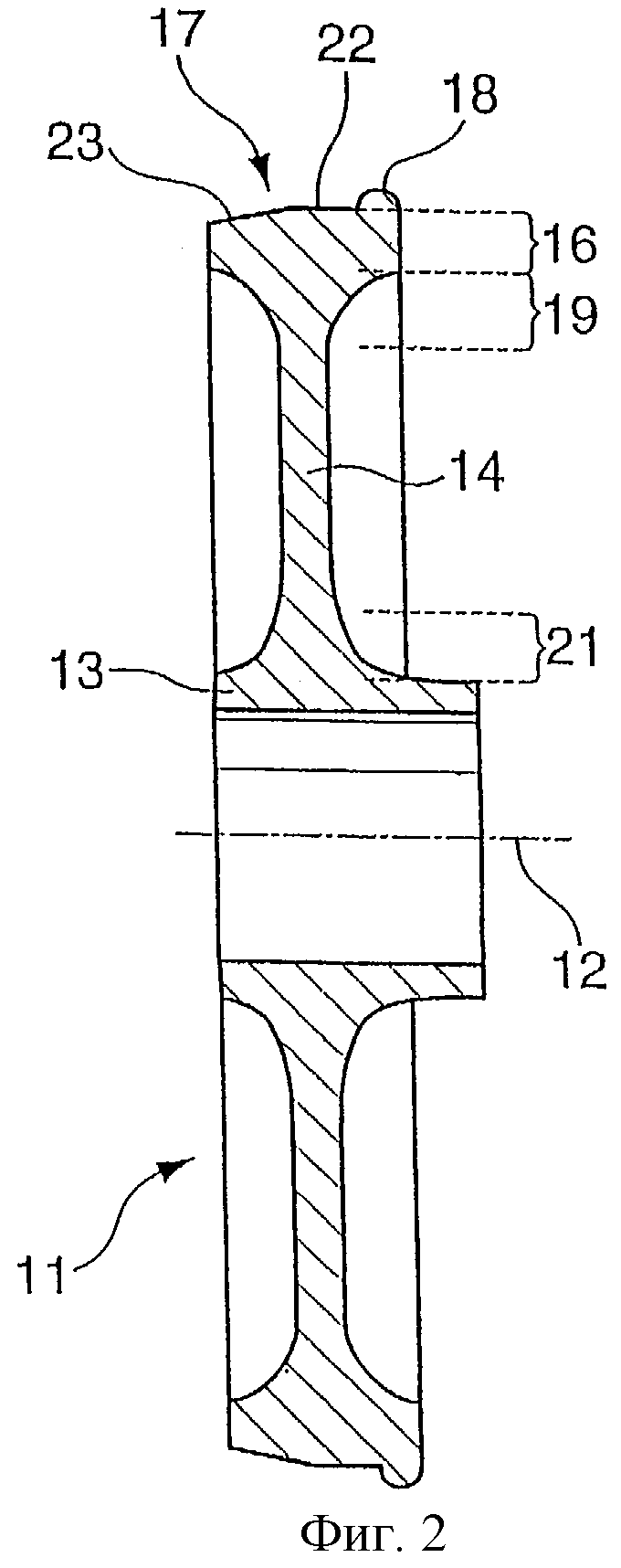

фиг.2 - железнодорожное колесо в поперечном разрезе вдоль линии I-I (см. фиг.1);

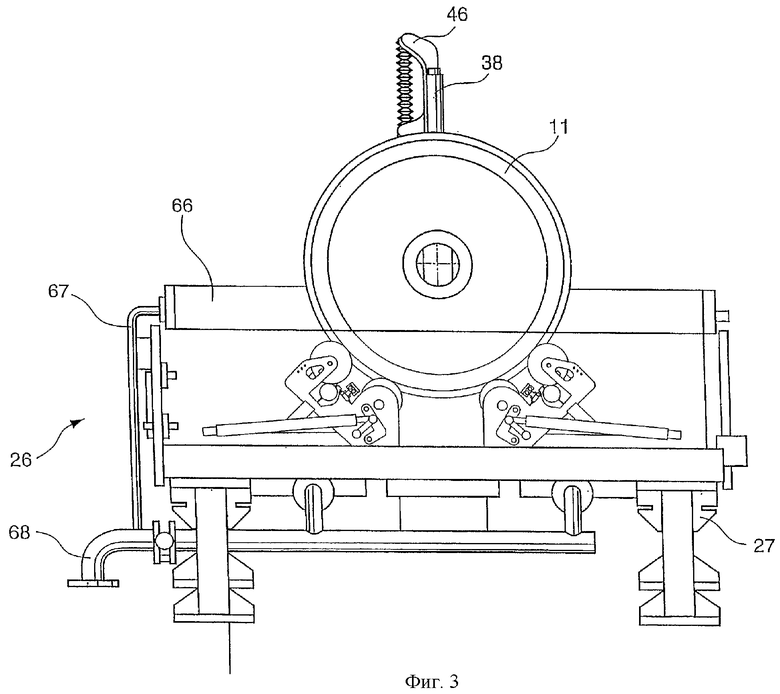

фиг.3 - устройство согласно изобретению, схематичный вид спереди;

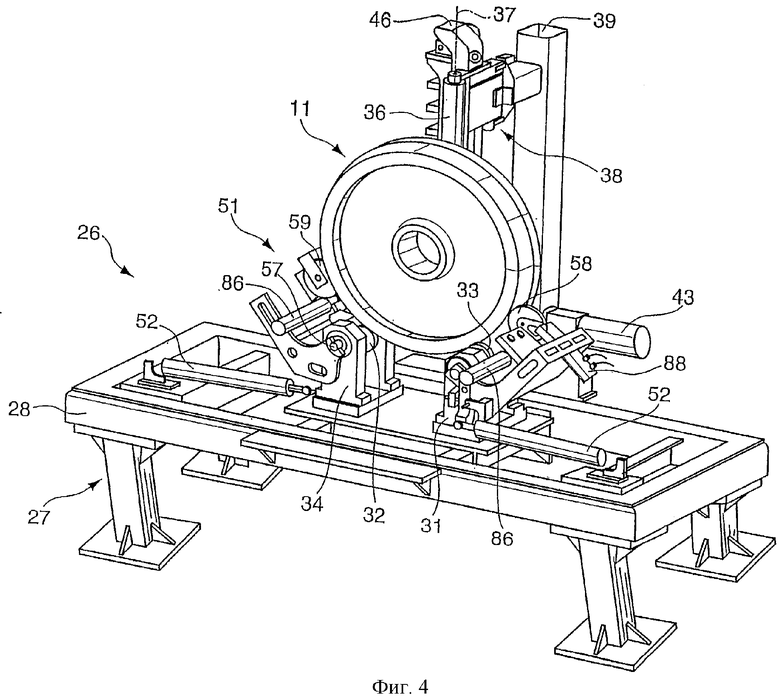

фиг.4 - устройство согласно изобретению без гидротехники, вид в аксонометрии;

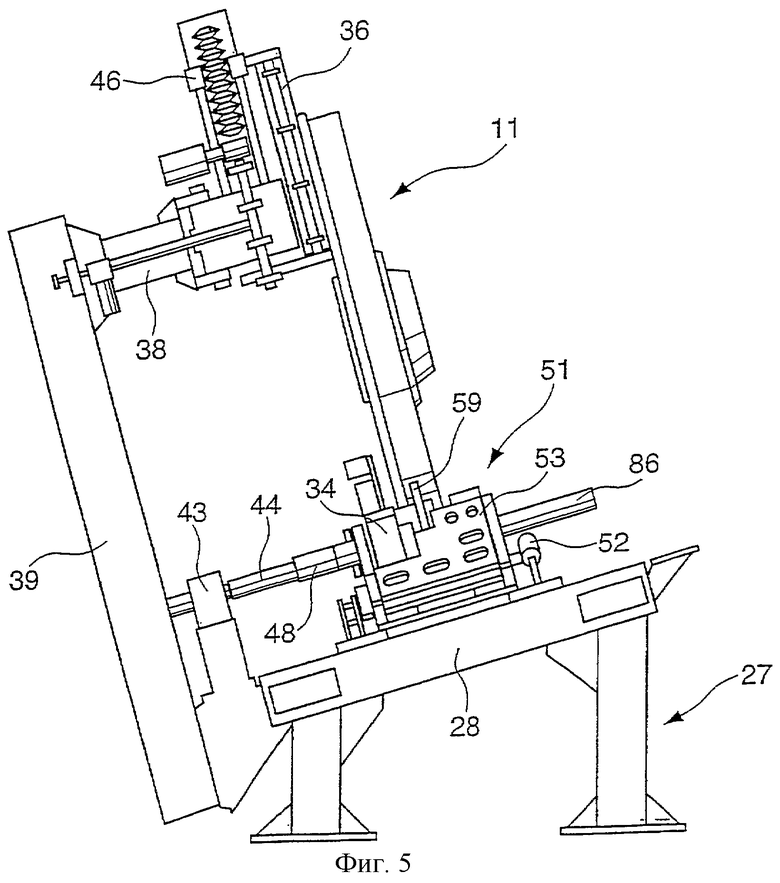

фиг.5 - устройство согласно изобретению, схематичный вид сбоку;

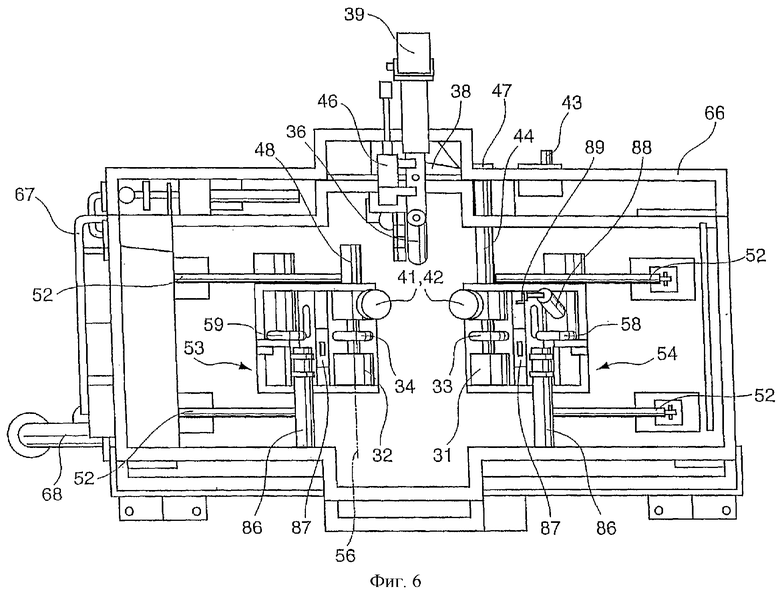

фиг.6 - устройство согласно изобретению без испытуемого объекта, вид сверху

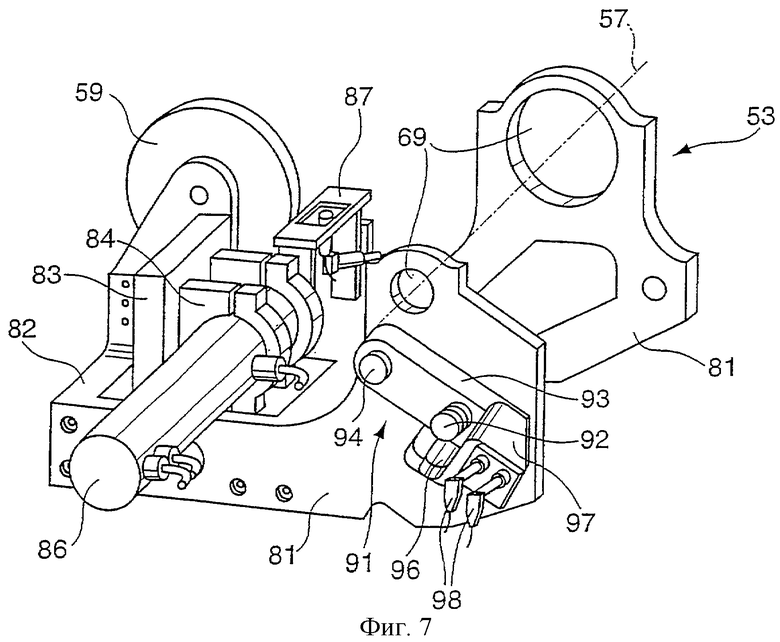

фиг.7 - левый кронштейн датчиков на поворотном устройстве, вид в аксонометрии;

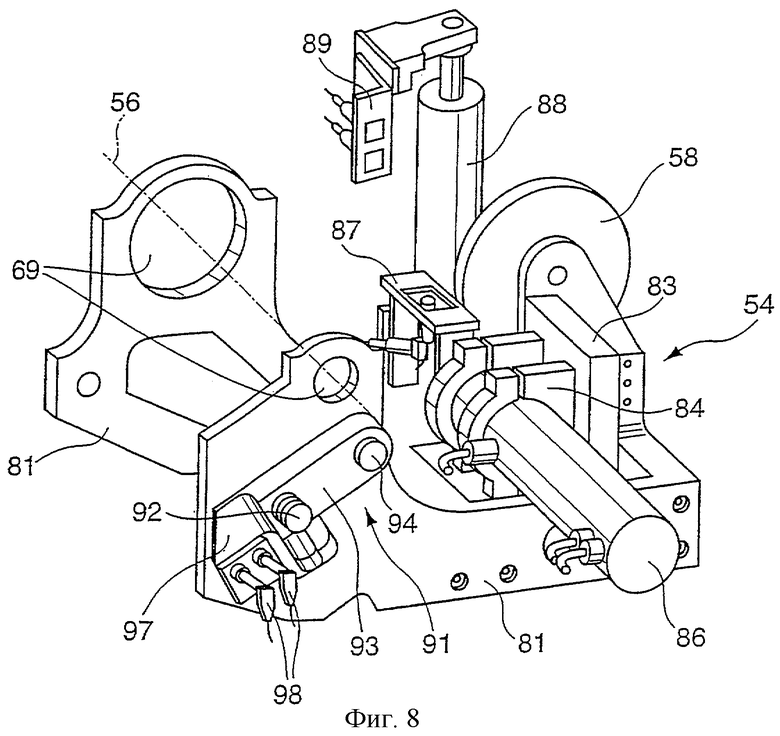

фиг.8 - правый кронштейн датчиков на поворотном устройстве, вид в аксонометрии;

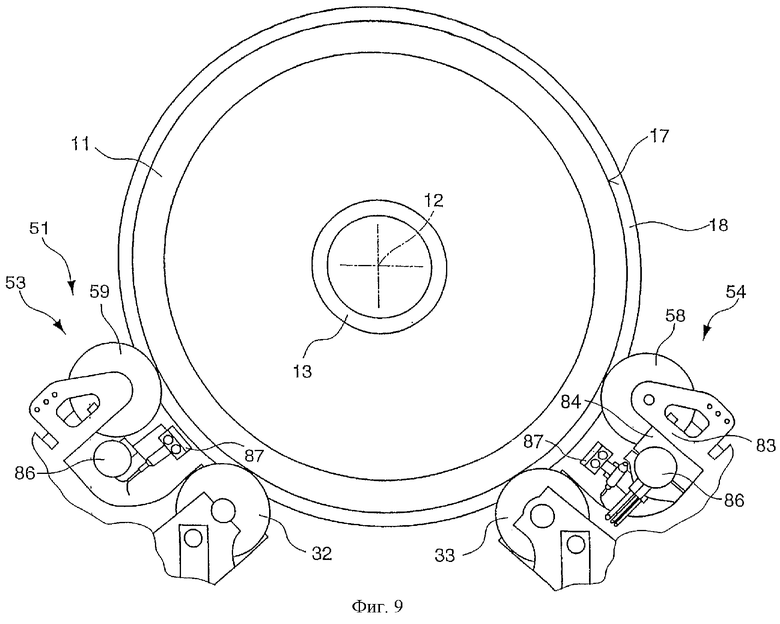

фиг.9 - поворотное устройство в рабочем положении, вид сбоку в увеличенном масштабе;

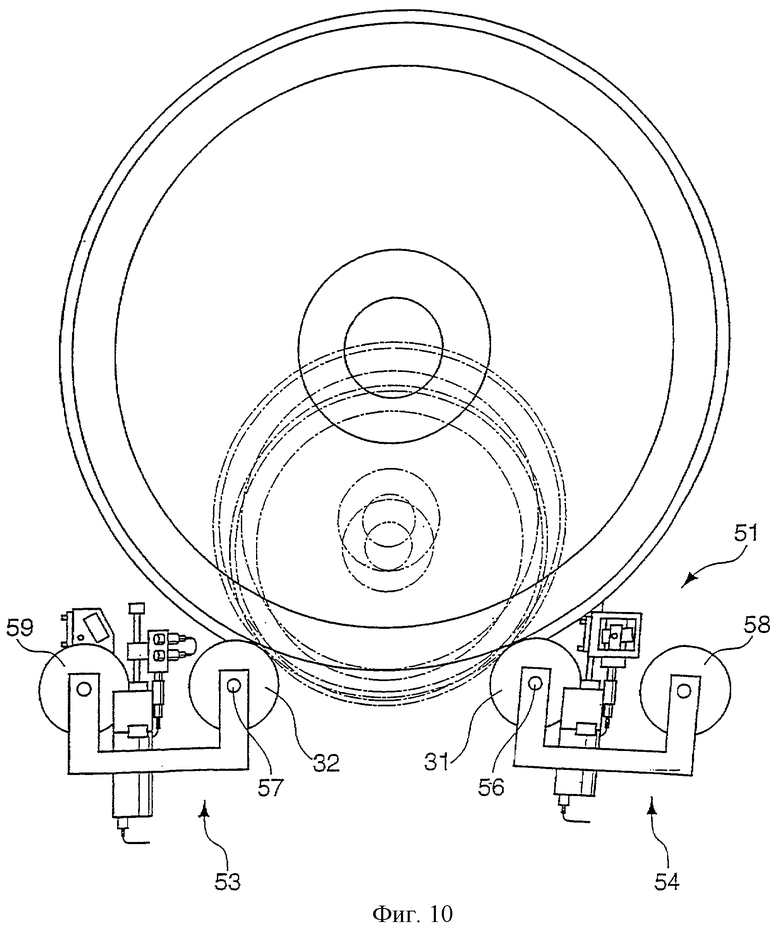

фиг.10 - испытуемые объекты различного диаметра, опирающиеся на опорные ролики, схематичный вид сверху;

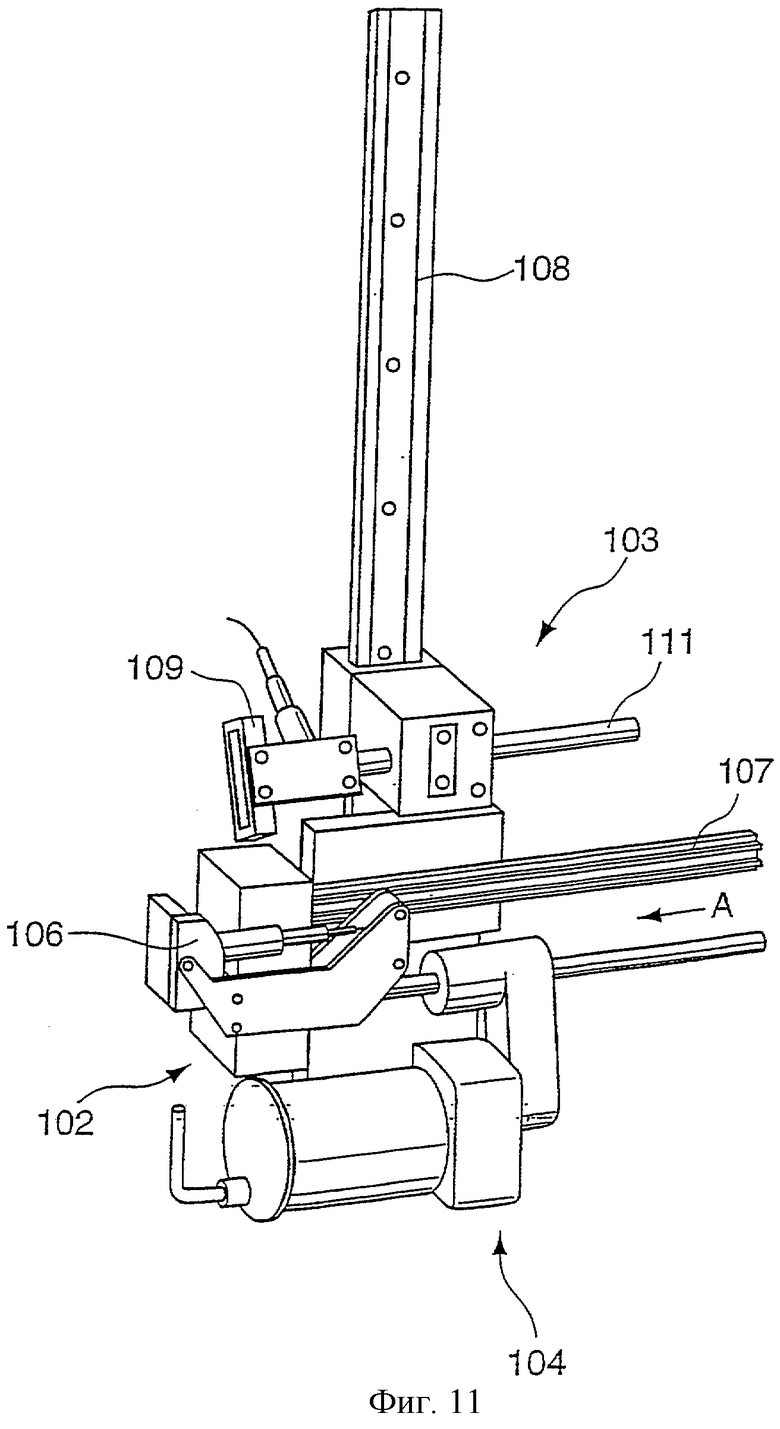

фиг.11 - кронштейн датчиков для проверки дисков и ступиц, вид в аксонометрии;

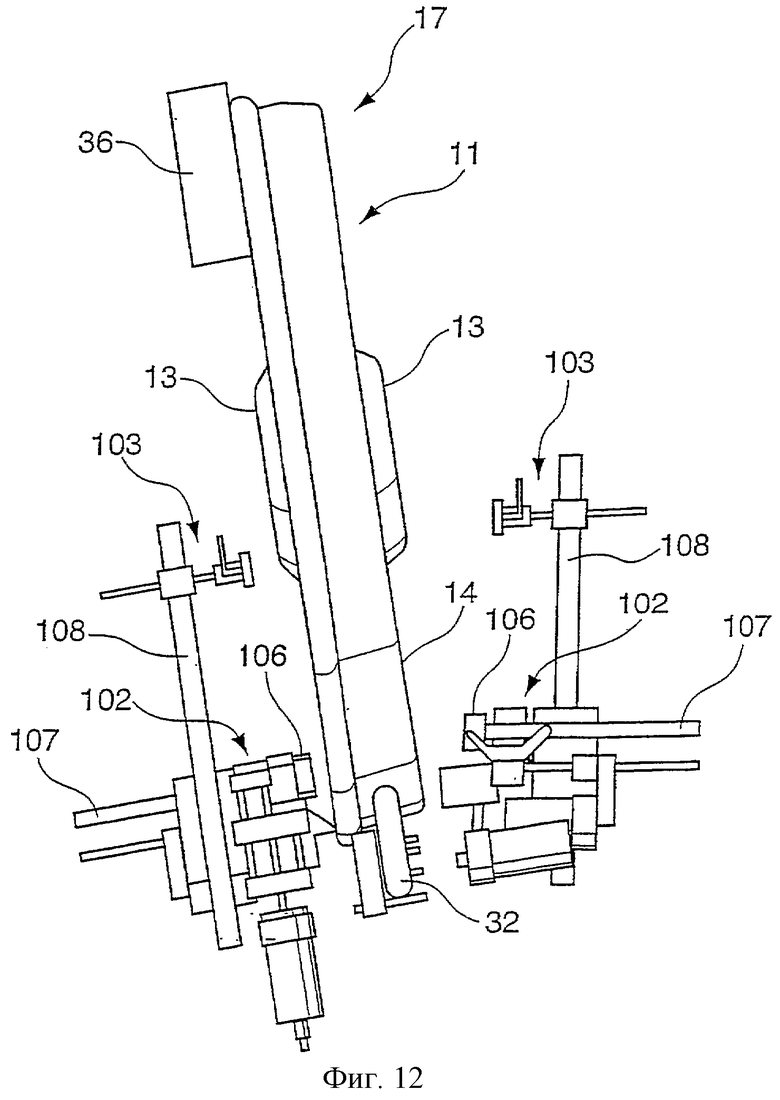

фиг.12 - кронштейны датчиков для проверки дисков и ступиц, расположенные у испытуемого объекта на виде сбоку.

На фиг.2 показан поперечный разрез (вдоль линии I-I на фиг.1) испытуемого объекта 11, выполненного в виде цельнолитого железнодорожного колеса. Возможен также контроль железнодорожных колес с насаживаемым бандажом. Можно предусмотреть также контроль кольцеобразных объектов. Железнодорожное колесо 11 вращается вокруг оси вращения 12. Железнодорожное колесо 11 состоит из ступицы 13, диска 14, обода 16 с поверхностью катания 17 и реборды 18. В области диска 14 железнодорожное колесо 11 имеет меньшую ширину, чем в области ступицы 13 и обода 16, так что имеются переходные зоны 19, 21, в пределах которых ширина колеса изменяется. При такой конструкции на поверхности катания 17 имеется горизонтальный участок 22 и наклонный участок 23. Участок 23 наклонен относительно участка 22 на несколько угловых градусов. В альтернативной конструкции поверхность катания 17 может быть образована лишь горизонтальным участком 22.

На Фиг.3 представлено устройство 26 для неразрушающего контроля железнодорожных колес 11. Устройство 26 позволяет посредством ультразвука производить объемный контроль методом погружения железнодорожных колес 11 и колесных бандажей. На следующих фигурах 4, 5 и 6 представлены дополнительные виды устройства 26, ниже это устройство раскрыто более подробно.

Устройство 26 включает в себя основную станину 27, на которую опирается рама 28, наклоненная, например, на угол 15°. В средней части рамы 28 предусмотрен первый и второй подшипники 31, 32, предназначенные для вращающихся опорных роликов 33, 34. На эти опорные ролики 33, 34 устанавливают подлежащее проверке железнодорожное колесо 11. Опорные ролики 33 и 34 размещают на одном уровне. Опорные ролики 33, 34 могут быть также выполнены в виде валиков или пары роликов с размещением роликов друг за другом и (или) рядом друг с другом. Если, например, ходовые ролики размещают друг за другом в держателе для двух валов, то один или оба ходовых ролика могут быть приведены в движение с помощью ременного, шестеренного, цевочного и других приводов. Над опорными роликами 33 и 34 предусмотрен поддерживающий ролик 36, ось вращения 37 которого расположена перпендикулярно оси вращения 12 железнодорожного колеса 11. Опорой для поддерживающего ролика 36 служит поворотный кронштейн 38, закрепленный на консоли 39. Консоль 39 закреплена на раме 28. Благодаря наклону рамы 28 соответствующим образом наклонен и поддерживающий ролик 36. Тем самым достигается наклонное положение железнодорожного колеса 11. Одновременно обеспечивают опору железнодорожного колеса 11, по крайней мере, в трех точках, благодаря чему обеспечивают надежное позиционирование даже при вращении железнодорожного колеса 11. Для дополнительной стабилизации положения железнодорожного колеса 11 на подшипниках 31 и 32 установлены конические ролики 41 и 42, прилегающие соответственно к ободу 16 или торцевой поверхности железнодорожного колеса 11. Оба конических ролика 41 и 42 крепят на подшипниках 31 и 32 таким образом, чтобы они могли свободно вращаться. Кроме того, можно предусмотреть, чтобы с каждым из конических роликов 41 и 42 был связан, по меньшей мере, еще один конический ролик, регулируемый в соответствии с различной толщиной испытуемых объектов 11. Регулировка может быть осуществлена, например, посредством активного подвода вторых или дополнительных роликов, что улучшает позиционирование испытуемого объекта.

Опорный ролик 33 подшипника 31 приводят в движение двигателем 43. Двигатель 43 помещен вне рамы 28, посредством приводного вала 44 он соединен с опорным роликом 33. Дополнительно с помощью привода конический ролик 41 может быть приведен во вращение с той же частотой вращения, что и опорный ролик 33. По меньшей мере, ведомый опорный ролик 33 выполнен как фрикционный ролик, предпочтительно его изготавливают из подходящего материала, имеющего соответствующую износостойкую поверхность.

Параметры вращения опорного ролика 33 регистрируют инкрементным датчиком 47. Вращение железнодорожного колеса 11, приводимого в движение опорным роликом 34, также регистрируют еще одним инкрементным датчиком 48. Полученные данные передают в управляющее устройство.

Поддерживающий ролик 36 в движение не приводят. В альтернативном исполнении этот ролик также может быть использован в качестве привода для испытуемого объекта. Поддерживающий ролик 36 установлен на поворотном кронштейне 38 через подъемный элемент 46. Благодаря этому поддерживающий ролик 36 можно регулировать по высоте, тем самым обеспечивая в зависимости от различного диаметра железнодорожных колес его контакт с колесом за пределами ступицы 13. Поворотный кронштейн 38 посредством подъемного цилиндра можно поворачивать относительно рабочего положения, которое показано на Фиг.5, например, на 90°, что улучшает доступ при загрузке и разгрузке устройства 26. На поддерживающем ролике 36 вдоль оси вращения 37 установлен ряд датчиков. С помощью этих датчиков можно управлять автоматическим позиционированием по высоте.

На подшипниках 31 и 32 устанавливают поворотное устройство 51, приводимое в движение приводными элементами 52. Приводные элементы 52 предпочтительно должны быть выполнены в виде подъемных цилиндров, закрепленных на раме 28. Поворотное устройство 51 имеет левый и правый кронштейны 53 и 54 для датчиков, закрепленные с возможностью поворота вокруг оси вращения 56 опорного ролика 33 и оси вращения 57 опорного ролика 34. Кронштейны 53 и 54 для датчиков имеют рамы приблизительно U-образной формы, эти рамы служат опорой соответственно для ходовых роликов 58 и 59. Ходовые ролики 58 и 59 расположены на одном уровне с опорными роликами 33 и 34. Приводные элементы 52, которые предпочтительно выполнены в виде подъемных цилиндров, опираются на раму 28 и касаются узла 91 ограничения усилия на левом и правом кронштейне 53 и 54 датчиков. При приведении в движение приводных элементов 52 кронштейны 53 и 54 датчиков вместе с ходовыми роликами 58 и 59 поворачиваются к поверхности катания 17 железнодорожного колеса 11 до тех пор, пока ходовые ролики 58 и 59 не соприкоснутся с поверхностью катания 17. Это показано, к примеру, на фиг.3. Таким образом, поворотное устройство 51 принимает рабочее положение.

Для проведения неразрушающего ультразвукового контроля способом погружения предусмотрен бак 66, установленный на раме 28 и охватывающий подшипники 31 и 32, поворотное устройство 51 и приводные элементы 52 поворотного устройства. Водяной бак 66 имеет, по крайней мере, один подводящий трубопровод 67 и, по крайней мере, один отводящий трубопровод 68 для связующей среды, например воды. Кроме того, можно предусмотреть водяной фильтр, а также устройство для сбора масла с поверхности воды. Далее в баке 66 может быть предусмотрена буферная емкость. Размещенные в баке 66 детали, которые при осуществлении ультразвукового контроля методом погружения находятся в контакте со связующей средой, подбирают с точки зрения выбора материала и уплотнений. При альтернативных способах, например при испытании контактным способом, необходимость в баке 66, а также в необходимых для погружения дополнительных деталях и компонентах может отпасть.

Изображенное на фиг.3-6 устройство 26 используют для объемного ультразвукового контроля колес и колесных бандажей. Поскольку контроль дисков и ступиц колес, который более подробно будет описан ниже, можно осуществлять способом погружения с использованием ультразвука, стенки бака 66 могут быть выше или надстраиваться, чтобы можно было погружать в связующую среду испытуемые поверхности. Для ухода за компонентами устройства могут быть предусмотрены отверстия, для этого можно также сконструировать отдельные съемные участки. Данное устройство можно использовать также для обмера колес и колесных бандажей. При этом бак 66 для погружения не нужен. Крепления для датчиков, выполненные для такого применения, могут служить опорой, например, для датчиков, используемых при лазерной триангуляции. Могут быть интегрированы также механические щупы, которые устанавливают на кронштейнах для датчиков, например, для того, чтобы определить геометрические размеры железнодорожных колес или испытуемых объектов. Возможны и другие случаи применения данного устройства, при которых необходимо надежное крепление испытуемых объектов для автоматизированного манипулирования, а также установка датчиков или другого оборудования с точным позиционированием относительно испытуемого объекта.

Для установки и извлечения объекта устройство 26 сопряжено с оборудованием для манипуляции. Для осуществления контроля или измерения предусмотрено управляющее устройство и компьютер с соответствующим программным обеспечением для контроля и оценки результатов, этот компьютер можно использовать и для иных целей.

На фиг.7 показан левый кронштейн 53 датчиков, а на фиг.8 - в значительной степени симметрично - правый кронштейн 54 датчиков. Кронштейны 53 и 54 датчиков имеют отверстие 69, с помощью которого кронштейны 53 и 54 крепят на подшипниках 31 и 32 с возможностью поворота. Левая и правая секция 81 зафиксированы на некотором расстоянии друг от друга с помощью распорки 82, они охватывают подшипник 31 и 32. На распорке 82 предусмотрена опорная деталь 83, на которой крепят ходовые ролики 58 и 59. Кроме того, на этой детали предусмотрена фиксирующая деталь 84, служащая для фиксации или в качестве управляемой линейной направляющей для сервопривода 86. Сервопривод 86 выполнен в виде подъемного цилиндра или управляемой линейной направляющей, он служит опорой для держателя 87 датчиков. Положение и угол наклона держателя датчиков относительно тяги сервопривода 86 можно регулировать. Кроме того, положение сервопривода 86 можно регулировать с помощью удлиненных отверстий, предусмотренных в фиксирующей детали 84. Сервопривод 86 сконструирован таким образом, что величина перемещения держателя 87 датчиков, по крайней мере, покрывает ширину поверхности катания 17 железнодорожного колеса.

На держателе 87 установлен, например, с помощью разъемного соединения с защелкой, по меньшей мере, один датчик. В зависимости от задач контроля держатель 87 можно оснастить соответствующим числом датчиков подходящего вида. Несколько датчиков могут быть размещены друг за другом и отрегулированы в соответствии с радиусом кривизны испытуемого объекта, причем датчики могут быть размещены рядами с некоторым смещением относительно друг друга. Благодаря этому поверхность катания 17 оказывается полностью покрыта областью измерения датчиков, так что поверхность катания проходит проверку по завершении одного оборота испытуемого объекта. В случае необходимости для контрольного измерения после этого может последовать еще один оборот. Датчики, размещенные на держателе 87, можно по отдельности регулировать по углу и расстоянию от контролируемой поверхности.

На держателе могут быть предусмотрены как измерительный, так и контрольный датчик, благодаря этому в процессе одного оборота может быть произведено и измерение и контроль.

Держатель 87 датчиков, изображенный на фиг.7, служит опорой для двух датчиков. Держатель 87 датчиков регулируют таким образом, чтобы можно было контролировать горизонтальный участок 22 железнодорожного колеса 11.

На держателе 87 датчиков, изображенном на фиг.8, может быть установлен, например, один датчик для контроля наклонного участка 23 поверхности катания 17 железнодорожного колеса 11. Такое распределение обладает тем преимуществом, что оба граничащих друг с другом участка 22 и 23 проверяют отдельно, это повышает надежность испытаний. Альтернативно можно предусмотреть проверку обоих участков 22 и 23 с помощью двух или более датчиков, размещенных на одном держателе 87. Оснащение датчиками держателей 87 на кронштейнах 53 и 54 зависит от решаемой задачи.

Держатель 87 датчиков предпочтительно регулируют с помощью эталонного железнодорожного колеса при рабочем положении кронштейнов 53 и 54. Расстояние до контролируемой поверхности выбирают в зависимости от типа датчика и класса точности. Выбранное расстояние зависит также от используемой техники контроля. Держатель 87 датчиков ориентируют таким образом, чтобы датчики располагались ортогонально контролируемой поверхности. В зависимости от метода контроля эти датчики можно регулировать и для наклонного зондирования, например, под углом ±5° и более.

Кроме того, на ободе или диске испытуемого колеса может быть установлен магнит. Посредством обнаружения магнита с помощью индуктивного бесконтактного переключателя можно, например, определить, что колесо находится в положении 0 градусов. В сочетании с сигналами инкрементного датчика для ходовых роликов это позволяет рассчитать угловое положение испытуемого колеса и точно определить возможные дефектные места. Таким образом, это нулевое позиционирование служит для калибровки и регулировки системы. Кроме того, в процессе проверки магнит можно помещать на каждом испытуемом объекте, при контроле это позволяет простым способом точно определить возможные дефектные места.

В изображенной на фиг.8 конструкции, кроме того, предусмотрен сервопривод 88 с держателем 89 для двух датчиков. Эти датчики используют для контроля торцевой поверхности или обода 16 испытуемого объекта. В процессе контроля сервоприводы 86 и 88 перемещают вдоль испытуемого участка. Этот процесс можно осуществлять пошагово или непрерывно.

Вместо держателя 89 датчиков можно предусмотреть держатель, который в состоянии принять несколько датчиков, которые также можно позиционировать под различными углами, однако в соответствии с выбранной техникой контроля. Датчики для проверки торцевой поверхности или обода колеса предпочтительно должны быть установлены со смещением относительно друг друга таким образом, чтобы образующийся при этом испытательный участок полностью перекрывал торцевую поверхность или обод 16 испытуемого объекта, а для контроля хватало бы одного оборота колеса. Расположение кронштейна для нескольких датчиков в положении контроля также можно регулировать в соответствии с различными диаметрами испытуемых объектов.

С помощью фиг.7 более подробно раскрыт предусмотренный на левом и правом кронштейнах 53 и 54 для датчиков узел 91 ограничения усилия, предназначенный для регулирования усилия, с которым ходовые ролики 58 и 59 прижаты к поверхности катания 17. Толкатель приводного элемента 52 воздействует на палец 92, выполненный на плече 93 рычага, установленного с возможностью поворота вокруг оси 94. Для перевода кронштейнов 53 и 54 датчиков в рабочее положение толкатель перемещают влево, так что в соответствии с фиг.7 кронштейн 53 датчиков поворачивается по часовой стрелке вверх. На плечо 93 рычага в противоположном направлении действует сила со стороны аккумулятора 96. Аккумулятор 96 выполнен, например, в виде пружины сжатия. Как только ходовой ролик 58 начинает прилегать к поверхности катания 17 железнодорожного колеса 11, приводной элемент 52 начинает противодействовать аккумулятору 96. После преодоления заранее заданной силы (эту силу также можно регулировать) плечо 93 рычага поворачивается вокруг оси 94, а флажок 97 входит в область измерений бесконтактных переключателей 98, вследствие чего приводной элемент 52 останавливается. Это рабочее положение показано на фиг.9. Кроме того, на этой фигуре видно, что при прилегании ходовых роликов 58 и 59 к поверхности катания 17 железнодорожного колеса 11 держатель 87 датчиков сразу же занимает заранее точно определенное положение. Контроль можно производить незамедлительно. В альтернативном варианте приведение поворотного устройства 51 в рабочее положение можно осуществить с помощью приводных двигателей. Поворот устройства 51 и сила, с которой ходовые ролики 58 и 59 прижаты к испытуемому объекту, можно контролировать и регистрировать с помощью датчиков, щупов и т.п.

На фиг.10 поворотное устройство 51 показано в положении покоя. Расположение железнодорожных колес 11 разного диаметра на опорных роликах 33 и 34 показано штрихпунктирными линиями. Из этого следует, что в зависимости от диаметра колеса поворотное устройство 51 при переводе в положение тестирования проходит разное расстояние, однако позиционирование датчиков непосредственно у поверхности катания от размеров железнодорожных колес не зависит.

Для выполнения минимальных требований безопасности обязательно необходимо проверять поверхность катания 17, внутреннюю часть торцевой поверхности и обода 16 железнодорожных колес 11 и поверхность катания колесных бандажей. Можно задать также и дополнительные требования, например проверять диски 14 и ступицы 13. Для этого, как показано на фиг.11, предусмотрен кронштейн 102 датчиков для проверки диска колеса и кронштейн 103 датчиков для проверки ступицы колеса, которые устанавливают на раме 28 при необходимости. На кронштейне 102 датчиков для проверки диска колеса предусмотрен исполнительный элемент 104, служащий опорой для держателя 106 датчиков. Для проверки диска 14 колеса держатель 106 датчиков подводят вдоль направляющей 107 к диску 14 колеса (показано стрелкой А). После этого, для того чтобы проверить контур диска 14 колеса, производят управляемое перемещение держателя 106 датчиков вверх и вниз вдоль еще одной направляющей 108. Предпочтительно для этого в качестве датчика следует использовать ненаправленный излучатель.

Кронштейн 103 датчиков устанавливают в заранее определенном положении на высоте ступицы колеса 13, это позволяет проверить ступицу, например, с помощью широкоугольного излучателя. В качестве альтернативы для этого можно использовать также один или несколько ненаправленных излучателей. Держатель 109 датчиков для проверки ступицы позиционируют с помощью направляющей детали 111, причем направляющая деталь 111 установлена с возможностью вращения вокруг и смещения вдоль своей продольной оси.

Установку можно регулировать. Позиционирование, а также применяемый способ - метод погружения или контактный метод - определяется типом датчика.

Кроме того, на кронштейнах 53 и 54 датчиков или на направляющей 108 можно предусмотреть дополнительный датчик для опознавания клеймения или гравировки, что бывает иногда необходимо.

Далее кронштейн 102 датчиков для проверки диска колеса может быть выполнен таким образом, что на нем могут быть установлены и позиционированы вдоль участка от ступицы до обода колеса несколько держателей датчиков, которые в случае необходимости можно одновременно или независимо смещать относительно друг друга. Благодаря этому можно, например, предусмотреть определенное расположение нескольких датчиков вдоль радиуса диска колеса, что позволит проверить всю поверхность диска по завершении одного оборота колеса. В качестве альтернативы можно предусмотреть, чтобы во время тестирования датчики для проверки диска колеса перемещались ступенчато в радиальном направлении внутрь или наружу, это также позволяет проверить всю поверхность диска.

Кроме того, для проверки диска на кронштейнах 53 и 54 датчиков дополнительно или альтернативно может быть предусмотрен кронштейн датчиков для проверки диска колеса, который позволит расширить участок, в пределах которого держатели датчиков могут перемещаться в радиальном направлении внутрь или наружу.

Таким образом можно установить в различные позиции, например, 6 датчиков. Эти датчики могут быть связаны друг с другом также посредством поводка для сохранения однажды установленного расстояния между датчиками, а также чтобы можно было с помощью одного привода одновременно перемещать несколько датчиков.

Держатели датчиков позволяют располагать датчики ортогонально или под углом относительно проверяемой поверхности. Благодаря этому в процессе одного ультразвукового измерения можно устанавливать различные углы облучения.

Как показано на фиг.12, кронштейн 102 датчиков для проверки диска колеса и кронштейн 103 датчиков для проверки ступицы установлены на раме 28 в определенном положении. Для загрузки и разгрузки устройства 26 согласно фиг.12 правый кронштейн 102 датчиков для проверки диска и кронштейн 103 датчиков для проверки ступицы могут быть отведены вправо, что обеспечивает удобный доступ при использовании манипулятора для установки и извлечения железнодорожного колеса 11. Для этого предпочтительно предусмотреть выемку, как показано на фиг.6. Левый кронштейн 102 и 103 датчиков для проверки диска и ступицы колеса остается в зафиксированном положении. Однако и этот кронштейн можно выполнить с возможностью отведения. Для объемного контроля колес и колесных бандажей используют, например, ультразвуковые головки с частотой от 4 до 5 МГц. Эти головки предназначены для контрольных систем с несколькими каналами, например 16, что позволяет осуществлять сбор и обработку данных. Могут быть предусмотрены и иные датчики, например датчики вихревых токов и индуктивные датчики. Кроме того, в зависимости от конкретного случая можно использовать также широкоугольные измерительные головки. Можно использовать и щупы. Термин "датчик" использован для обозначения средства измерения, применяемого для измерения, контроля и сбора информации, и его выбирают соответственно конкретному случаю.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ОБРАБОТКИ НАГРЕТЫХ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ, ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, ТАКИХ, КАК СТАЛЬ, И СПОСОБ ОХЛАЖДЕНИЯ И ОБРАБОТКИ НАГРЕТЫХ ДЕТАЛЕЙ | 2001 |

|

RU2277132C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Ручной сканер для неразрушающего контроля поверхности катания и прилегающих к ней зон колес рельсового транспорта | 2020 |

|

RU2742368C1 |

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

| МАШИНА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЖЕЛЕЗНОДОРОЖНЫХ ЦЕЛЬНОКАТАНЫХ КОЛЕС В ПОТОКЕ ПРОИЗВОДСТВА | 1997 |

|

RU2154806C2 |

| НАКАТНЫЙ БЛОК ДЛЯ УПРОЧНЯЮЩЕГО НАКАТЫВАНИЯ ПОВЕРХНОСТЕЙ КАТАНИЯ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2698232C2 |

| УСТАНОВКА ДЛЯ ОБНАРУЖЕНИЯ ДЕФЕКТОВ С ФУНКЦИЕЙ ПАРАЛЛЕЛЬНОГО ПОДДОМКРАЧИВАНИЯ, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ОБНАРУЖЕНИЯ ДЕФЕКТОВ БЕЗ ДЕМОНТАЖА КОЛЕС | 2014 |

|

RU2651934C1 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2024 |

|

RU2823048C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ВЗАИМОДЕЙСТВИЯ КОЛЕСА С РЕЛЬСОМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА (ВАРИАНТЫ) | 1997 |

|

RU2115908C1 |

Изобретение относится к области неразрушающего тестирования материалов и регистрации результатов измерений дискообразных или кольцеобразных объектов, в частности к области техники безопасности на железных дорогах. Способ неразрушающего испытания или регистрации результатов измерений дискообразных или кольцеобразных объектов (11), в частности колесных бандажей или колес железнодорожного подвижного состава, при котором испытуемый объект (11) помещают на два расположенных на некотором расстоянии друг от друга опорных ролика (32, 34), каждый из которых установлен на подшипнике (31, 32) с возможностью вращения, причем испытуемый объект (11) удерживают в положении тестирования с помощью поддерживающего ролика (36), расположенного на некотором расстоянии от опорных роликов (33, 34), характеризующийся тем, что поворотное устройство (51) поворачивают вокруг оси вращения (56), причем помещенный на поворотном устройстве (51) ходовой ролик (58, 59) перемещают до прилегания к тестируемой поверхности испытуемого объекта (11), по меньшей мере, один помещенный на поворотном устройстве (51) датчик устанавливают в положение тестирования, причем, по меньшей мере, один датчик перемещают вдоль тестируемого участка. Устройство для неразрушающего контроля или регистрации результатов измерений дискообразных или кольцеобразных испытуемых объектов, в частности колес и колесных бандажей для железнодорожного подвижного состава, имеющее основную станину (27), первый и второй подшипники (31, 32) для крепления с возможностью свободного вращения, по меньшей мере, одного опорного ролика (33, 34) для установки испытуемого объекта, имеющее на основной станине (27) консоль (39) для крепления поддерживающего ролика (36) для дополнительного позиционирования испытуемого объекта в положении тестирования, характеризующееся тем, что в нем предусмотрено поворотное устройство (51), служащее опорой, по меньшей мере, для одного ходового ролика (58, 59), причем при прилегании к испытуемому объекту, по меньшей мере, одного ходового ролика (58, 59) на поворотном устройстве (51) в положении тестирования поверхности испытуемого объекта предусмотрен, по меньшей мере, один датчик. Техническим результатом является достижение высокой степени автоматизации и малого подготовительно-заключительного времени. 2 н. и 26 з.п. ф-лы, 12 ил.

| US 5864065 А, 26.01.1999 | |||

| DE 19925394 А, 07.12.2000 | |||

| US 3596503 А, 03.08.1971 | |||

| Пьезоэлемент для ультразвуковых измерений | 1988 |

|

SU1490616A1 |

| Стенд для испытания транспортных средств | 1985 |

|

SU1267202A1 |

| US 6058614, 09.05.2000. | |||

Авторы

Даты

2006-12-20—Публикация

2002-06-27—Подача