(54) БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА ИЛИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2008 |

|

RU2435868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2253685C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ | 1997 |

|

RU2151738C1 |

| Способ производства брикетов | 1977 |

|

SU727701A1 |

Изобретение относится к области окускования минеральных руд, в частности к окускованию металлизованных частиц, восстановленных прямым способом.

Известно брикетирование железорудных материалов, в частности металлизованных частиц, с использованием в качестве связующего жидкого силиката натрия 1 .

Целью изобретения является удешевление процесса и повышение прочности брикетов.

Это достигается добавкой в шихту, предназначенную для брикетирования, порошкообразного пека, гидратированной извести и воды при следующем соотношении компонентов, вес.%:

Порошкообразный пек 0,1-6,0 Гидратированная

известь0,75-5j25

Жидкий силикат натрия 0,75-4,5 Вода0,1-7,5

Металлизованный материал Остальное Предлагаемые брикеты имеют более высокий уровень углерода по сравнению с обычными шихтовыми материалами. Это уменьшает необходимость повторного обезуглероживания Получаемого металла. Качество настоящего связываю

щего вещества дает возможность добавлять коксовую мелочь, ферросплавы и другие материалы к брикетам, которые можно хранить и транспортировать точно так же, как и стальной скрап. Высокая прочность брикетов, их водонепроницаемая связь и свойства связывающего, препятствукадие образованию ржавчины, обеспечивают возможность хранения на открытом воздухе и, как правило, грубую транспортировку. Концентрация связывающего позволяет изготавливать брикеты для специальных, конкретных областей применения.

Основная цель изобретения заключается в получении относительно недоргой связывающей композиции для аголмерирования мелкоизмельченных металлических руд без потери металлизации.

Связующее вещество состоит из жидкого силиката натрия, гидратированной извести, порошкообразного пека и воды Это связующее обладает исключительными характеристиками, включая высокую прочность до обжига, водонепроницаемую связь и способность торможения образования ржавчины.

Связывающий материал смешивают с тонкоизмельченным металлизованным материалом, например с мелочью губчатого железа, полученного тутем прямо го восстановления с целью обеспечени свободного течения шихтового материа ла. Шихтовый материал смешивают и предварительно уплотняют с помощью, например, смесительных бегунов, после чего формуют в брикеты или иной плотный компакткьш продукт известными способами формования. Жидкий силикат натрия находится в водном растворе концентрацией 30-5 вес.%, в зависимости от типа силиката,.натрия. Силикат натрия представля ет общий термин для химических вешес состоящих из окиси натрия (Na,O) , кремнезема (SiOj) и обычно (НаО Отношение к SiO в силикатах натрия выражается в весовом отношени с щелочным компонентом, удерживаемым в единстве. Прс «Л Шенкые виды жидкого силиката натрия являются об1:гчно концентриррванньали для удобства погрузочно-разгрузочньог операций. Напри мер, силикат натрия, имекжщй концентрацию 3,22 вес.%, можно легко превратить в твердое содержание порядка 39,8%, что эквивалентно приблизитель но 43 степеням . Жидкий раствор силиката натрия, применяе1 ий в настоящем изобретении, имеет концентрацию 3,22 вес.%, содер жание твердых частиц 37,6%, плотност 41,0 степени Баума и вязкость 180 сантипуаз. Жидкий силикат натрия представляет 37,б%-нь й раствор твер дых частиц силиката натркя,ес)и1 не указывается иное определение. Могут быть использованы другие силикаты натрия, но предпочтительно поддерживать по возможмости на самом низком отношении к SiO. . Таким образом, предпочтительная концентрация смеси 3,22 вес.%, которая также легко доступна в промышленности. Раствор силиката натрия прида ет связывающей к-эмпозиции свойство, обеспечивающее стойкость против ржаэ чины последующих агломератов или бри . тов. в этой смеси применяют пек, имеющ кольцевую и шариковую точку размягче ния 90 210С, .предпочтительно 120ITS C. Пек находится в взад-е порошка предпочтительно с частицами размером минус iOO меш. Порошкообразный пек смазывает поверхности брикетируюгдей машины, ,уменьшая износ пресс-формы, и смазывает смесь изнутри, тем уменьшая трение между частицами и приводя к лучшей плотности. Кроме того, это создает водонепроницаемую связь между металлизоваяными частиц ми в брикете. Добавление порошкообразного пека также ведет к повышени содержания углерода в брикете, а также к незначительному увеличени50 содержания серы (как правило менее :о,01%). Гидратированная известь связывающей композиции находится предпочтительно в виде порошка с частицами размером минус 100 меш. Гидратированная известь обеспечивает пластичность брикетируемой смеси и увеличивает прочность брикетов. Вместо гидратироваиной извести можно использовать влажную прокатную окалину йез существенного изменения физической характеристики брикетов. Прочность брикета до обжига ниже, чем с предпочтительной связывающей композицией, но прочность поБШйается до значительной величины после выдерживания на воздухе. Естественно, степень металлизации меньше и к брикету вместе с прокатной окалиной добавляются нерегулируемые включения-. В том случае, когда с предпочтительным связывающим применяется металлизованная мелочь, в брикетную смесь можно вводить мокрый нижний сгущенный поток отстойника или шлак, не изменяя физических характеристик брикетов по мере их выдерживания на воздухе. Несомненно,, что металлизация брикета понижается, когда в него вводят шлам. Установлено, что к брикетной смеси можно добавлять до 25% шлама без вредных эффектов. Количество воды в связывающем необходимо уменьшать на количество воды в шламе. Сухие компоненты.связывающего вещества можно предварительно смешивать или же компоненты можно отдельно дозировать в брикетный материал вместе с жидким связывающим компонентом, когда ишхта будет перемешиваться до брикетирования. Предлагаемые брикеты, изготовленные со связывающими, подвергали обширному испытанию. Получены следующие результаты: 1.Для фракции плюс 12,5 мм прочность до обжига составила 95%, когда на стальную пластину бросали двухкилограммовый образец с высоты Э,6б м. 2.Вьадерживание на воздухе в течение 6-25 ч повыйшет прочность незначительно до 96%, при фракции плюс 12,5 NSM, когда на стальную пластину с высоты 3,66 м бросали двухкилограммоеый образец. 3.Смесь оказывается водонепроницаемой, пропитывание в воде в течение трех дней не оказывает вредного воздай от ви я На брикет, 3, Брикеты подвергали пассивирозакию водопроводной водой. Брикеты, смоченные водой и помещенные в изолированный, вентилируемый 208-литровый барабан, в течение четырех дней не показали никакого нагревания, а в конце испытания - никакого ржавения. 5. Брикеты, выдержанные в водопроводной воде в течение трех дней, не покрылись ржавчиной и в последующие дни сушки на. воздухе.

Брикеты обрабатьгаали четьфьмя различными способами, после чего испытывали на тепловое ударное наполнение. Некоторые брикеты сушили в течение 1 ч при температуре порядка 200°С, нкоторые сушили на воздухе, некоторые выдерживали в воде в течение 5 мин, некоторые выдерживали в воде в течение пяти дней. Затем брикеты были помещены в муфельную печь, которую нагревали до равновесной температуры (приблизительно ). Нагретые докрасна их удаляли из печи, помещали на проволочное сито, охлаждали на воздухе, ни один из брикетов не рассыпался и не раздробился.

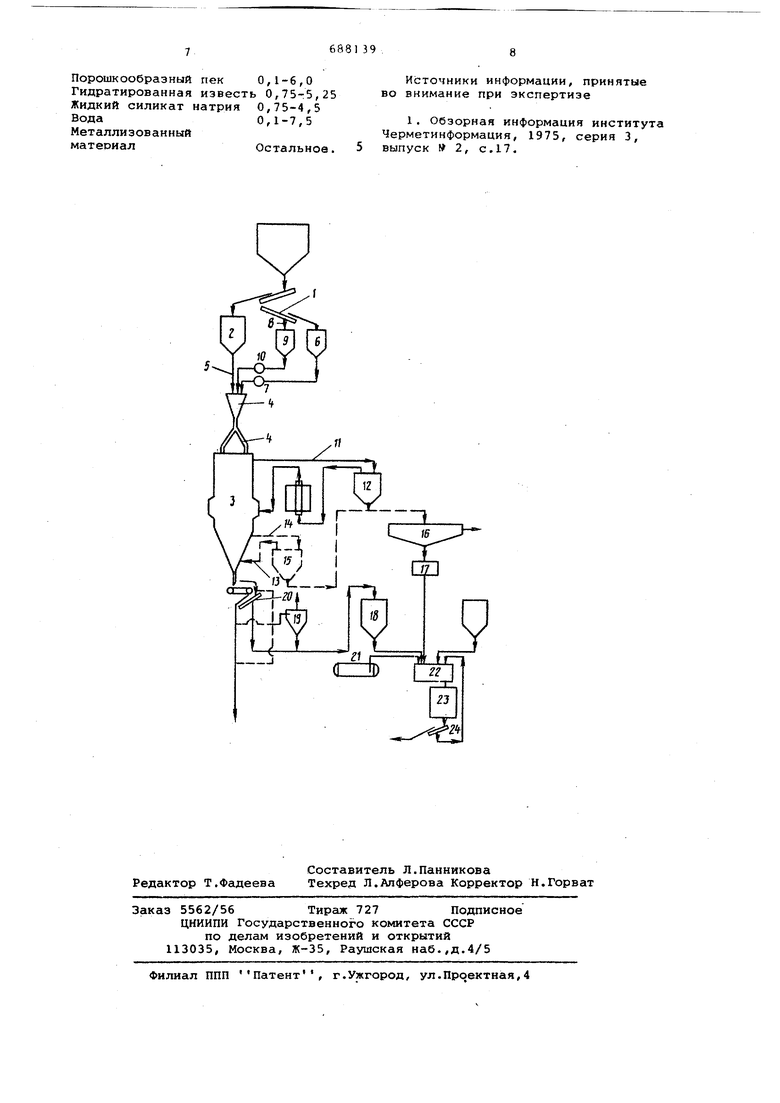

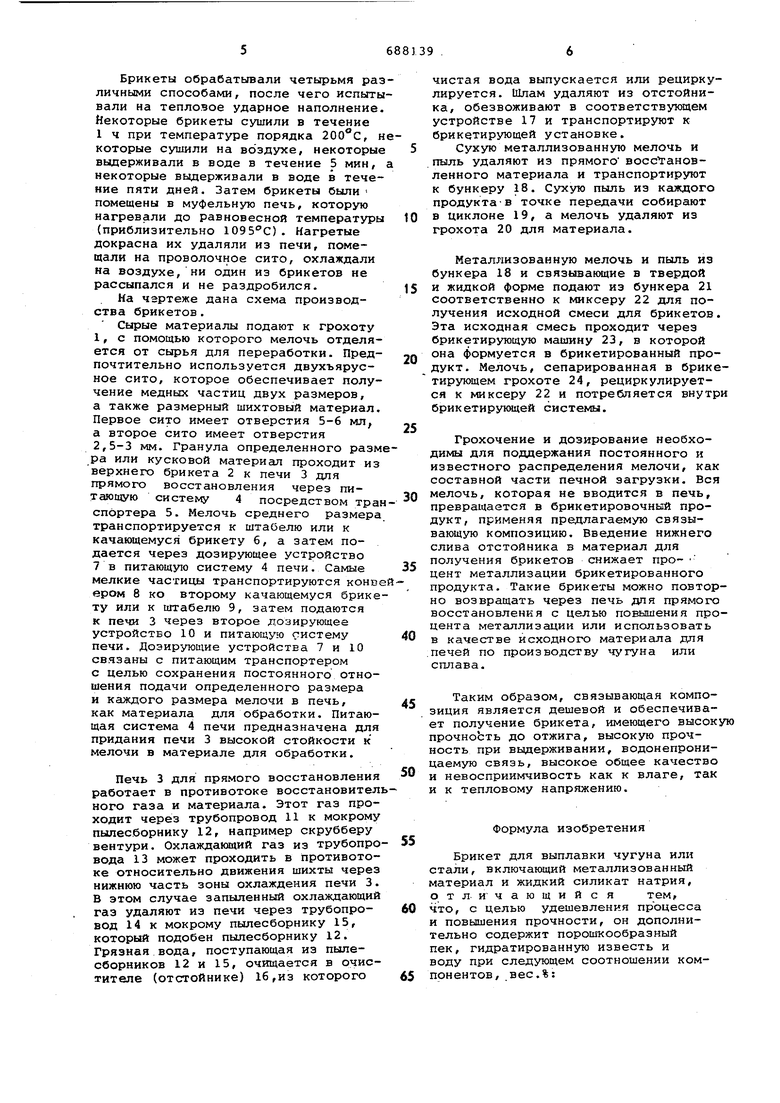

На чэртеже дана схема производства брикетов.

Сырые материалы подают к грохоту 1, с помощью которого мелочь отделяется от сырья для переработки. Предпочтительно используется двухъярусное сито, которое обеспечивает получение медных частиц двух размеров, а также размерный шихтовый материал. Первое сито имеет отверстия 5-6 мл, а второе сито имеет отверстия 2,5-3 VSM. Гранула определенного размра или кусковой материал проходит из верхнего брикета 2 к печи 3 для прямого восстановления через питающую систему 4 посредством транспЬртера 5. Мелочь среднего размера транспортируется к штабелю или к качающемуся брикету 6, а затем подается через дозирующее устройство

7в питающую систему 4 печи. Самые мелкие частицы транспортируются конве ером 8 ко второму качающемуся брикету или к штабелю 9, затем подаются

к печи 3 через второе дозирующее устройство 10 и питающую систему печи. Дозирующие устройства 7 и 10 связаны с питающим транспортером с целью сохранения постоянного отношения подачи определенного размера и каждого размера мелочи в печь, как материала для обработки. Питающая система 4 печи предназначена для придания печи 3 высокой стойкости к мелочи в материале для обработки.

Печь 3 для прямого восстановления работает в противотоке восстановителного газа и материала. Этот газ проходит через трубопровод 11 к мокрому пылесборнику 12, например скрубберу вентури. Охлаждающий газ из трубопро вода 13 может проходить в противотоке относительно движения шихты через нижнюю часть зоны охлаждения печи 3.

8этом случае запыленный охлаждающий

газ удаляют из печи через трубопровод 14 к мокрому пылесборнику 15, который подобен пылесборнику 12. Грязная вода, поступающая из пылесборников 12 и 15, очищается в очистителе (отстойнике) 16,из которого

чистая вода выпускается или рециркулируется. Шлам удаляют из отстойника, обезвоживают в соответствующем устройстве 17 и транспортируют к брикетирующей установке.

Сухую металлизованную мелочь и пыль удаляют из прямого восстановленного материала и транспортируют к бункеру 18. Сухую пыль из каждого продукта в точке передачи собирают в циклоне 19, а мелочь удаляют из грохота 20 для материала.

Металлизованную мелочь и пыль из бункера 18 и связывающие в твердой и жидкой форме подают из бункера 21 соответственно к миксеру 22 для получения исходной смеси для брикетов. Эта исходная смесь проходит через брикетирующую машину 23, в которой она формуется в брикетированный продукт. Мелочь, сепарированная в брикетируквдем грохоте 24, рециркулируется к миксеру 22 и потребляется внутр брикетирующей системы.

Грохочение и дозирование необходимы для поддержания постоянного и известного распределения мелочи, как составной части печной загрузки. Вся мелочь, которая не вводится в печь, превращается в брикетировочный продукт, применяя предлагаемую связывающую композицию. Введение нижнего слива отстойника в материал для получения брикетов снижает про- цент металлизации брикетированного продукта. Такие брикеты можно повторно возвращать через печь для прямого восстановления с целью повышения процента металлизации или использовать в качестве исходного материала для .печей по производству чугуна или сплава.

Таким образом, связывающая композиция является дешевой и обеспечивает получение брикета, имеющего высок прочноЬть до отжига, высокую прочность при выдерживании, водонепроницаемую связь, высокое общее качество и невосприимчивость как к влаге, так и к тепловому напряжению.

Формула изобретения

Брикет для выплавки чугуна или стали, включакиций металлизованный материал и жидкий силикат натрия, от ЛИ чающийся тем, что, с целью удешевления процесса и повышения прочности, он дополнительно содержит порошкообразный пек, гидратированную известь и воду при следующем соотношении компонентов, вес.%:

Порошкообразный пек 0,1-6,0

Гидратированная известь 0,75-5,25

Жидкий силикат натрия 0,75-4,5

Вода0,1-7,5

Металлизованный

материалОстальное.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-25—Публикация

1977-05-03—Подача