1

Изобретение относится к области литейного производства.

Известна суспензия для изготовления керамических форм по выплавляемым моделям, содержащая этилсиликат, растворитель, воду, неорганическую кислоту, огнеупорный наполнитель и полисахариды водорослей. Последние добавлены с целью повышения газопроницаемости форм 1.

Введение в суспензию указанной дорогой органической добавки не обеспечивает стабильной газопроницаемости, причем в качестве огнеупорного наполнителя суспензия содержит маршалит.

Известна также суспензия для изготовления огнеупорных керамических форм, содержащая огнеупорный наполнитель, этилсиликат, соляную и серную кислоту, органический растворитель, воду и упрочняющую добавку, в качестве которой используется полифункциональный кремнийсодержащий олигомер 2.

Однако указанная суспензия содержит большое количество воды, что для сушки требует дополнительных энергетических и материальных затрат.

Наиболее близкой по технической сущности и достигаемому результату является суспензия, содержащая этилсиликат 32,

спирт, воду, соляную кислоту и дистенсиллиманит 3.

Недостаточная прочность и газопроницаемость форм из указанной суспензии ограничивает ее примененпе ввиду значительных потерь в резз 1ьтате боя керамики, имеющего место при технологических переходах.

С целью повышения газопроницаемости форм при высокой их прочности и низкой себестоимости суспензия для изготовления керамических форм, включающая этилсиликат 32, воду, соляную кислоту, спирт п дистенсиллиманит, дополнительно содержит дибутилфталат или дибутилсебацинат при следующем соотношении ингредиентов, вес. %:

Этилсиликат 3212-17

Спирт15-19

Вода2,4-3,6

Соляная кислота0,1-0,2

Дибутилфталат или

дибутилсебацинат0,5-1,0

ДистенсиллиманитОстальное

Приготовление огнеупорной сз спензпн осуществляется следующим способом. Состав из этилсиликата 32, соляной кислоты (плотностью 1,15 г/см), спирта (плотностью 0,78 г/см), воды и огнеупорного наполнителя - дистенсиллиманита перемешивается в течение 40 мин. За 10 мни до окончания перемешивания вводится добавка дибутилфталата или дибутилсебацината.

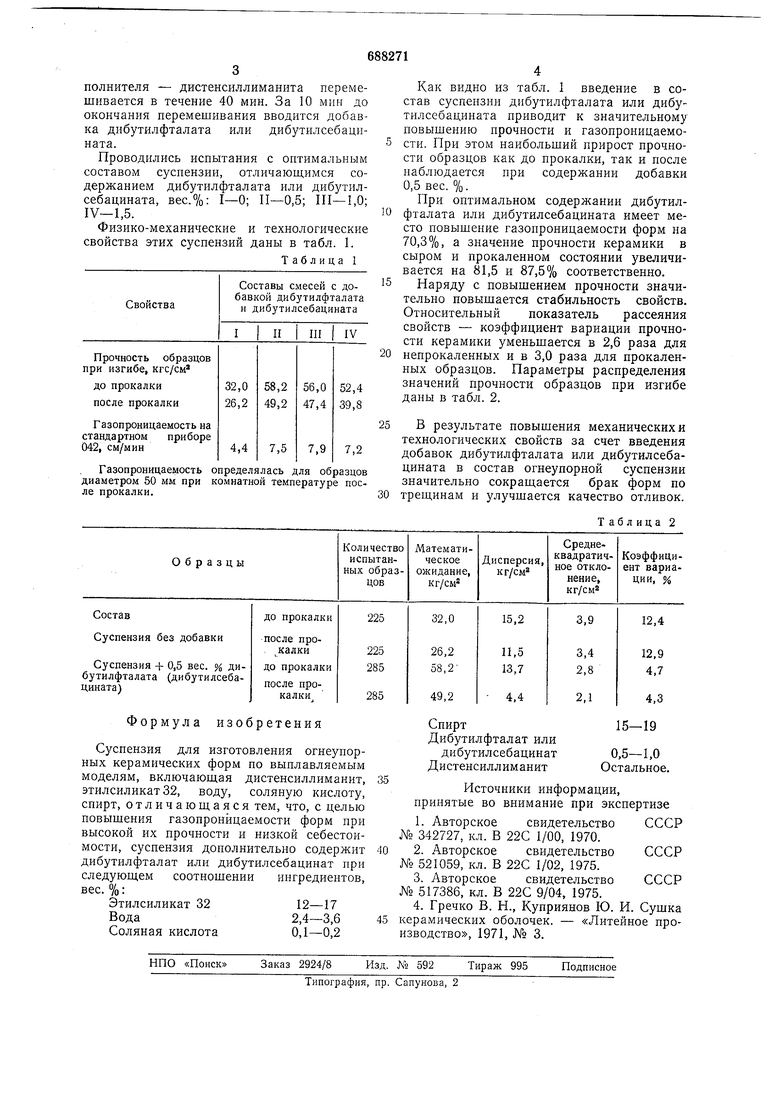

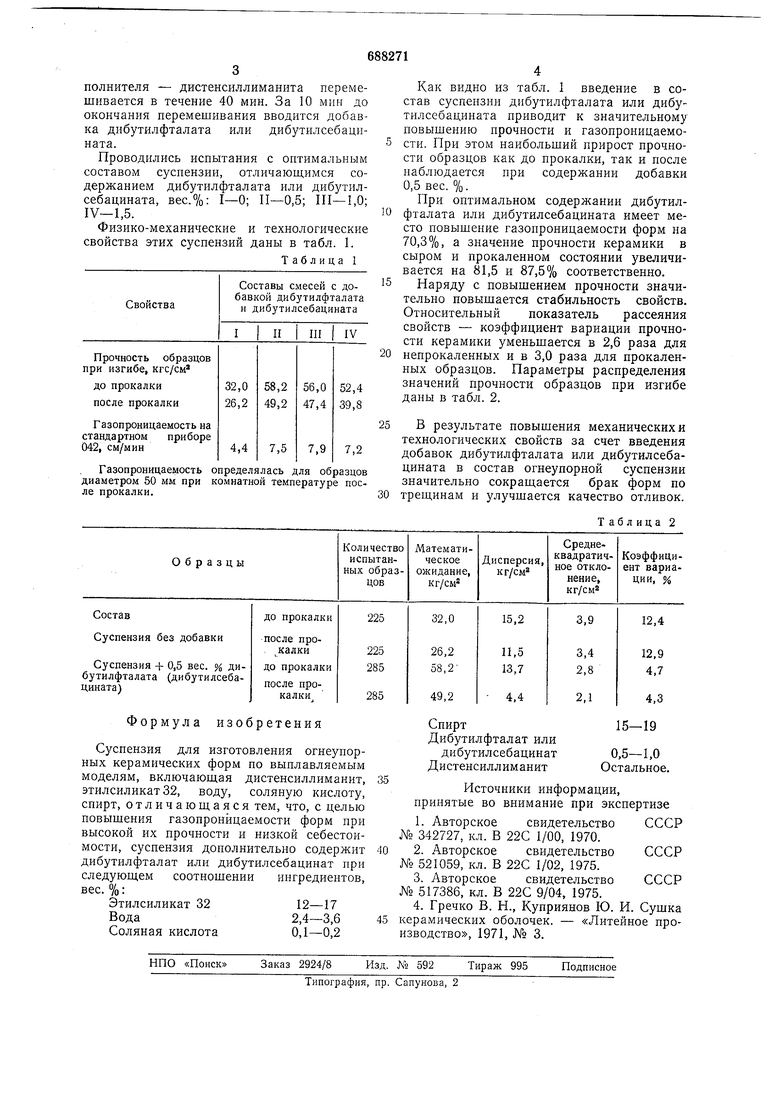

Проводились испытания с оптимальным составом суспензии, отличающимся содержанием дибутилфталата или дпбутилсебацината, вес.%: I-0; II-0,5; 111-1,0; IV-1,5.

Физико-механические и технологические свойства этих суспензий даны в табл. 1.

Таблица 1

Составы смесей с добавкой дибутилфталата

Свойства и дибутилсебацината

Газопроницаемость определялась для образцов диаметром 50 мм при комнатной температуре после прокалки.

Как видно из табл. 1 введение в состав суспензии дибутилфталата или дибутилсебацината приводит к значительному повышению прочности и газопроницаемости. При этом наибольший прирост прочности образцов как до прокалки, так и после наблюдается при содержании добавки 0,5 вес. %.

При оптимальном содержании дибутилфталата или дибутилсебацината имеет место повышение газопроницаемости форм на 70,3%, а значение прочности керамики в сыром и прокаленном состоянии увеличивается на 81,5 и 87,5% соответственно.

Наряду с повышением прочности значительно повышается стабильность свойств. Относительный показатель рассеяния свойств - коэффициент вариации прочности керамики уменьшается в 2,6 раза для непрокаленных и в 3,0 раза для прокаленных образцов. Параметры распределения значений прочности образцов при изгибе даны в табл. 2.

В результате повышения механических и технологических свойств за счет введения добавок дибутилфталата или дибутилсебацината в состав огнеупорной суспензии значительно сокращается брак форм по

треш,инам и улучшается качество отливок.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Суспензия для изготовления огнеупорных керамических форм по выплавляемым моделям | 1977 |

|

SU692667A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1994 |

|

RU2082537C1 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Суспензия для форм по удаляемым моделям | 1988 |

|

SU1666262A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

Авторы

Даты

1979-09-30—Публикация

1977-01-17—Подача