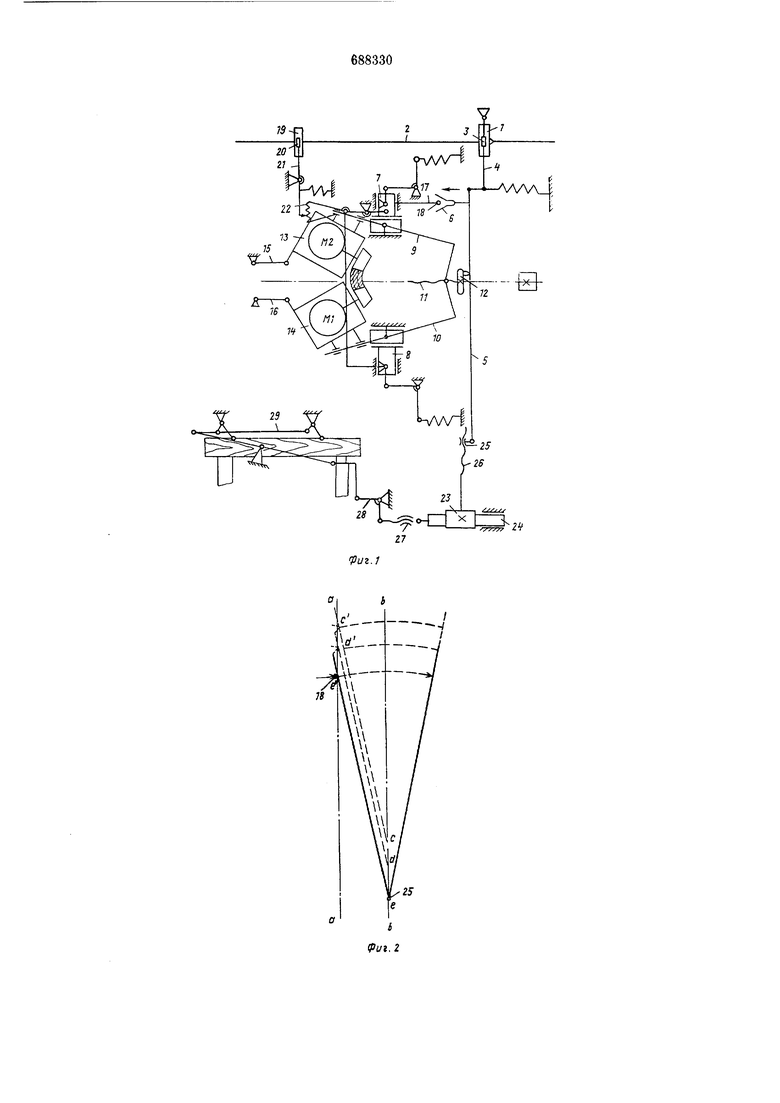

24 соединена с тягой 27, которая шарнирно соединена с рычагом 28 центрирующего устройства 29.

Работает устройство следующим образом.

В момент обработки заготовки режущие головки зафиксированы и тяга 5 не контактирует с пальцем 17. В это время рычагом 28 центрирующего устройства 29 рейка 24 смещается на ход, определяемый щириной заготовки. Рейкой 24 через шестерню 23 приводится во вращение винт 26. Последний в свою очередь перемещает гайку 25 и щарнирно связанную с ней тягу 5 в положение, соответствующее ширине заготовки, - происходит фиксация ширины заготовки.

По окончании обработки предыдущей заготовки кулачок 19, поворачиваемый распределительным валом 2, воздействует на рычаг 21, освобождая зубчатый сектор рычага 22, - происходит перемещение режущих головок. В это же время поворачивается командный кулачок 1 и, воздействуя на рычаг 4, поворачивает тягу 5 с V-образным улавливателем 6. Улавливатель своими наклонными плоскостями воздействует на палец 17 суппорта 7 и перемещает последний до тех пор, пока ролик 18 пальца 17 достигнет паза улавливателя 6. Одновременно происходит смещение суипорта 8 и подмоторных плит 13, 14 с режущими головками на соответствующую ширину заготовки клепки.

После установки режущих головок кулачок 19 поворачивается и посредством рычага 21 воздействует на зубчатый сектор рычага 22 - происходит установка положения режущих головок. Заготовка входит в зону резания и производится обработка.

В это время в центрирующее устройство попадает следующая заготовка и цикл повторяется.

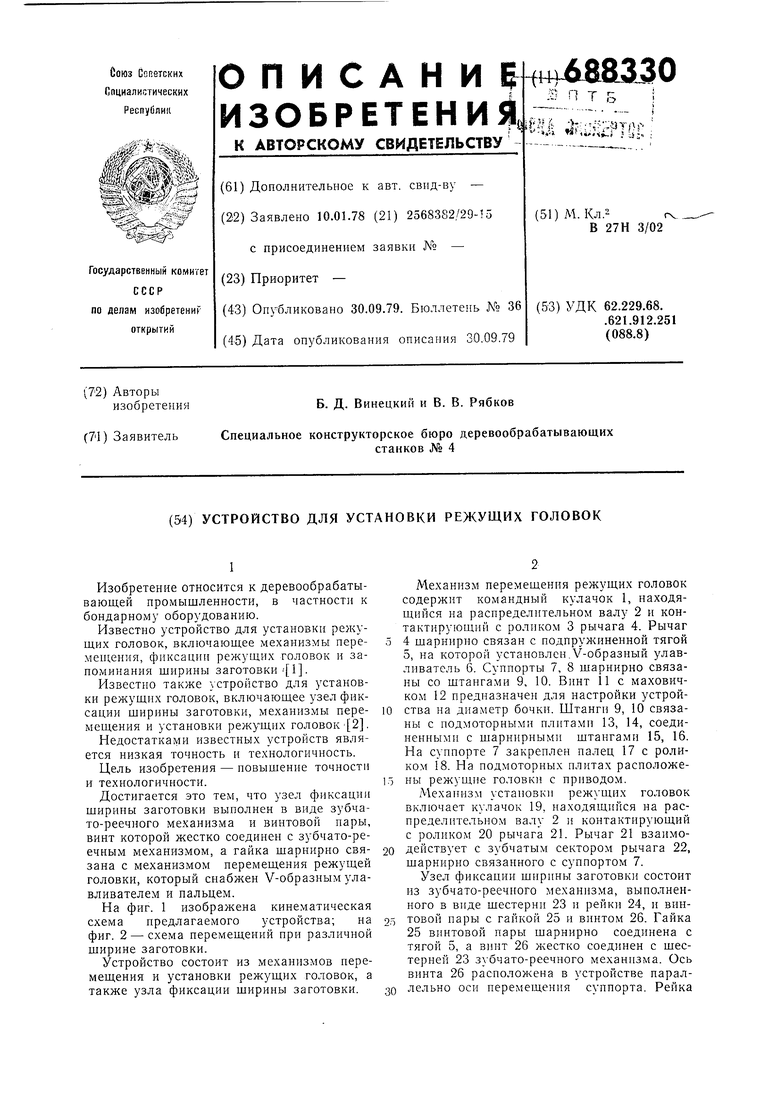

Конечные положения улавливателя 6, соответственно и положения пальца 17, располагаются вдоль прямой а-а, параллельной оси b-b винта 26. Поэтому тяга 5 механизма перемещения режущих головок, поворачиваясь относительно шарнирного соединения с винтовой парой, занимает при

разной ширине заготовки взаимно параллельные положения. Этим самым достигается равенство перемещения шарнирного соединения тяги с гайкой винтовой пары (равного изменению ширины заготовки) перемещению другого конца тяги с улавливателем:

cd cd; de - de.

Минимальный съем стружки постоянен и не зависит от ширины заготовки клепки. Величина съема регулируется тягой 27.

Благодаря выполнению узла фиксации ширины заготовки в виде зубчато-реечного механизма и винтовой пары, связанной с тягой механизма перемещения, сигнал о ширине заготовки передается без искажений по кинематической цепи, что позволяет повысить точность установки режущих головок.

Формула изобретения

Устройство для установки режущих головок, включающее узел фиксации щирины заготовки, механизмы перемещения и установки режущих головок, отличающееся тем, что, с целью повышения точности и технологичности, узел фиксации ширины заготовки выполнен в виде зубчато-реечного механизма и винтовой пары, винт которой жестко соединен с зубчато-реечным механизмом, а гайка, шарнирно связана с механизмом перемещения режущей головки, который снабжен V-образным улавливателем и пальцем.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 117231, кл. В 27Н 3/02, 1957.

2.Авторское свидетельство СССР № 292770, кл. В 27Н 3/02, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки режущих головок | 1984 |

|

SU1234189A1 |

| Устройство для обработки клепки бочек | 1990 |

|

SU1791113A1 |

| УСТРОЙСТВО для УСТАНОВКИ РЕЖУЩИХ головок | 1971 |

|

SU292770A1 |

| УСТРОЙСТВО для УСТАНОВКИ РЕЖУЩИХ головок | 1973 |

|

SU408783A1 |

| Машина для обработки фронта каблука | 1980 |

|

SU984446A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛЕСОМАТЕРИАЛОВ | 1995 |

|

RU2092305C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

Авторы

Даты

1979-09-30—Публикация

1978-01-10—Подача