(54) МАШИНА ДЛЯ ОБРАБОТКИ ФРОНТА КАБЛУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ФРОНТА КАБЛУКА | 1973 |

|

SU393084A1 |

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| СТАНОК ДЛЯ МОНТАЖА И ЗАТОЧКИ ПИЛЬЧАТОЙ ГАРНИТУРЫ БАРАБАНОВ И ВАЛИКОВ ЧЕСАЛЬНОЙ МАШИНЫ | 1990 |

|

RU2026426C1 |

| УСТРОЙСТВО ДЛЯ РУЧНОЙ ПРАВКИ И ЗАТОЧКИ СТОЛЯРНОГО И ПЛОТНИЧНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2012 |

|

RU2535098C2 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| Устройство для обработки кромок листа | 1988 |

|

SU1505686A1 |

1

Изобретение относится к технологическому оборудованию обувного производства и предназначено для механической обработки деталей низа обуви.

Известна машина для обработки фронта каблука, содержащая механизм цилиндрического ножа и шайбы для обжига, кинематически связанных с распределительным валом, механизм абразивного инструмента для заточки ножа, рабочий стол для установки каблука ,1.

Конструкция данной машины не позволяет производить обработку фронта каблука с различной кривизной. Кривизна обработанной поверхности определяется диаметром цилиндрического ножа и шайбой для обжига.

Известна также машина для обработки фронта каблука, содержащая опорный стол с механизмом его перемеш,ения, расположенный над ним механизм обрабатывающего инструмента, имеющий шпиндельную головку, закрепленную на стойке, и средство для заточки инструмента 2.

Конструкция указанного устройства не обеспечивает обработку фронта каблука

с разными радиусами кривизны по линии фронта каблука.

Цель изобретения - расширение технологических возможностей за счет обработки различных профилей фронта каблука.

Поставленная цель достигается тем, что машина для обработки фронта каблука, содержащая опорный стол с механизмом его перемещения, расположенный над ним механизм обрабатывающего инструмента, 10 имеющий шпиндельную головку, закрепленную на стойке, и средство для заточки инструмента, имеет также средство для установки обрабатывающего инструмента, имеющее ползун, установленный на станине с помощью направляющих, винтовую пару, винт которой закреплен на ползуне, а гайка - на станине, и дополнительную винтовую пару, винт которой закреплен на шпинделе, а гайка - на одном конце стойки, при этом другой ее конец закреплен йа ползуне.

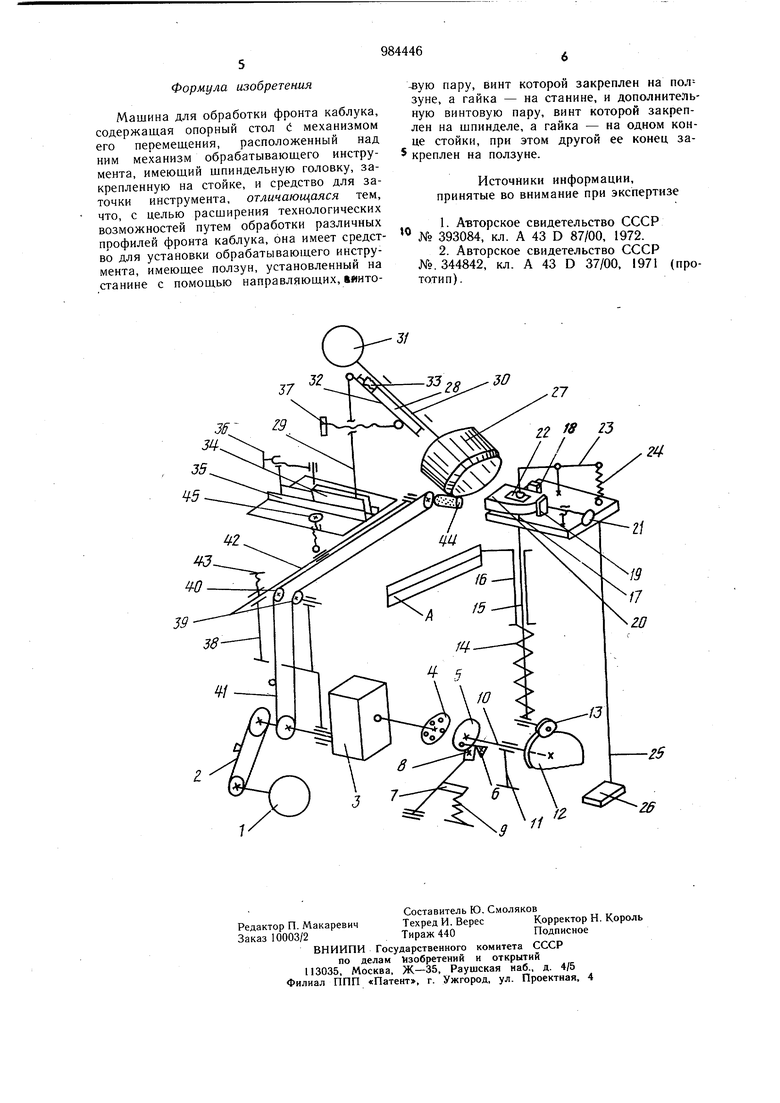

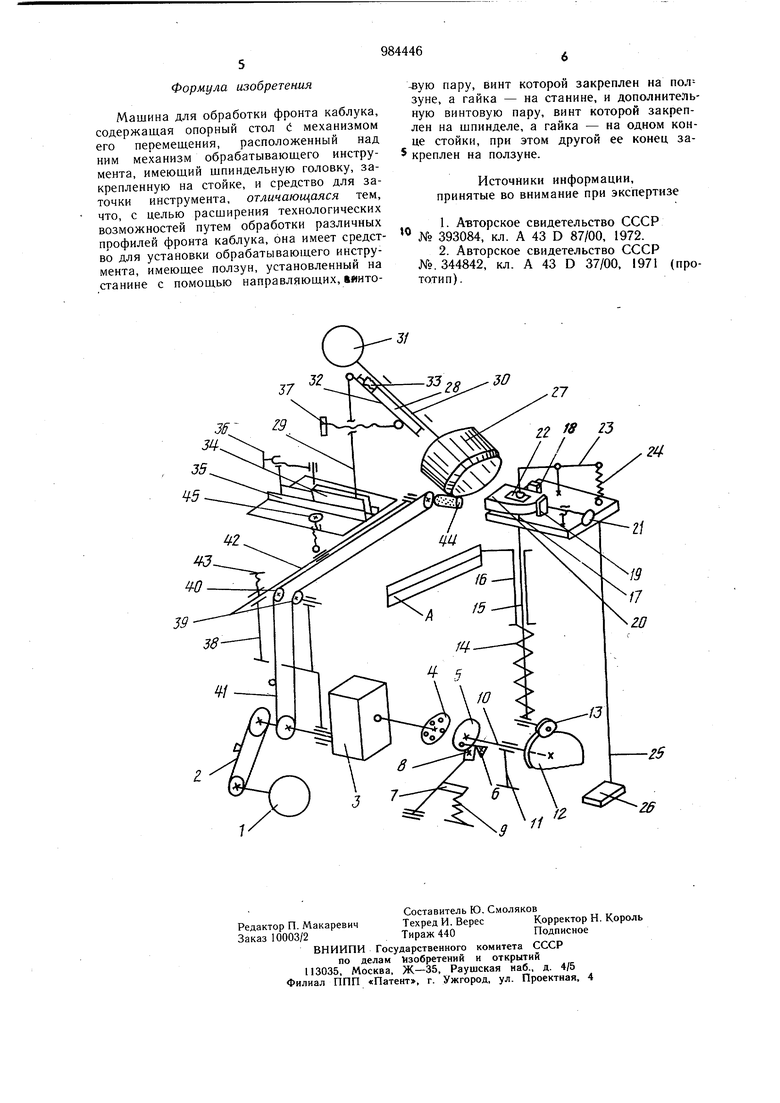

На чертеже приведена кинематическая схема предлагаемой мащины.

Машина для обработки фронта каблука содержит электродвигатель 1, ременную

передачу 2, редуктор 3, муфту управления, состоящую из ведущего диска 4, ведомого 5 с подпружиненным пальцем 6 (пружина не показана), педали 7 с клином 8 и пружиной 9. Ведомый диск 5 жестко закреплен на валу 10, который установлен в опоре 11. На валу 10 установлен кулачок 12, контактирующий с роликом 13 механизма рабочего стола, который состоит из пружины 14, воздействующей на щтангу 15, выполненный с возможностью перемещения в опоре 16, к которой прикреплен наклонный лоток А для отвода из рабочей зоны отходов обработки. К щтанге 15 жестко закреплен опорный стол 17 с боковым упором 18, ограничивателем 19 для регулирования положения заготовки 20 при изменении ее размеров. Регулирование положения ограничителя 19 производится винтом 21.

Устройство для фиксации на опорном столе 17 заготовки каблука 20 состоит из прижимной пластины 22, шарнирно связанной с двуплечим рычагом 23, который находится под постоянным воздействием пружины 24. Рычаг 23 при помощи тяги 25 связан с педалью 26.

Механизм обрабатывающего инструмента 27 имеет щпиндельную головку 28, закрепленную на стойке 29. На выходном конце шпинделя 30 жестко закреплен обрабатывающий инструмент 27, а входной конец соединен с валом электродвигателя 31. Положение щпиндельной головки 28 на опорной плите 32 устанавливается винтовой парой 33.

Средство для установки обрабатывающего инструмента 27 имеет ползун 34, установленный на станине с помощью направляющих 35, винтовую пару 36, винт которой закреплен на ползуне 34, а гайка - на станине. Положение плиты 32 регулируется винтовой парой 37, винт которой закреплен на шпинделе 30, а гайка - на одном конце стойки 29, при этом второй ее конец закреплен на ползуне 34.

Средство для заточки обрабатывающего инструмента состоит из фигурного рычага 38, шарнирно закрепленного к редуктору 3. Ось качания рычага 38 установлена соосно оси входного вала редуктора 3. На рычаге 38 смонтированы ролики 39 и 40 ременной передачи 41 и рычаг 42, который фиксируется винтом 43, несущий точильный инструмент 44. Точильный инструмент 44 подводится к обрабатывающему инструменту 35 при помощи винта 45, щарнирно связанного с рычагом 42. Все механизмы мащины смонтированы на остове (не показан).

Мащина работает следующим образом.

Перед началом работы производят регулирование положения режущей кромки обрабатывающего инструмента 27 относительно обрабатываемой поверхности каблука с целью получения необходимой кривизны фронта каблука. Для этого ось вращения

обрабатывающего инструмента 27 при помощи винтовых пар 36 и 37 устанавливают под необходимым углом, и невращающимся шпинделем 30 поднимают опорный стол 17. На опорный стол 17 устанавливают шаблон

и проверяют правильность установки режущей кромки обрабатывающего инструмента 27. Опорный стол 17 возвращают в исходное положение. Эту операцию выполняют при изменении кривизны обрабатыва.. емой поверхности.

Нажатием на педаль 26 сжимают пружину 24, при этом двуплечий рычаг 23 поворачивается вокруг оси вращения и поднимает прижимную пластину 22, освобождая поверхность опорного стола 17. На опорный стол 17 укладывается заготовка 20 каблука, предварительно сориентированная при помощи бокового упора 18 и ограничителя 19, и, освобождая педаль 26, фиксируют ее прижимной пластиной 22. Включают электродвигатели 1 и 31, первый из которых через ременную передачу 2 и редуктор 3 приводит в движение ведущий диск 4 муфты управления, а второй - o6paf тывающий инструмент 27.

При кратковременном нажатии на пе5 датель 7 клин 8 освобождает палец 6, который под действием пружины (не показана) входит в отверстие диска 4. Муфта управления включена и вал 10 получает движение. КулаЧок 12, установленный на валу 10 и постоянно находящийся в контакте с роликом 13, при помощи щтанги 15 перемещает опорный стол 17 с заготовкой 20 к обрабатывающему инструменту 27. Во время подъема стола до верхней мертвой точки происходит процесс выполнения тех, нологической операции. При дальнейще.м повороте кулачка 12 опорный стол 17 под действием пружины 14 возвращается в нижнее исходное положение. При этом вал 10 совершает один полный оборот. Пружина 9 возвращает клин 8 в исход0 Ное положение, который входит в контакт с пальцем 6 и вытаскивает его из отверстия диска 4. Вал 10 прекращает движение, а диск 4 продолжает вращаться вхолостую. Нажатием на педаль 26 освобождают обработанный каблук, снимают его с опорного стола 17, устанавливают следующую заготовку и фиксируют ее.

, Цикл работы повторяется. Для заточки обрабатывающего инструмента 27 к его наружной грани подводят при помощи винта 45 точильный инструмент 44, который получает движение от электродвигателя 1 через ременные передачи 2 и 41, а после заточки отводят в исходное положение.

5 Предлагаемая конструкция машины для обработки фронта каблука за счет обработки различных профилей фронта каблука позволяет расщирить ее технологические возможности.

Формула изобретения

Машина для обработки фронта каблука, содержащая опорный стол С механизмом его перемещения, расположенный над ним механизм обрабатывающего инструмента, имеющий щпиндельную головку, закрепленную на стойке, и средство для заточки инструмента, отличающаяся тем, что, с целью расширения технологических возможностей путем обработки различных профилей фронта каблука, она имеет средство для установки обрабатывающего инструмента, имеющее ползун, установленный на станине с помощью направляющих, аиито ую пару, винт которой закреплен на пол зуне, а гайка - на станине, и дополнительную винтовую пару, винт которой закреплен на щпинделе, а гайка - на одном конце стойки, при этом другой ее конец за креплен на ползуне.

Источники информации, принятые во внимание при экспертизе

to № 393084, кл. А 43 D 87/00, 1972.

№. 344842, кл. А 43 D 37/00, 1971 (прототип).

Авторы

Даты

1982-12-30—Публикация

1980-12-26—Подача