(54) АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КАТУШЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления электрических катушек | 1980 |

|

SU888228A2 |

| Автомат для изготовления электрических катушек | 1985 |

|

SU1359809A1 |

| Автомат для изготовления электрических катушек | 1981 |

|

SU1023419A1 |

| Автомат для изготовления электрических катушек | 1982 |

|

SU1046788A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU736189A2 |

| Автомат для изготовления электрических катушек | 1973 |

|

SU474859A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Автомат для изготовления электрических катушек | 1975 |

|

SU576616A2 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU720549A1 |

| Намоточная головка | 1980 |

|

SU930405A2 |

Изобретение относится к технологическому оборудованию для изготовления изделий радио и связной аппаратуры, в частности электрических катушек, и может быть использовано в радиоэлектронной и электротехнической промышленностях. Известен автомат для изготовления электрических катушек, включаюш ш поворотный стол с. оправками для установки каркас ж катушек и кулачковым механизмбм, намоточные головки для последовательной намотки обмото на каркас, механизмы подачи провода на штырьки каркаса, механизмы крепления обмоток к ка|жасу с приводом возвратно-поступательного перемещения рабочих сфганов, механизмы накрутки выво|Дных кошюв оСнмоток на штырьки каркаса, снабженные шшшделышми блоками, несущими рабочие голов ги, механизмы резки. Все перечисленные меэсанштш устанавливаются вокруг поворотного стопа на неподвижиом основании. На зтом автомате накрутка вьшод11ых кондов на штырьки каркаса прсшзвсщится ооследовательно одной шпиндельной головкой, накручивается вБшод начала обмотки, потом вывод конца обмотки, отрезанный выводной конец до накрутки на штырек поддерживается специальным устрсжством. Штырьки на каркасе расположены перпендикулярно оси каркаса, а обмотка своим началом и концом размещена у штьфьков каркаса. Для намотки нескольких обмоток, расположенных рядом по длине каркаса, необходимо одновременно накручивать выводные концы обмотки, расположенные на расстоянии от штырьков, уста1ювлеш)ых с торцовой стороны паралneiQiHO оса каркаса. При подаче провода на шюрыея каркаса его необходимо фиксировать, а аоеюм закрепил обмотку термопластической васгой или быстросохнущим клеем. Для намот1СИ каждой послел щей обмотки каркас неЬбходвмо рашернуть для подачи прсшода на нужш штырек 1. Таким обрюом, на известном автомате возможна шмотка нескольких обмоток с последовательной накруткой выводных ксжцов, рас|маожешшх у штьфьков каркаса, установленных щ)пендикулярно его оси, что существен3но снижает технологические возможности и производительность автомата. Цель изобретения - повышение производител ности и расширение технологических возможнос тей за счет накрутки выводных концов п-го числа обмоток на штырьки, расположенные с торцовой стороны каркаса. Указанная цель достигается тем, что автомат содержит кантователи каркасов и механизмы фиксации провода, каждый кантователь расположен между механизмом накрутки выводных концов на штырьки каркаса и намоточной головкой и выполнен в виде стержня с приводом его поворота, с центральным отверстием и пазом на образующей поверхности, в которых расположен фиксирующий элемент, установленного на каретке, снабженной приводом ее возвратно-поступательного перемещения в двух взаимнО перпендикулярных плоскостях, а каждый из механизмов фиксации провода содержит каретку, установленную в направляюидас элементах, на которой закреплен стержень Г-образной формы, и кинематически связанную с приводом механизма крепления обмотки к каркасу. Каждая рабочая головка механизма накрутки выводных концов обмоток на штырьки каркаса выполнена в виде втулки с винтовым пазом на образующей поверхности, имеющей на торце клиновой выступ, с центральной сквоз ной прорезью, расположенной против выступа, и кинематически связанной с Механизмом резки Механизм подачи провода на штырьки карка са выполнен в виде двух жестко соединенных стержней с вырезами на концах для захвата провода, закрепленных на каретке, снабженной приводом ее возвратно-поступательного перемещения и поворота в вертикальной плоскости. Каждая оправка выполнена в виде скобы, на внутренней поверхности которой установлена плоская пружина, шарнирно закрепленной на кронштейне, и тяги, шарнирно закрепленной на подп ужиненном штоке, снабжейном ролико контактирующим с неподвижным кулачком, установленным на поворотном столе, причем тяга шарнирно связана со скобой. На фиг. 1 схематически изображен предлагаемый автомат, общий вид; на фиг. 2 - то же, план; на фиг, 3 - квантователь; на фиг. 4-механизм крепления обмоток к каркасу с фиксацией провода; на фиг, 5 - механиз накр)п:ки вьгоодных концов обмоток на штырь кн каркаса; на фиг. 6 - вид А на фиг. 5; на фиг. 7 - механизм накрутки выводных концо обмот(ж на штырьки каркаса и механизм креп ления обмоток к каркасу с фиксацией провода, вид в плане; на фиг. 8, 9 и 10 - рабочая головки механизма накрутки выводных концов обмоток на штырьки каркаса; на фиг, 11 6хема механизма подачи провода на штырьки аркаса; на фиг. 12 - вид Б на фиг. 11; на иг. 13 - вид В на фиг. И; на фиг. 14 - опавка поворотного стола, разрез; на фиг. 15 азрез Г-Г на фиг. 14; на фиг. 16 - вид Д а фиг. 14. Автомат для изготовления электрических катушек содержит основание 1, на котором смонтирован поворотный стол 2 с неподвижным кулачком 3 и сменными оправками 4 для крепления каркасов катушек, причем в корпусе основания расположен привод поворотного стола с делительным механизмом и механизмом управления приводами исполнительш 1х механизмов, бункерное устройство 5, обеспечивающее ориентацию каркасов, намоточные головки 6 для образования обмоток, каждая из которых снабжена индивидуальным приводом, механизмы 7 подачи провода на штырьки каркасов катушки, механизм 8 крепления обмоток к каркасу с фиксацией провода, механизм 9 накрутки выводных концов на штырьки каркаса, кантователь 10, механизм 11 флюсования, механизм 12 пайки, механизм 13 контроля, механизм 14 съема готовой катушки. Для разворота каркаса 15 на заданный угол в горизонтальной плоскости на основании установлены конические зубчатые секторы 16, с которыми поочередно входят в зацепление зубчатые конические колеса 17, установленные на оправках 4 поворотного стола 2. Каждый исполнительный механизм устанавливается в базовое отверстие основания при помощи штанги, в зависимости от технологической последовательности изготовления катушек, и крепится при помоши зажима 18. Каждый кантователь содержит основание 19, на котором установлена в горизонтальных направляющих элементах 20 каретка 21, несущая на себе кулачковый механизм с приводом 22 и вертикальные направляющие элементы 23, в которых установлена каретка 24 со стержнем 25, снабженным центральным отверстием и пазом, в которых расположен фиксирующий элемент 26. Стержень 25 при помощи зубчатого колеса 27, рейки 28 с пружиной 29 и ролика 30,соединен с кулачком 31. Для вертикального подъе ма каретки 24 служит кулачок 32, контактирующий с роликом 33 при помощи пружины 34, установленным на винтовой паре 35, закреплен ной на каретке, служащей для изменения хода каретки. Для съема каркаса с оцравки и установки его после кантовки обратно на оправку служит кулачок 36, контактирующий с роликом 37, установленньтм на неподвижном основании и подпружиненным пружиной 38. Для установки кантователя в рабочую зону служит вин

товая пара 39. Отключение привода 22 при возврате стержня в исходное положение осуществляется датчиком 40.

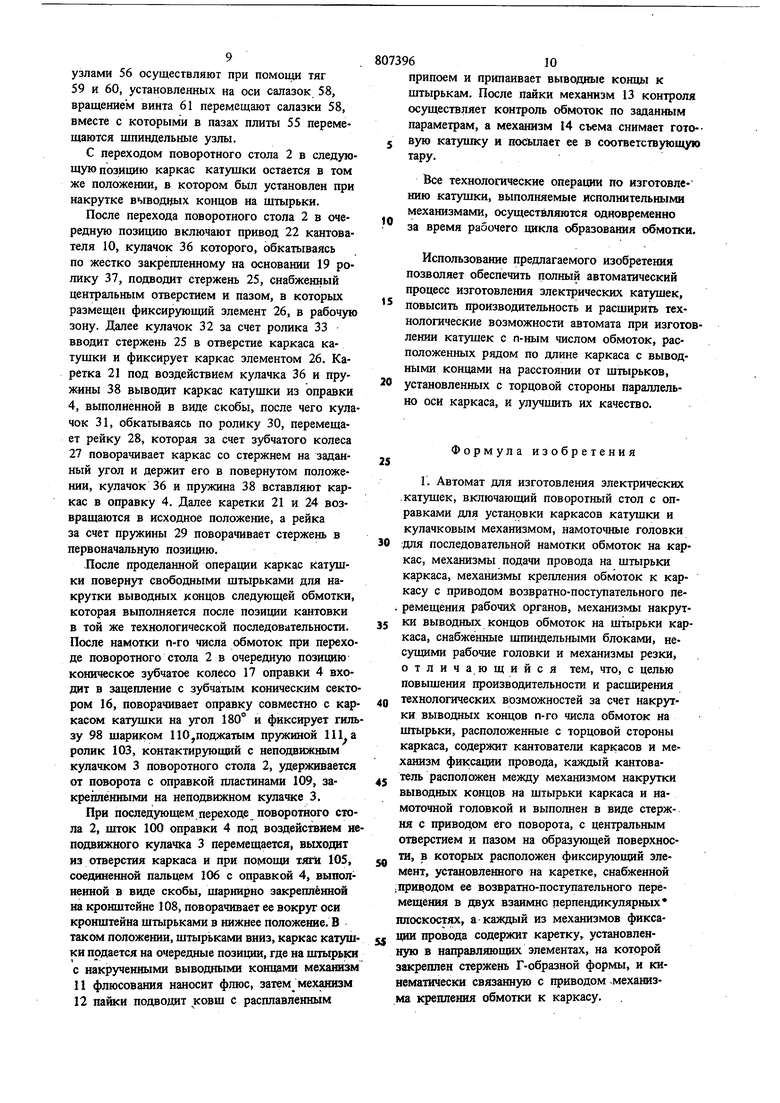

Каждый механизм 8 фиксации провода выполнен совместно с механизмом крепления обмоток к каркасу и состоит из каретки 41, установленной в направляющих 42 механизма крепления рбмрток к каркасу, на которой закреплен стерже1р 43 Г-образной формы. Каретка 41 при помощи ролика 44, установленного на винтовой паре 45 и пружины 46 контактирует с кулачком 47 привода 48 механизма крепления обмоток к каркасу.

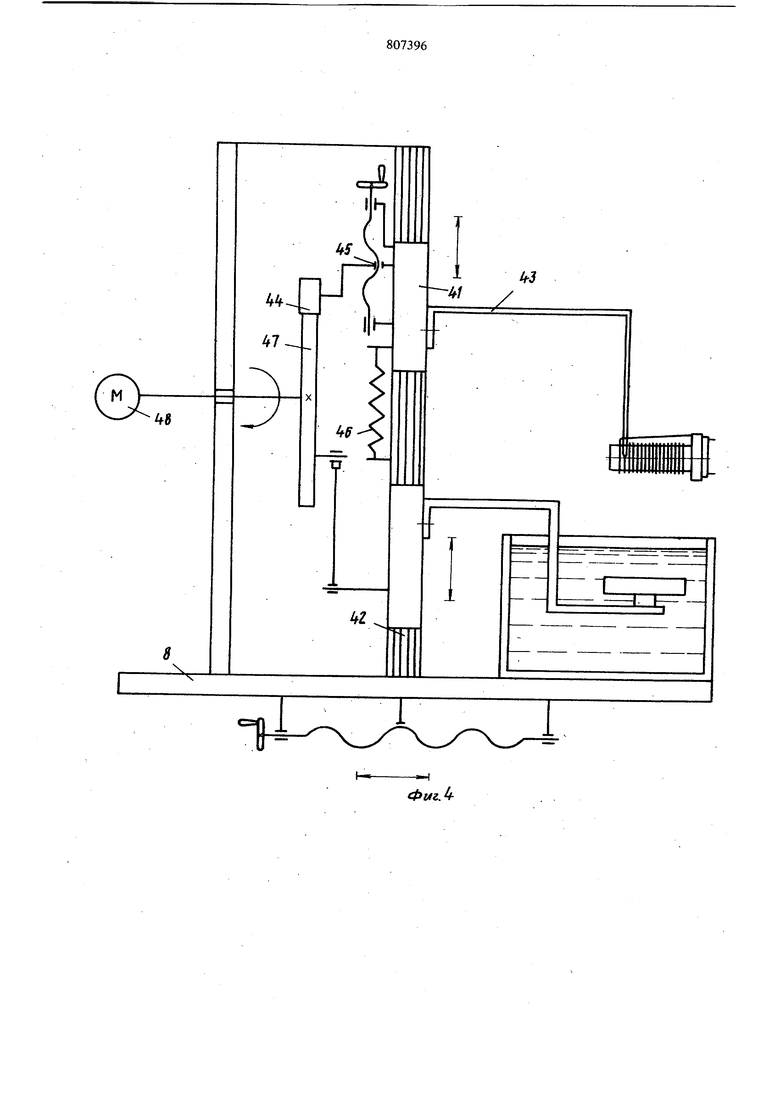

Каждый механизм 9 накрутки выводных концов обмотки на штырьки каркаса содержи основание 49, на котором установлена каретка 50 в горизонтальных направляющих элементах 51, несущая на себе вертикальные направляющие 52 с кареткой 53 и приводом 54.

На вертикальной каретке 53 закреплена плита 55 с пазами, в которых установлены шпиндельные узлы 56 с рабочими головками

57,выполненными в виде втулки с винтовым пазом на образующей поверхности, клиновым выстзшом на торце и центральной сквозной прорезью. На плите 55 расположены салазки

58,связанные со шпиндельными узлами тягамн 59 и 60, и закреплен винт 61, гайка 62 которого закреплена на салазках 58 для изменения расстояния между рабочими головками 57 шпиндельных узлов 56. На вертикальной каретке установлена рейка 63, связанная с зубчатым колесом 64, расположенным на нижнем валике 65 механизма резки, причем валики 65 и 66 соединены между собой зубчатыми колесами 67 и 68, несут оправки 69 и 70 с ножами, которые перемещаются по пазам валиков. Для подвода механизма накрутки выводных концов обмотки на шаЛръки каркаса

в рабочую зону на валу привода 54 установлен торцотЬш кулачок 71, соединенный с роликом 72, закрепленным на винтовой паре 7Э, установленной неподвижно на основании 49, возврат в исходное положение осу1цес1вляет пружина 74.

Перемещение вертикальной каретки со шпиндельными узлами, осуществлявнцими накрутку выводных концов на цпгырьки каркаса с заданным щагом,Щ)оизводит кулач мС|75, расположенный, на валу привода, кштакяфу ющий с роликом 76, установленньпм на вшповой паре 77, служащей для изменеиия высоты подъема каретки, винтовая пара 77 неподвижно закреплена на каретке. Перемещение каретки в нижнее положение происходит при помощи пружины 78. Захват отрезанного выводного конца и накрутка его Hk штьфьки карка са осуществляется выступом рабочей головки.

073966

Вращательное движение шпиндельные узлы получают от электродвигателя 79 через зубчатые колеса 80, 81 и 82. Настройка механизма осуществляется при помощи винтовой пары J 83, расположенной в штанге 84. Механизм осуществляет накрутку выводных концов на два штырька разных каркасов, что обеспечивает при резке выводных концов захват выступами рабочих головок отрезанных вывод10 ных ксжцов двух катушек - вывод конца обмотки одной катушки и вывод начала обмотки катушки.

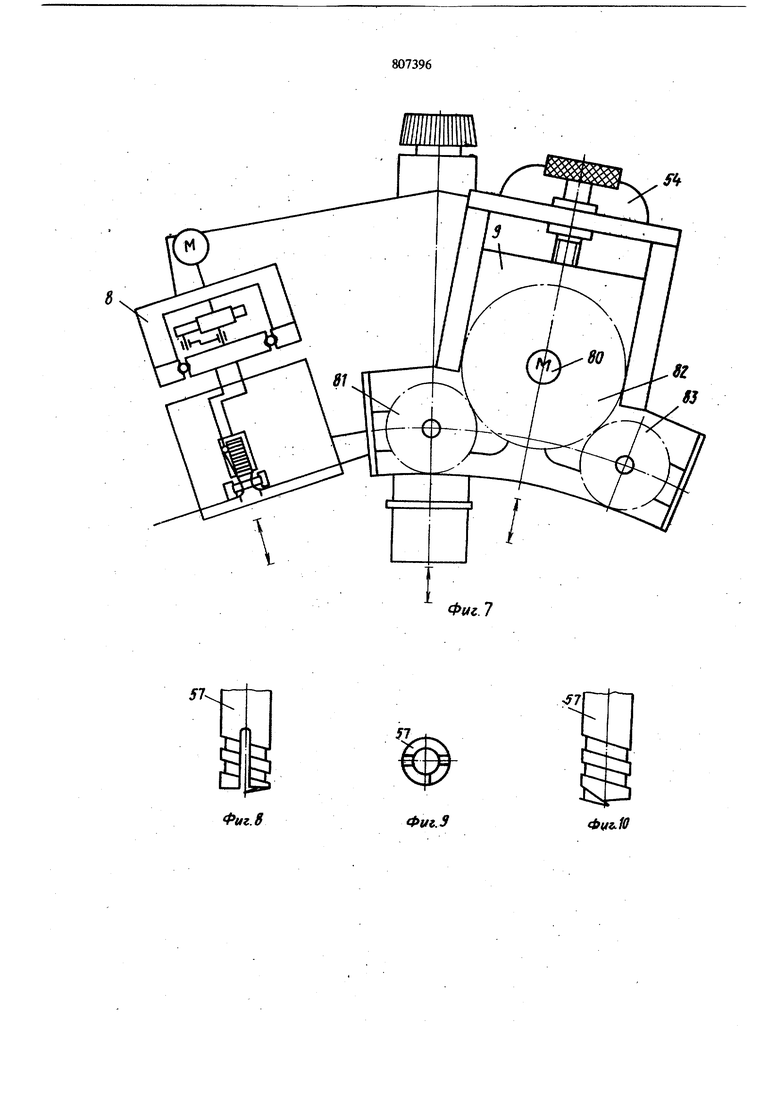

Механизм 7 подачи провода на штырьки каркаса, содержащий основание 85, на оси f J 86 которого установлен П-образный 87 с нащ авляющими 88, несущими каретку 89, связанную с кулачком 90 при помощи ролика 91 и пружины 92. С другой стороны на каретке закреплены два жестко соединенных стержня 93 с вырезами на концах для захва20та провода. Для перемещения вокруг оси основания 85 П-образного корпуса 87, на котором установлен привод 94, служит кулачок 95, соединенный при помощи пружины 96 с роли- ком 97, жестко закрепленным с основанием. Кулачок 95 обкатывается по ролику 97, подает П-образный корпус 87 с кареткой 89 в рабочую зону, которая кронштейном, выполненным в виде двух жестко соединенных стержней,захватывает провод, вытягивает его и подает на

0 щтырьки рядом расположенных двух каркасов.

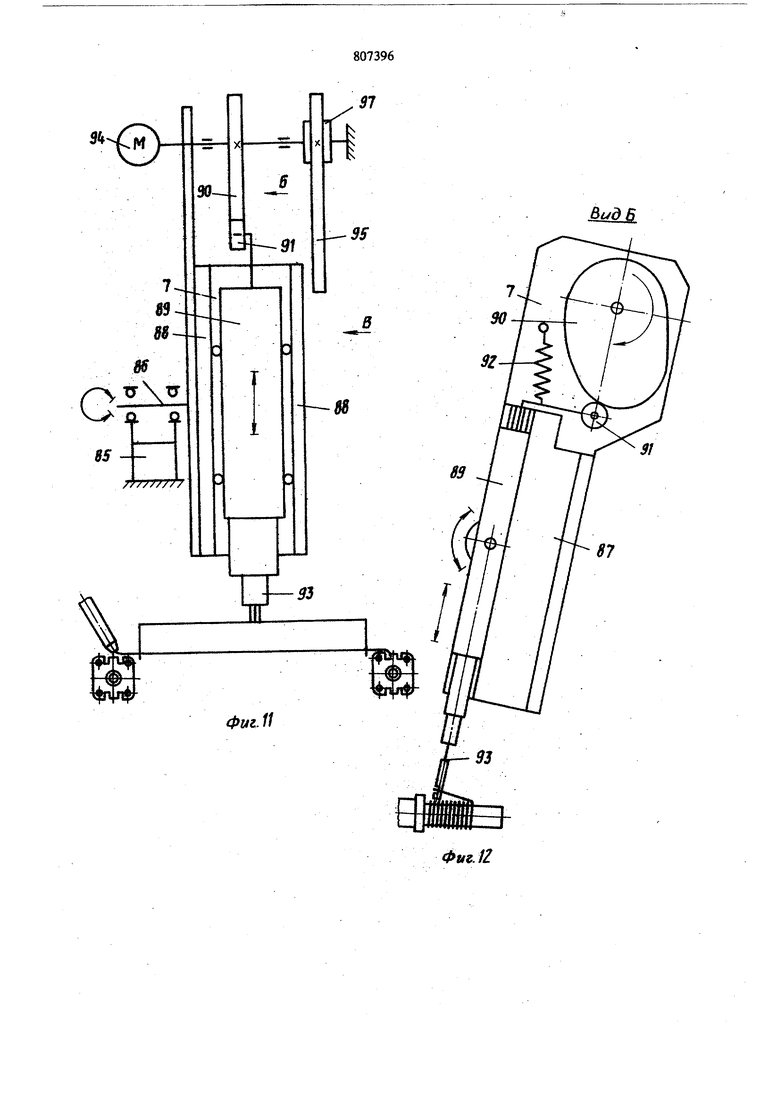

Оправки 4 поворотного стола содержат гиль зу 98 с пазом,установленную в отверстие стола при помощи шарикоподшипников 99. Внутри гильзы установлен шток 100 с односторон5 ним выступом, который заходит в паз гильзы 98 и удерживает его от поворота. На концах штока с одной стороны установлен упорный подшипник 101 с вилкой 102 и роликом 103, соединенным с неподвижным кулачком 3 пое воротного стола 2, с другой стороны шток имеет паз, в котором установлена ось 104, связанная с тягой 105, которая, в свою очередь, щи цомоищ пальца 106 соединена с оправкой, выполненной в виде скобы, на внутренней по5 верхности которой установлена плоская пружиka 107, шарнирно закрепленной на кронштейне 108, установленном в выемке зубатого коннteCKoro колеса 17.

Для обеспечения жесткости установки каркаса во время намотки шток 100 своим меньшим диаметром входит в отверстие каркаса за счет паза, который обеспечивает свободный ход при воздействии неподвижного кулачка, расположенного в поворотном столе, а для обеспечения расположения ролика 103 в горизонтальиой плоскости на неподвижном кулачке установлены пластины 109. Оправка обеспечивает поворот каркаса вокруг горизонтальной оси за счет

зубчатого конического колеса 17, периодически входящего в зацепление с зубчатым коническим сектором 16, установленным на основании. При достижении заданного угла поворота гильзы 98 фиксируются шариком 110, на который действует пружина 111, регулировка усилия которой осуществляется болтом 112. Установка каркаса с вертикальным расположением оси вверх или вниз штырьками осуществляется от воздействия неподвижного кулачка на шток оправки.

Автомат работает следующим образом.

Включением привода поворотного стола 2 происходит перемещение его в одну из рабочих позиций, после чего включается механизм управления приводами исполнительных механизмов, который включает приводы механизма в работу в последовательности. Каркас катушки подается из бункерного устройства 5 на оправку 4 поворотного стола 2, далее включается привод намоточной головки 6, которая наматывает первую обмотку на каркас 15 катушки. Поворотный стол 2 переводит намотанную катушку на следующую позицию, после чего включается механизм крепления обмоток к каркасу с фиксацией провода. Привод 48 вращает кулачок 47, который, в свою очередь, через ролик 44 перемещает каретку 41 со стержнем 43 Г-образной формы, тем самым подводя стержень к намотанной катушке со стороны механизма 7 подачи провода на щтырьки каркаса, включает его привод 94 и продолжает держать стержень 43 до возвращения механизма подачи провода на штырьки каркаса в исходное положение. После этого механизм крепления обмоток наносит пасту на обмотку катушки и возвращает стержень в исходное положение. Для регулировки высоты подъема каретки 41 служит винтовая пара 45, на гайке которой закреплен ролик 44, пружина 46 прижимает его к кулачку 47. Стержень 43 поддерживает провод в положении намиганной обмотки до закрепления ее пастой, тем самым дает возможность выполнять операцию подачи провода на штырьки каркаса, не ожидая полимеризации пасты, нанесенной на обмотку, что позволяет увеличить производительность автомата.

Включешплй привод 94 механизма подачи провода на штырьки каркаса при помощи кулачка 95, контактирующего за счет пружины 96 с роликом 97, жестко связанным с основанием 85, поворачивает П-образный корпус 87 в вертикальной плоскости вокруг ося 86 основания 85. Одновременно кулачок 90 при помощи ролика 91 н пружины 92 подводит каретку 89 с двумя жестко соединенными стержнями 93 к проводу, захватывает его вырезами, выполненными на концах стержней, поднимает.

заводит его за стержень 43 механизма крепления обмоток к каркасу и фиксации провода, обеспечивающий фиксацию последующих витков до закрепления обмотки пастой. Далее 5 стержни 93 подводят провод к щтырькам двух каркасов, заводят его за щтырек каркаса с выполненной обмоткой и за штырьки каркаса, на котором нужно наматывать обмотку. Таким образом, механизм подает провод

o сразу на штырьки двух каркасов, конец намотанной обмотки и начало следующей обмотки.

При последующем переходе поворотного стола 2 в очередную позицию шток 100 оправки 4 при помощи упорного подшипника 101, вил5 ки 102 и ролика 103 от неподвижного кулачка 3 поворотного стола 2 перемещается, тем самым выходя из отверстия каркаса 15, и при помошл тяги 105, соединенной пальцем 106 с оправкой 4, выполненной в виде скобы, на

0 внутренней поверхности которой установлена плоская пружина 107, шарнирно закрепленной на кронштейне 108, поворачивает скобу вокруг оси кронштейна штырьками в верхнее положение.

Далее в работу вступает механизм накрутки выводных концов обмоток на штырьки каркасов. Привод 54 механизма приводит в движение торцовый кулачок 71, который обкатываясь по ролику 72, установленному на винто вой паре 73, закрепленной неподвижно на основании 49, подводит шпиндели 56, установленные на плите 55, закрепленной на вертикальной каретке 53, в рабочую зону. После подвода шпинделей вертикальная каретка 53 опускает

шпиндельные узлы с рабочими головками 57 на штырьки каркасов, вьшолненные в виде втулки с винтовым пазом на образующей поверхности, тем самым при помощи рейки 63, которая, перемещаясь, вращает зубчатое колесо

0 64, установленное на валике 65, и через зубчатые колеса 68 и 67 передает вращение валику 66. Вращаясь валики сводят оправки 69 и 70 с ножами, ножи отрезают выводные концы в заданный размер и в момент отрезки включают

5 при помощи микропереклн)чателя электродвигатель 79, который за счет зубчатых колес 80, 81 и 82 вращает шпиндели 56 с рабочими головками 57. Рабочие головки захватывают провод клиновым выступом,, за счет вращения пе- редают его в прорезь, а при помощи кулачка 75, который после включения электродвигателя 79 начинает поднимать вертикальную каретку 53 винтового nai3a, выполненного на образующей поверхности рабочей головки, накручивает выводной конец на штырек каркаса с заданным шагом. В исходное положение механизм возвращается при воздействии пружины 74, прижимающей кулачок 71 к ролику 72. Регулировку расстояния между шпиндельными

9

узлами 56 осуществляют при помощи тяг 59 и 60, установленных на оси салазок 58, вращением винта 61 перемещают салазки 58, вместе с которыми в пазах плиты 55 перемещаются шпиндельные узлы.

С переходом поворотного стола 2 в следующую позищ1ю каркас катущки остается в том же положении, в котором был установлен при накрутке выводных концов на штырьки.

После перехода поворотного стола 2 в очередную позицию включают привод 22 кантователя 10, кулачок 36 которого, обкатываясь по жестко закрепленному на основании 19 ролику 37, подводит стержень 25, снабженный центральным отверстием и пазом, в которых размещен фиксирующий злемент 26, в рабочую зону. Далее кулачок 32 за счет ролика 33 вводит стержень 25 в отверстие каркаса катушки и фиксирует каркас элементом 26. Каретка 21 под воздействием кулачка 36 и пружины 38 выводит каркас катушки из оправки 4, выполненной в виде скобы, после чего кулачок 31, обкатываясь по ролику 30, перемещает рейку 28, которая за счет зубчатого колеса 27 поворачивает каркас со стержнем на заданный угол и держит его в повернутом положении, кулачок 36 и пружина 38 вставляют каркас в оправку 4. Далее каретки 21 и 24 возвращаются в исходное положение, а рейка за счет пружины 29 поворачивает стержень в первоначальную позицию.

После проделанной операции каркас катушки повернут свободными штырьками для накрутки выводных концов следующей обмотки, которая выполняется после позиции кантовки в той же технологической последовательности. После намотки п-го числа обмоток при переходе поворотного стола 2 в очередную позицию коническое зубчатое колесо 17 оправки 4 входит в зацепление с зубчатым коническим сектором 16, поворачивает оправку совместно с каркасом катзтшки на угол 180° и фиксирует гильзу 98 шариком 110,поджатым пружиной 111 а ролик 103, контактирующий с неподвижным кулачком 3 поворотного стола 2, удерживается от поворота с оправкой пластинами 109, закрегшенными на неподвижном кулачке 3.

При последующем переходе поворотного стола 2, шток 100 оправки 4 под воздействием неподвижного кулачка 3 перемещается, выходат из отверстия каркаса и при помощи тяги 105, соединенной пальцем 106 с оправкой 4, выполненной в виде скобы, шарнирно закреплённой на кронштейне 108, поворачивает ее вокруг оси кронштейна штырьками в нижнее положение. В таком положении, штырьками вниз, каркас катушки подается на очередные позиции, где на штырьки с накрученными выводными концами механизм

11флюсования наносит флюс, затем механизм

12пайки подводит ковш с расплавленным

0739610

припоем и припаивает выводные концы к штырькам. После пайки механизм 13 контроля осуществляет контроль обмоток по заданным параметрам, а механизм 14 съема снимает гото-5 вую катушку и посылает ее в соответствующую тару.

Все технологические операции по изготовлению катушки, выполняемые исполнительными механизмами, осуществляются одновременно за время рабочего цикла образования обмотки.

Использование предлагаемого изобретения позволяет обеспечить полный автоматический процесс изготовления электрических катушек, повысить производительность и расширить технологические возможности автомата при изготовлении катушек с п-ным числом обмоток, расположенных рядом по длине каркаса с выводными концами на расстоянии от штырьков, 20 установленных с торцовой стороны параллельно оси каркаса, и улучшить их качество.

Формула изобретения

Г. Автомат для изготовления электрических .катушек, включающий поворотный стол с оправками для установки каркасов катущки и кулачковым механизмом, намоточные головки

0 для последовательной намотки обмоток на каркас, механизмы подачи провода на штырьки каркаса, механизмы крепления обмоток к каркасу с приводом возвратно-поступательного пеi ремещения рабочих органов, механизмы накрут5 ки выводных концов обмоток на штырьки каркаса, снабженные шпиндельными блоками, несзшдами рабочие головки и механизмы резки, отличающийся тем, что, с целью повышения производительности и расширения

0 технологических возможностей за счет накрутки выводных концов п-го числа обмоток на штырьки, расположенные с торцовой стороны каркаса, содержит кантователи каркасов и механизм фиксации провода, каждый кантова, тель расположен между механизмом накрутки выводных концов на штырьки каркаса и намоточной головкой и выполнен в виде стержня с приводом его поворота, с центральным отверстием и пазом на образующей поверхности, в которых расположен фиксирующий элемент, установленного на каретке, снабженной , приводом ее возвратно-поступательного перемещения в двух взаимно перпендикулярных плоскостях, а каждый из механизмов фиксации провода содержит каретку, установленную в направляющих элементах, на которой закреплен стержень Г-образной формы, и кинематически связанную с приводом .механизма крепления обмотки к каркасу.

11

3,Автомат по п. 1, отличающийс я тем, что каждый механизм подачи провода на штырьки каркаса выполнен в виде двух жестко соединенных стержней с вырезами на концах для захвата провода, закрепленных

на каретке, снабженной приводом ее возвратно-поступательного перемещения и поворота в вертикальной плоскости.

0739612

to

Источники информации, принятые во внимание при экспертизе 1. Кудрявцев Л. А. Автоматическое оборудование для рядовой намотки катушек.- Обзоры по злектронной технике, вып. N 5 (89) М., 1973, с. 9.

Фг/г.4

ИХ/А/

Фт.5

fly. 79

Ф1Л.6

Фиг. 7

Фиг. 8

Фиъ.З

Ф1/1ъ.10

34

5

3091

13

pv v a ft

8S

93

Фиг. 11

фиг. 13 т Pvt.ft

ВидД noSept mo

Фиг. /5

Авторы

Даты

1981-02-23—Публикация

1979-05-08—Подача