С целью уменьшения затрат энергии грузонодъемного механизма, стержни имеют различную длину.

Для уменьитения веса решетки устройство снабжено шарнирно закренленными на последней заш,елкамй, соединенными гибкими связями с доиолнительной решеткой.

С целью улучшения контроля процесса кристаллизации шлака и снижения мош.ности грузоподъемного механизма, решетка выполнена из параллельных балок, расположенных в два яруса, жестко соединенных между собой стойками.

Для повышения надежности стержни на нижних концах выполнены со скосами.

С целью получения пористого легковесного щебня путем подачи газа в нолые стержни от коллектора, устройство снабжено соединяюш1ими коллектор с полостями стержней гибкими шлангами, а стержни на нижних концах выполнены с отверстиями.

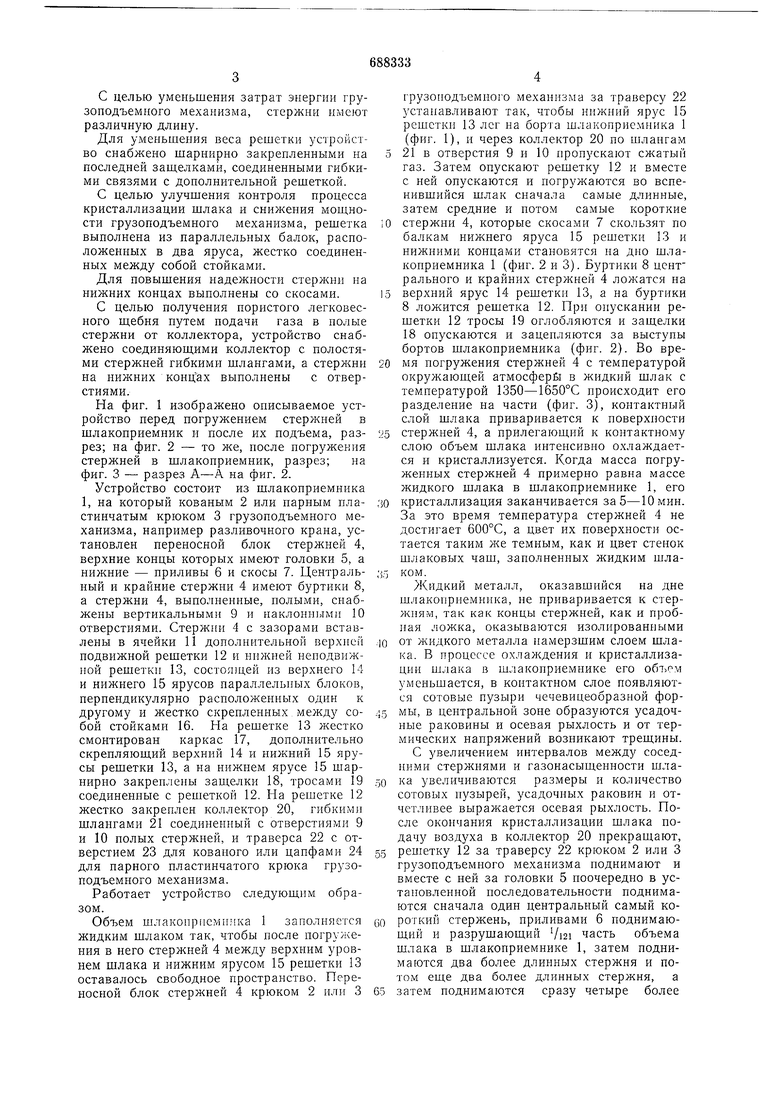

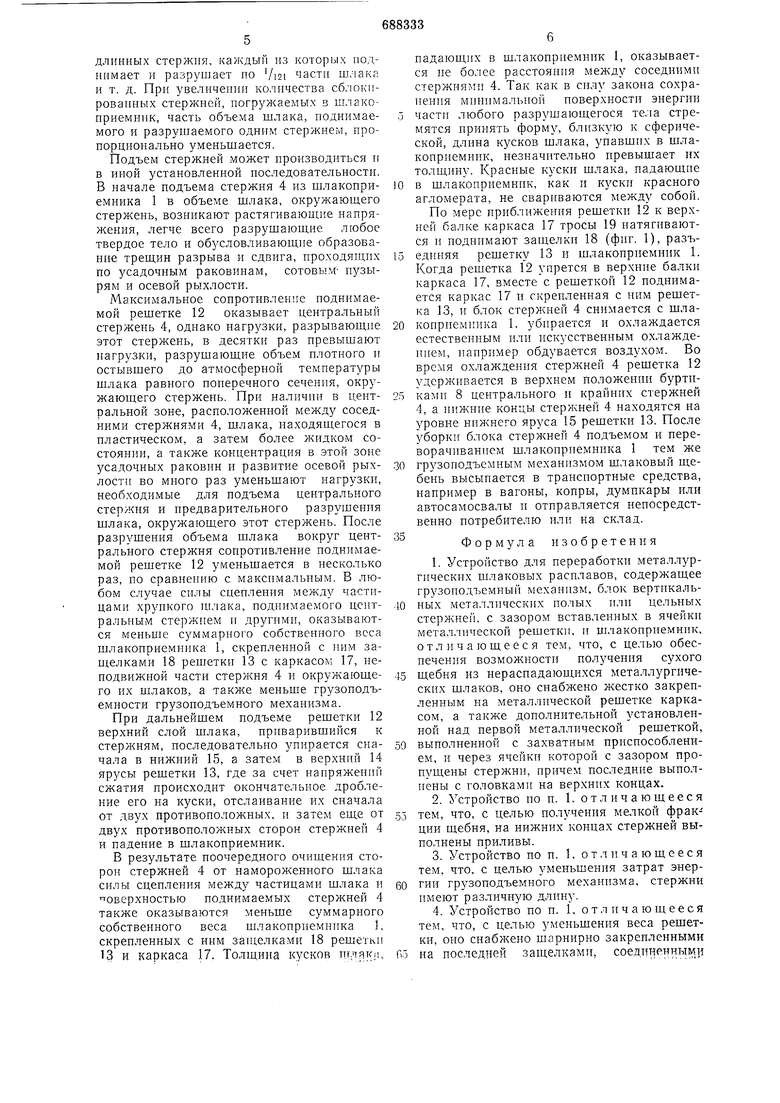

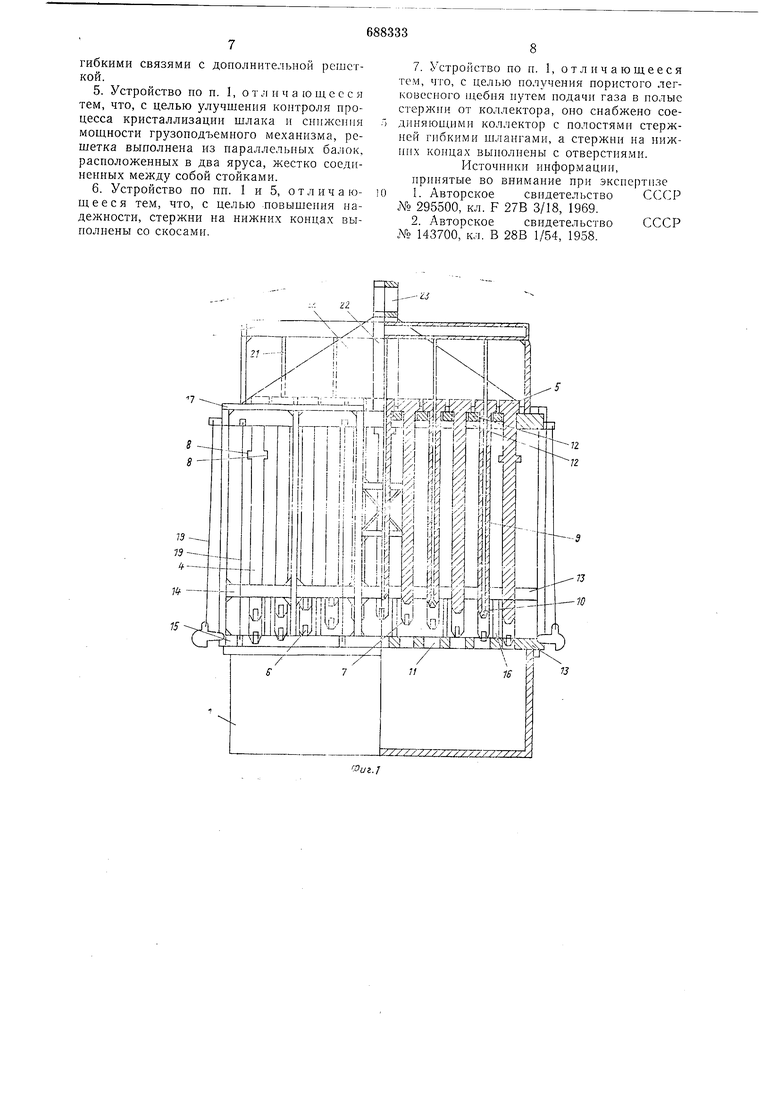

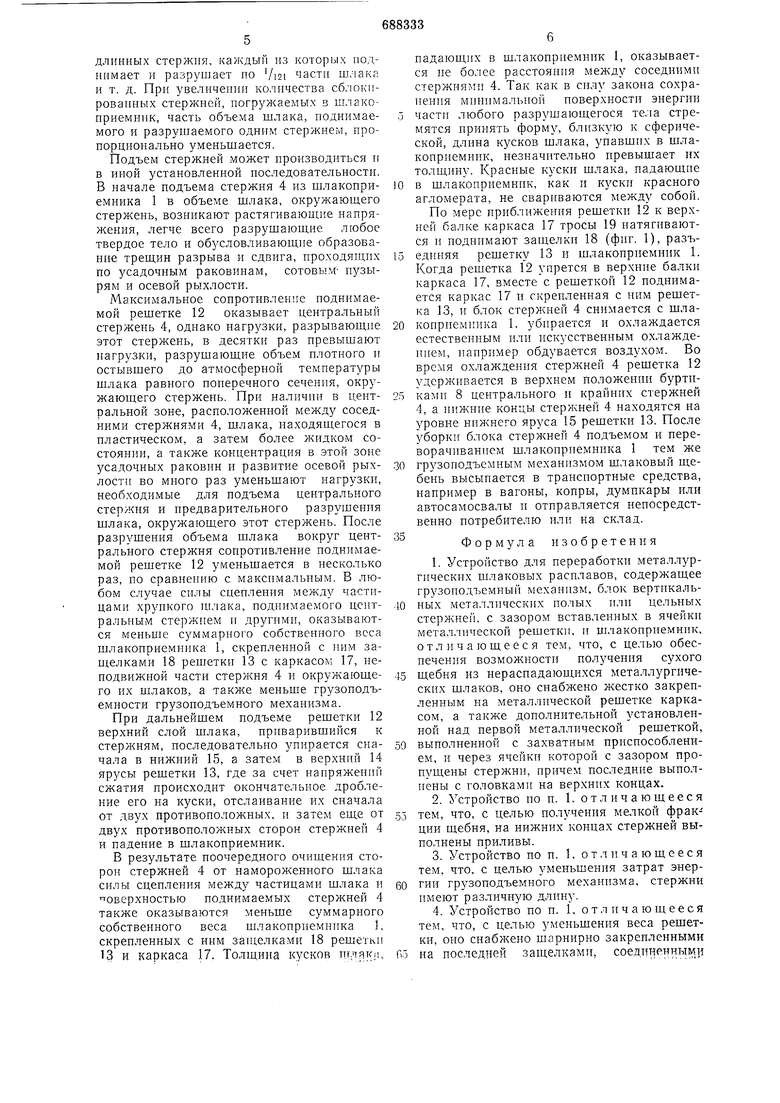

На фиг. 1 изображено описываемое устройство перед погружением стержней в шлакоприемник и после их подъема, разрез; на фиг. 2 - то же, после ногружения стержней в шлаконриемник, разрез; на фиг. 3 - разрез А-А на фиг. 2.

Устройство состоит из шлакоприемника 1, на который кованым 2 или нарным пластинчатым крюком 3 грузоподъемного механизма, например разливочного крана, установлен переносной блок стержней 4, верхние концы которых имеют головки 5, а нижние - приливы 6 и скосы 7. Центральный и крайние стержни 4 имеют буртики 8, а стержни 4, выполненные, полыми, снабжены вертикальными 9 и наклонными 10 отверстиями. Стержни 4 с зазорами вставлены в ячейки 11 дополнительной верхней подвижной решетки 12 и нижней неиодвижной решетки 13, состояш.ей из верхнего 14 и нижнего 15 ярусов параллельных блоков, перпендикулярно расположенных один к другому и жестко скрепленных между собой стойками 16. На решетке 13 жестко смонтирован каркас 17, дополнительно скрепляюший верхний 14 и нижний 15 ярусы решетки 13, а иа нижнем ярусе 15 шарнирно закренлены защелки 18, тросами 19 соединенные с решеткой 12. На решетке 12 жестко закреплен коллектор 20, гибкими шлангами 21 соединенный с отверстиями 9 и 10 полых стержней, и траверса 22 с отверстием 23 для кованого или цапфами 24 для парного пластинчатого крюка грузоподъемного механизма.

Работает устройство следуюшим образом.

Объем шлакоприеминка 1 заполняется жидким шлаком так, чтобы после погружения в него стержней 4 между верхним уровнем шлака и нижним ярусом 15 решетки 13 оставалось свободное пространство. Переносной блок стержней 4 крюком 2 или 3

грузоподъемного механизма за траверсу 22 устанавливают так, чтобы нижний ярус 15 решетки 13 лег на борта шлакоприемника 1 (фиг. 1), и через коллектор 20 но шлангам 21 в отверстия 9 и 10 пропускают сжатый газ. Затем опускают решетку 12 и вместе с ней опускаются и погружаются во вспенившийся шлак сначала самые Дv инныe, затем средние и йотом самые короткие стержни 4, которые скосами 7 скользят по балкам нижнего яруса 15 решетки 13 и нижними концами становятся на дно шлаконрнемника 1 (фиг. 2 и 3). Буртики 8 цент рального и крайннх стержней 4 ложатся на верхний ярус 14 решетки 13, а на буртики 8 ложится решетка 12. При опускании решетки 12 тросы 19 оглобляются и защелки 18 опускаются н зацепляются за выступы бортов шлакоприемника (фиг. 2). Во время ногружения стержней 4 с темнературой окружающей атмосфер 1 в жидкий шлак с температурой 1350-1650°С происходит его разделение на части (фиг. 3), контактный слой шлака приваривается к поверхности стержней 4, а прилегающий к контактному слою объем шлака интенсивно охлаждается н кристаллизуется. Когда масса погруженных стержней 4 примерно равна массе жидкого шлака в шлакоприемнике 1, его кристаллизация заканчивается за 5-10 мин. За это время температура стержней 4 не достигает 600°С, а цвет их поверхности остается таким же темным, как и цвет стенок шлаковых чаш, заполненных жидким шлаком.

Жидкий металл, оказавшийся на дне шлакоприемника, не приваривается к стержням, так как концы стержней, как и пробная ложка, оказываются изолированными от жидкого металла намерзшим слоем шлака. В процессе охлаждения и кристаллизации шлака в шлаконриемнике его объем уменьшается, в коитактном слое появляются сотовые пузыри чечевицеобразной формы, в центральной зоне образуются усадочные раковины и осевая рыхлость и от термических напряжений возникают трещины. С звеличением интервалов между соседними стержиями и газонасыщенности шлака увеличиваются размеры и количество сотовых нузырей, усадочных раковин и отчетливее выражается осевая рыхлость. После окончания кристаллизации шлака подачу воздуха в коллектор 20 прекращают, решетку 12 за траверсу 22 крюком 2 или 3 грузоподъемного механизма ноднимают и вместе с ней за головки 5 ноочередно в установленной последовательности ноднимаются сначала один центральный самый короткий стержень, приливами 6 поднимающий и разрушающий Vi2i часть объема шлака в шлакоприемнике 1, затем поднимаются два более длииных стержня и потом еще два более длинных стержня, а затем поднимаются сразу четыре более

длинных стержня, каждый из которых поднимает и разрушает ио /isi части ш.чака и т. д. При увеличении количества сблокированных стержней, погружаемых в шлаконриемник, часть объема шлака, ноднимаемого и разрушаемого одним стержнем, пропорционально уменьшается.

Подъем стержней может производиться н в иной установленной иоследовательности. В начале подъема стержня 4 из шлаконриемника 1 в объеме шлака, окружающего стержень, возиикают растягивающие напряжения, легче всего разрушающие любое твердое тело и обусловливающпе образование трещин разрыва и сдвига, проходящих по усадочным раковииам, сотовым- пузырям и осевой рыхлости.

Максимальное сопротивление ноднимаемой решетке 12 оказывает центральный стержень 4, однако нагрузки, разрывающие этот стержень, в десятки раз превышают нагрузки, разрушающие объем плотного и остывшего до атмосферной температуры шлака равного поперечного сечения, окружающего стержень. При наличии в центральной зоне, расположенной между соседними стержнями 4, шлака, находящегося в пластическом, а затем более жидком состояиии, а также концентрация в этой зоне усадочных раковии и развитие осевой рыхлости во много раз уменьщают нагрузки, необходимые для подъема центрального стержня и иредварительного разрушения шлака, окружающего этот стержень. После разрушения объема шлака вокруг центрального стержня сопротивление поднимаемой решетке 12 уменьшается в несколько раз, по сравнению с максимальным. В любом случае силы сцепления между частицами хруикого шлака, поднимаемого цоггральным стержнем н другими, оказываются меньше суммарного собственного веса шлакоприемпика 1, скрепленной с ним защелками 18 решетки 13 с каркасом 17, неподвижной части стержня 4 и окружающего их шлаков, а также меньше грузоподъемности грузоподъемного механизма.

При дальнейшем подъеме решетки 12 верхний слой шлака, приварившийся к стержням, последовательно упирается сначала в нижний 15, а затем в верхний 14 ярусы решеткц 13, где за счет наиряжений сжатия происходит окончательное дробление его на куски, отслаивание их сначала от двух противоположных, и затем еще от двух противоположных сторон стержней 4 и падение в шлакоириемник.

В результате иоочередного очищения сторон стержней 4 от намороженного щлака силы сцепления между частицами шлака и поверхностью поднимаемых стержней 4 также оказываются меньше суммарного собственного веса шлакоприемника 1, скрепленных с ним заш,елками 18 решетки 13 и каркаса 17. Толщ.ииа кусков игтвк;,

падающих в шлакоприемиик 1, оказывается ие более расстояиия между соседними стержиями 4. Так как в силу закона сохранения минимальиой поверхности энергии

части любого разрушающегося тела стремятся иринять форму, близкую к сферической, длина кусков шлака, упавшнх в щлакоириемиик, незначительно превышает их толщину. Красные куски шлака, падающие

в шлакоприемннк, как и клски красного агломерата, не свариваются между собой. По мере приближения решетки 12 к верхней балке каркаса 17 тросы 19 натягиваются и иоднимают защелки 18 (фиг. 1), разъединяя рещетку 13 и шлакоприемннк 1. Когда решетка 12 упрется в верхние балки каркаса 17, вместе с решеткой 12 поднимается каркас 17 н скрепленная с ним решетка 13, и блок стержией 4 снимается с шлакопрцемпика 1. убирается и охлаждается естественным или искхсственным охлаждением, иаиример обдувается воздухом. Во время охлаждения стержней 4 решетка 12 удерживается в верхнем положении буртиками 8 центрального и крайних стержней 4, а иижиие концы стержней 4 находятся на уровне нижнего яруса 15 решетки 13. После уборки блока стерл ней 4 подъемом и переворачиванием шлаконрнемника 1 тем же

грузоиодъемным механизмом шлаковый щебень выеыиается в траиснортиые средства, например в вагоны, копры, думпкары или автосамосвалы и отправляется неиосредственно потребителю или на склад.

Формула изобретения

1.Устройство для переработки металлургических щлаковых расплавов, содержащее грузоподъемный мехаиизм, блок вертикальиых металлических полых или цельных стержней, с зазором вставленных в ячейки металлической решетки, и шлаконриемник, отличающееся тем, что, с целью обесиечения возможности получения сухого

щебня из нераспадающихся металлургических шлаков, оно снабжено жестко закрепленным на металлической решетке каркасом, а также дополнительиой установленной над первой металлической решеткой,

выполненной с захватным приспособлением, и через ячейки которой с зазором пропущеиы стержни, иричем последние выполнены с головками на верхних концах.

2. хтройство но и. 1. отличающееся тем, что, с целью получения мелкой фракции щебня, на нижних концах стержней выполнены приливы.

3.Устройство по п. 1. отличающееся тем, что, с целью уменьшения затрат энергии грззоподъемного механпзма, стержни имеют различную длину.

4.Устройство по п. 1, отличающееся тем, что, с целью уменьшения веса решетки, оно снабжено шариирно закрепленными

на последней защелками, соединенным

гибкими связями с дополнительной решеткой.

5.Устройство по п. I, отличающееся тем, что, с целью улучшения контроля процесса кристаллизации шлака и снижения мощности грузоподъемного механизма, решетка выполнена из параллельиых балок, расположенных в два яруса, жестко соединенных между собой стойками.

6.Устройство по пп. I и 5, отличающееся тем, что, с целью повышеиия надежности, стержни на нижних концах вынолнены со скосами.

7. Устройство по и. I, отличающееся тем, что, с целью получения пористого легковесного 1цебия путем подачи газа в иолые стержни от коллектора, оно снабжено соединяющими коллектор с полостями стержней гибкими шлангами, а стержни на нижних концах выполиены с отверстия.ми. Источники ииформации,

принятые во внимаиие при экспертизе

1.Авторское свидетельство СССР № 295500, кл. F 27В 3/18, 1969.

2.Авторское свидетельство СССР N° 143700, кл. В 28В 1/54, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУНОВОЗНЫЙ КОВШ | 1992 |

|

RU2014951C1 |

| Захватное устройство для грузовС цЕНТРАльНыМ ОТВЕРСТиЕМ | 1978 |

|

SU810598A1 |

| АРОЧНАЯ КОНСТРУКЦИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ СБОРКИ (ВАРИАНТЫ) | 1994 |

|

RU2139395C1 |

| ПЕНАЛ ДЛЯ ХРАНЕНИЯ НЕСУЩИХ ТРУБ И/ИЛИ ШТАНГ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2622772C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ КОЛЕЦ | 1971 |

|

SU316510A1 |

| Клещевой захват | 1982 |

|

SU1008137A1 |

| Автоматический упор к штампу | 1986 |

|

SU1412850A1 |

| ДВИГАТЕЛЬ | 2004 |

|

RU2298677C2 |

| КРЫШКА ДЛЯ ПЕРЕГРУЗКИ РЕШЕТКИ ПЕНАЛА И РЕШЕТКА | 2014 |

|

RU2562799C1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ сплошныхи полых ПРОФИЛЕЙ | 1968 |

|

SU212964A1 |

rnf

nJnpfe и Г

.:ia.

йУ

I j уjjJLL

СЖ1ЙЕ:Ш №Ш

FL

13

Авторы

Даты

1979-09-30—Публикация

1976-12-14—Подача