Изобретение относится к металлургии и предназначено для перевозки, обработки и разливки жидкого чугуна в доменных и сталеплавильных цехах.

Известен чугуновозный ковш, содержащий корпус с огнеупорной футеровкой и открытую горловину со сливными носками.

Недостаток ковша состоит в том, что через открытую горловину расплав и футеровка излучают в атмосферу тепло в соответствии с разностью четвертых степеней их температуры, охлаждаются со скоростью 0,5-1,0оС/мин и обусловливают повышенный расход кокса на выплавку чугуна, перегрев чугуна над температурой ликвидуса более чем на 300оС за счет снижения производительности печей и высокий удельный расход жидкого чугуна на выплавку стали.

Наиболее близким техническим решением является чугуновозный ковш, который содержит корпус с огнеупорной футеровкой, горловину со сливными носками и съемной крышкой с вырезами для слива чугуна. В этом ковше уменьшается площадь зеркала расплавов, излучающая тепло в атмосферу, и снижается скорость их охлаждения.

Однако и такая конструкция ковша не лишена недостатков.

Ковши с крышками, имеющие малые размеры вырезов, во время выпуска плавки заливаются чугуном и выходят из строя и потому используются только для слива чугуна. Большие размеры вырезов не существенно уменьшают потери физического тепла жидкого чугуна.

Перед приемом металла крышку с вырезами малых размеров снимают с ковша, а после наполнения ковша снова ставят на ковш. Установка крышки на ковш задерживает доставку чугуна сталеплавильщикам, что увеличивает теплопотери, длительность кругооборота ковшей и их количество в цехе.

Для укладки снятых крышек требуются оборудованные производственные площади, которых нет в действующих плавильных цехах.

Снятые с ковша крышки быстро охлаждаются, а холодные крышки не устраняют образование корки расплавов на зеркале чугуна и его потери в виде скрапа.

От толчков и ударов, неизбежных при снятии и установке крышки с большой площадью футеровки, последняя выпадает, а использование крышки без футеровки не эффективно.

В силу указанных технических недостатков ковши с известной конструкцией крышки не нашли применения в плавильных цехах и потому их теоретические преимущества остаются не реализованными на практике.

Цель изобретения - уменьшение затрат теплоносителей на выплавку чугуна и улучшение его качества, а также снижение расхода жидкого чугуна на выплавку стали без снижения производительности доменных печей и сталеплавильных агрегатов за счет использования теплосберегающей конструкции ковшей с основной футеровкой.

Поставленная цель достигается тем, что в известном чугуновозном ковше, содержащем корпус с огнеупорной футеровкой, горловину со сливными носками и крышку с отверстиями для слива чугуна, крышка выполнена двухъярусной, при этом нижний ярус выполнен стационарным, состоящим из двух расположенных слева и справа от сливных носков сегментов с элементами их крепления к горловине, которые образуют овальное отверстие для налива и слива чугуна на ту и другую сторону длиной, соответствующей расстоянию между внешними окончаниями сливных носков и шириной, равной 20-65% ее длины, по краям которой сверху к сегментам прикреплены Г-образные направляющие балки, рядом с которыми прикреплены регуляторы длины овального отверстия, а верхний ярус, закрывающий овальное отверстие между сегментами, выполнен в виде прямоугольной переносной плиты с длиной, составляющей 75-100%, и шириной 105-115% длины и ширины овального отверстия, снабжен серьгой для крюка грузоподъемного механизма, прикрепленными к длинным сторонам плиты перевернутыми Г-образными ползунами, захватывающими Г-образные направляющие балки и удерживающими плиту верхнего яруса на ковше с открытым овальным отверстием и по углам расположенными и шарнирно прикрепленными конечниками, взаимодействующими с регуляторами длины овального отверстия.

Другое отличие ковша состоит в том, что для уменьшения теплопроводности и надежности двухъярусной крышки сегменты нижнего яруса выполнены с огнеупорной футеровкой, а плита верхнего яруса изготовлена пустотелой коробчатого типа из жаростойкой стали.

Третье отличие ковша заключается в том, что для поддержки плиты верхнего яруса на ковше с максимально открытым овальным отверстием к горловине шарнирно прикреплены снабженные защелками и направленные в сторону сливных носков поворотные консольные балки.

Сопоставительный анализ с прототипом показывает, что заявляемый чугуновозный ковш с предложенными отличиями не известен современному уровню техники и потому соответствует критерию изобретения "новизна".

Из сравнения предложенной конструкции ковша с другими конструкциями чугуновозных ковшей видно, что рассматриваемое техническое решение явным образом не следует из современного уровня техники и потому оно соответствует критерию изобретения "изобретательский уровень".

Чугуновозный ковш данной конструкции простой и дешевый в изготовлении, удобный и надежный в эксплуатации и гарантирует достижение поставленной цели изобретения. Отмеченные достоинства обеспечат широкое применение ковша в плавильных цехах и потому предложенное техническое решение соответствует критерию изобретения "промышленное применение".

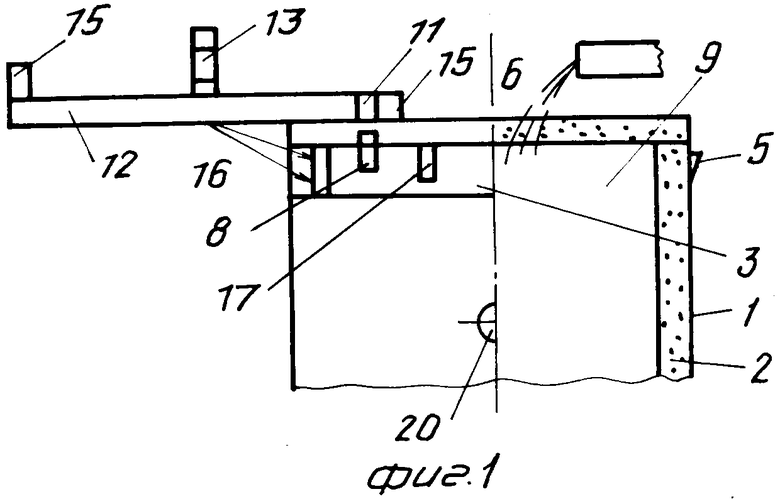

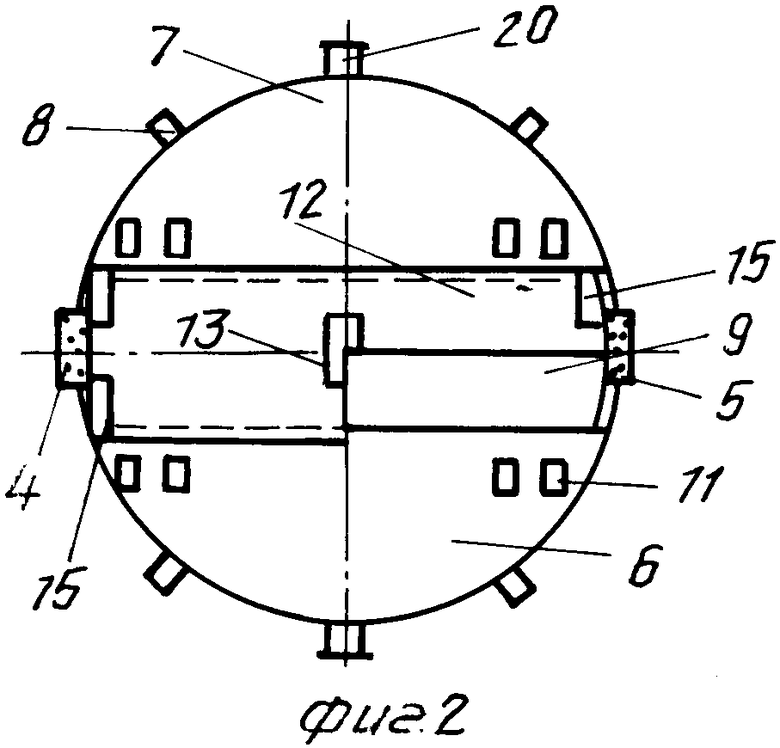

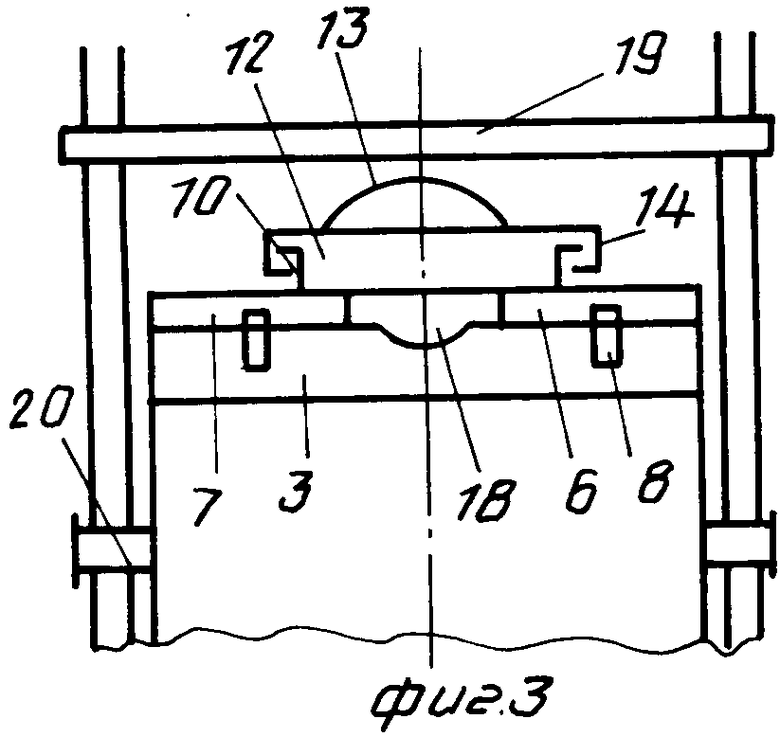

На фиг.1 изображен ковш с открытым овальным отверстием для налива чугуна; на фиг.2 - то же, вид сверху; на фиг.3 - габариты и схема крепления сегментов нижнего яруса к горловине и плиты верхнего яруса к сегментам нижнего яруса.

Ковш содержит корпус 1 с монолитной комбинированной или кирпичной основной или кислой футеровкой 2, горловину 3 со сливными носками 4 и 5, сегменты 6 и 7 с элементами их крепления 8 к горловине 3. Сегменты 6 и 7 составляют нижний стационарный ярус крышки и, располагаясь слева и справа от сливных носков 4 и 5, образуют овальное отверстие 9 для налива и слива чугуна со стороны носка 4 и его слива через носок 5 или наоборот, а также для налива и слива чугуна только со стороны и на сторону носка 4 или 5.

Длина отверстия 9 равна расстоянию между внешними окончаниями носков 4 и 5, а ее ширина составляет 20-65% ее же длины. По краям отверстия 9 к сегментам 6 и 7 прикреплены Г-образные направляющие балки 10, а рядом с ними к сегментам 6 и 7 прикреплены регуляторы 11 длины отверстия 9. В зависимости от условий работы цеха и вместимости ковшей на сегментах 6 и 7 закрепляют такое количество регуляторов 11, которое обеспечивает такую длину отверстия 9, которая обеспечивает минимальные потери тепла чугуном и сохранность деталей крышки во время налива и слива чугуна и осмотра горячей футеровки 2. Для снижения теплопотерь сегменты 6 и 7 футеруют.

Брызги чугуна, образующиеся во время наполнения ковша на футеровке сегментов 6 и 7 с уменьшенной в три раза площадью, формируют гарнисаж, повышающий стойкость футеровки и эффективность крышки.

Верхний ярус крышки выполнен переносным в виде прямоугольной плиты 12. Плита 12 закрывает отверстие 9 и открывает его только на время налива и слива чугуна и осмотра футеровки 2. Плита 12 может выполняться пустотелой коробчатого типа из жаростойкого металла без футеровки. Длина плиты 12 верхнего яруса составляет 75-100% длины и 105-115% ширины отверстия 9. Плита 12 снабжена серьгой 13 для крюка грузоподъемного механизма и ее переноски в сторону 4 и 5 сливного носка. К длинным сторонам плиты 12 прикреплены перевернутые Г-оразные ползуны 14, своими полками захватывающие полки балок 10 и поддерживающие плиту 12 на ковше с открытым отверстием 9. По углам плиты 12 шарнирно прикреплены конечники 15. В нерабочем положении конечники 15 лежат сверху плиты 12, а для перевода их в рабочее положение их откидывают на сегмент 6 и 7. Упираясь в регуляторы 11 со стороны 4 или 5 сливного носка, конечники 15 фиксируют оптимальную длину отверстия 9 на наклоняемом ковше во время слива чугуна или осмотра футеровки 2. Для поддержания плиты 12 на ковше с открытым отверстием 9 к горловине 3 шарнирно прикреплены поворотные консольные балки 16, в нерабочем положении удерживаемые защелками 17, а в рабочем положении повернутые в сторону носков 4 и 5.

П р и м е р 1. На ковш с прокаленной футеровкой 2 прикреплением 8 поочередно закрепляют сегменты 6 и 7 нижнего яруса крышки и плитой 12 с лежащими сверху конечниками 15 закрывают отверстие 9 так, чтобы полки ползунов 14 оказались под полками балок 10, и ковш с горячей футеровкой 2 ставят под печь. Перед разделкой летки отверстие 9 перестановкой плиты 12 открывают на 50-65% ее длины. Когда струя чугуна сформируется, перемещением плиты 12 уменьшают длину отверстия 9 до оптимального размера. Сразу же после наполнения ковша плитой 12 закрывают отверстие 9 и ковш - термос отправляют потребителю чугуна.

П р и м е р 2. Опытами установлено, что скорость охлаждения чугуна и футеровки 2 в ковше, закрытом крышкой, в 1,7-1,8 раза ниже, чем в ковше с открытой горловиной 3. Поэтому перед сливом чугуна у потребителя корка на его поверхности отсутствует и через полукруглое отверстие 18, образованное сливными носками 4 и 5, сегментами 6 и 7 и плитой 12 сначала свободно сливается шлак, а затем чугун. Если носки 4 и 5 оказываются заросшими настылями расплавов для ускорения их слива, плиту 12 перемещают так, чтобы из овального отверстия 9 образовалось полуовальное отверстие 9 длиной 0,5-10% его максимальной длины. При этом конечники 15, расположенные у сливного носка, через который будет сливаться чугун, переворачивают и они ложатся на сегменты 6 и 7 и упираются в регуляторы 11. Часть плиты 12, выступающая за пределы носка 4 и 5, не должна задевать за траверсу 19 крана и препятствовать переворачиванию ковша вверх дном. Для принудительного скачивания шлака длину полуовального отверстия 9 можно увеличивать до 50-75% длины овального отверстия 9. После окончания скачивания шлака отверстие 9 необходимо закрыть до минимальных размеров. При наклоне и переворачивании ковша вверх дном крепления 8 удерживают на ковше сегменты 6 и 7, которые удерживают в ковше монолитную футеровку 2, полки балок 10, зацепленные за полки ползунов 14 и конечники 15, упирающиеся в регуляторы 11, надежно удерживают на ковше плиту 12. После слива чугуна при различных углах наклоны ковша, висящего на кране, через открытое полуовальное отверстие 9 осматривают футеровку 2, ставят ковш на лафет, полностью закрывают отверстие 9 и отправляют его доменщикам. Для предотвращения перемещения плиты 12 на стыках рельс конечники 15 опускают на сегменты 6 и 7, где они упираются в регуляторы 11.

П р и м е р 3. Для более тщательного осмотра футеровки 2 плиту 12 перемещают так, чтобы открытой оказалось до 75% длины отверстия 9. Плиту 12 фиксируют конечники 15 и регуляторы 11. Если траверса 19 крана будет захватывать цапфы 20 со стороны носка 5, то плиту 12 перемещают на сторону носка 4 и наоборот. В висячем положении плиту 12 удерживают полки балок 10 и ползунов 14, регуляторы 11 и упирающиеся в них конечники 15. После осмотра футеровки 2 ковш с хорошей футеровкой 2 ставят под печь, а с ковша с плохой футеровкой снимают плиту 12 и сегменты 6 и 7 и ставят их на другой ковш.

П р и м е р 4. На разливочной машине у ковша открывают защелки 17, балки 16 поворачивают в сторону носка 4 или 5, плиту 12 ставят на балки 16. После охлаждения чугуна до оптимальной температуры перестановкой плиты 12 закрывают отверстие 9 и сливают чугун через отверстие 18.

Во время слива чугуна, перевозки ковша к печи и ожидания выпуска плавки остывшая плита 12 подогревается и предотвращает образование корки на поверхности чугуна.

П р и м е р 5. На установке для внепечной обработки чугуна перемещением плиты 12 в сторону 4 или 5 носка открывают отверстие 9, опускают фурму, продувают чугун реагентами, затем фурму поднимают, плитой 12 закрывают отверстие 9 и отправляют чугун сталеплавильщикам или на разливочную машину.

Размеры отверстия 9 обеспечивают заполнение ковша чугуном и его слив без повреждения плиты 12 и сегментов 6 и 7. В авариях обычно повреждается одна или две детали крышки: только плита или только сегмент; плита и сегмент; два сегмента. Поврежденные детали заменяют запасными, а затем ремонтируют и поэтому срок службы деталей крышки составляет больше года. Пустотелая плита 12 pаботает без резких колебаний температуры, обусловливающих ее деформацию, и поэтому она также имеет высокий срок службы.

Результат от снижения скорости охлажедния чугуна в ковше с крышкой в 1,7-1,8 раза складывается из следующего:

Чугун можно выпускать с меньшим перегревом над температурой ликвидус и за счет этого снизить расход кокса и других теплоносителей на выплавку чугуна без снижения производительности печей или, не снижая расхода кокса, повысить производительность печей.

Увеличить длительность внепечной обработки чугуна и использовать основную футеровку ковшей, что обеспечит улучшение качества чугуна.

На мариупольском меткомбинате им. Ильича за 3 ч пребывания в 140 т ковшах температура чугуна в среднем снижается с 1450 до 1280оС или на 170оС. При работе с крышкой она будет снижаться на 100оС и сталеплавильщикам чугун будет поступать с температурой 1350оС. 1 т чугуна с температурой 1280оС вносит в сталеплавильный агрегат 1766 гДж физического и химического тепла. При температуре 1350оС такое же количество тепла внесут 972 кг чугуна или на 28 кг меньше.

Крышка, закрывающая горловину ковша, устраняет возможность выплесков чугуна и тем самым создает более безопасные условия труда в плавильных цехах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Миксер для накопления жидкого чугуна | 2023 |

|

RU2810434C1 |

| Главный желоб доменной печи | 1977 |

|

SU691492A1 |

| Устройство для слива металла | 1983 |

|

SU1118689A1 |

| Носок желоба | 1980 |

|

SU933708A1 |

| Ковш для жидкого металла | 1990 |

|

SU1799681A1 |

| Устройство для выпуска продуктов плавки из доменной печи | 1973 |

|

SU548628A1 |

| Ковш для шлакового расплава | 1979 |

|

SU802366A1 |

| Устройство для удаления шлака | 1979 |

|

SU806255A1 |

| Главный желоб доменной печи | 1982 |

|

SU1044634A1 |

| Миксер для накопления жидкого чугуна | 2023 |

|

RU2810436C1 |

Сущность изобретения: крышка чугуновозного ковша выполнена двухярусной, нижний ярус выполнен из двух сегментов, размещенных на горловине симметрично относительно ее центра с образованием отверстия для слива чугуна и закрепленных на горловине посредством элементов крепления, сегменты выполнены с Г-образными направляющими, закрепленными на верхних плоскостях сегментов вдоль продольных сторон отверстия, и регуляторами длины отверстия, закрепленными у сливных носков вдоль продольных сторон отверстия, при этом ширина отверстия равна 20 - 65% его длины, соответствующей расстоянию между внешними кромками сливных носков, верхний ярус выполнен в виде прямоугольной плиты длиной и шириной, равными соответственно 75 - 100% и 105 - 115% длины и ширины отверстия нижнего яруса крышки, при этом плита выполнена с концевыми ограничителями и ползунами и установлена с возможностью перемещения по направляющим нижнего яруса, причем концевые ограничители шарнирно закреплены по углам плиты с возможностью их взаимодействия с регуляторами длины отверстия, а ползуны выполнены в виде перевернутого Г-образного профиля и закреплены на нижней плоскости плиты вдоль ее продольных сторон. Сегменты нижнего яруса крышки могут быть выполнены футерованными, а плита верхнего яруса - пустотелой коробчатого типа из жаростойкой стали. Для поддержания верхнего яруса крышки ковш снабжен поворотными консольными балками, шарнирно закрепленными на горловине со стороны сливных носков, а балки выполнены с защелками. 2 з. п.ф-лы, 3 ил.

| Грузинов В.К | |||

| Механическое оборудование доменных цехов | |||

| Свердловск: Машгиз, 1949, с.463. |

Авторы

Даты

1994-06-30—Публикация

1992-01-31—Подача