Известен волочильный стан для волочения сплошных и полых профилей, включающий приемно-разборочное устройство для поштучного отделения проф.илей от пакета, гидропроталкиватель, устройство для подачи профиля к волоке и рабочую линию, :размеш,енную на одной оси с линией загрузки стана.

Предложенный волочильный стан предназначен для волочения фасонных оплошных и полых профилей на короткой оправке.

Он отличается от известного тем, что для механизации разборки фасонных профилей и ориентированной подачи их к волоке он снабжен механизмом осевого отделения профилей друг от друга, выполненным в виде монорельсовой тележки с эксцентриковым зажимом, перемещаемой параллельно оси волочения, и кантователем, а устройство для подачи профилей к волоке с целью постоянного удержания оправки на оси волочения выполнено в виде монорельсовой тележки с толкателем, имеющим отверстие, сквозь которое проходит стержень оправки.

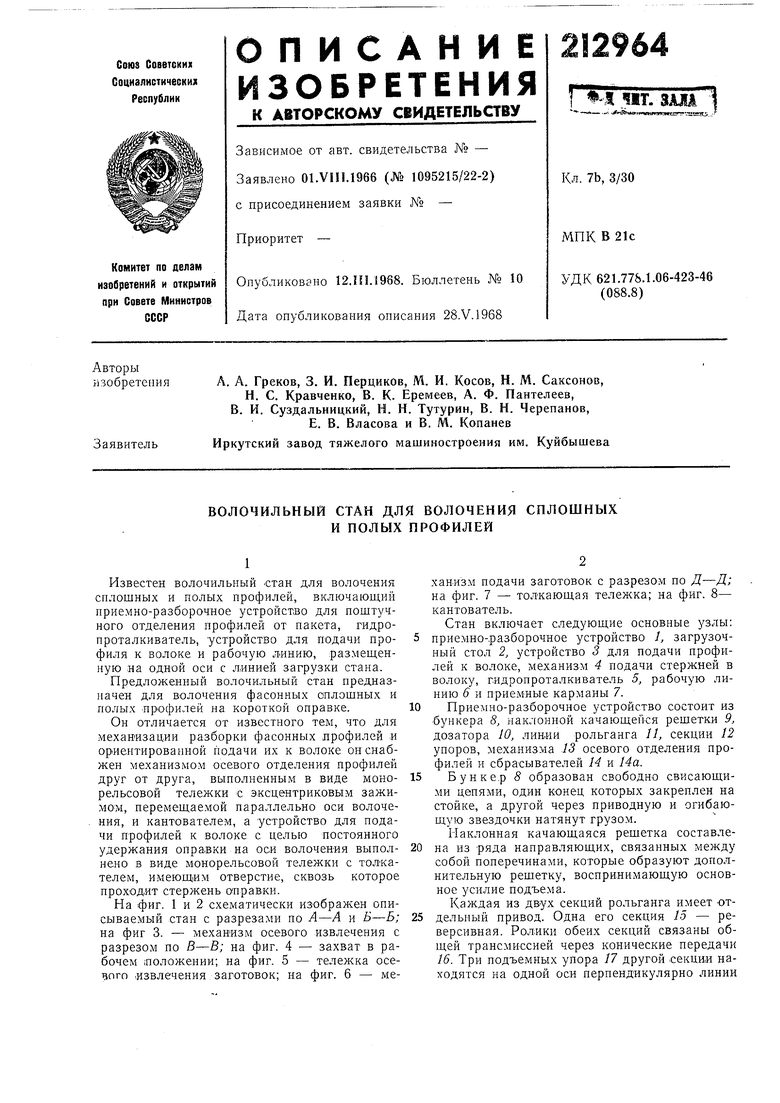

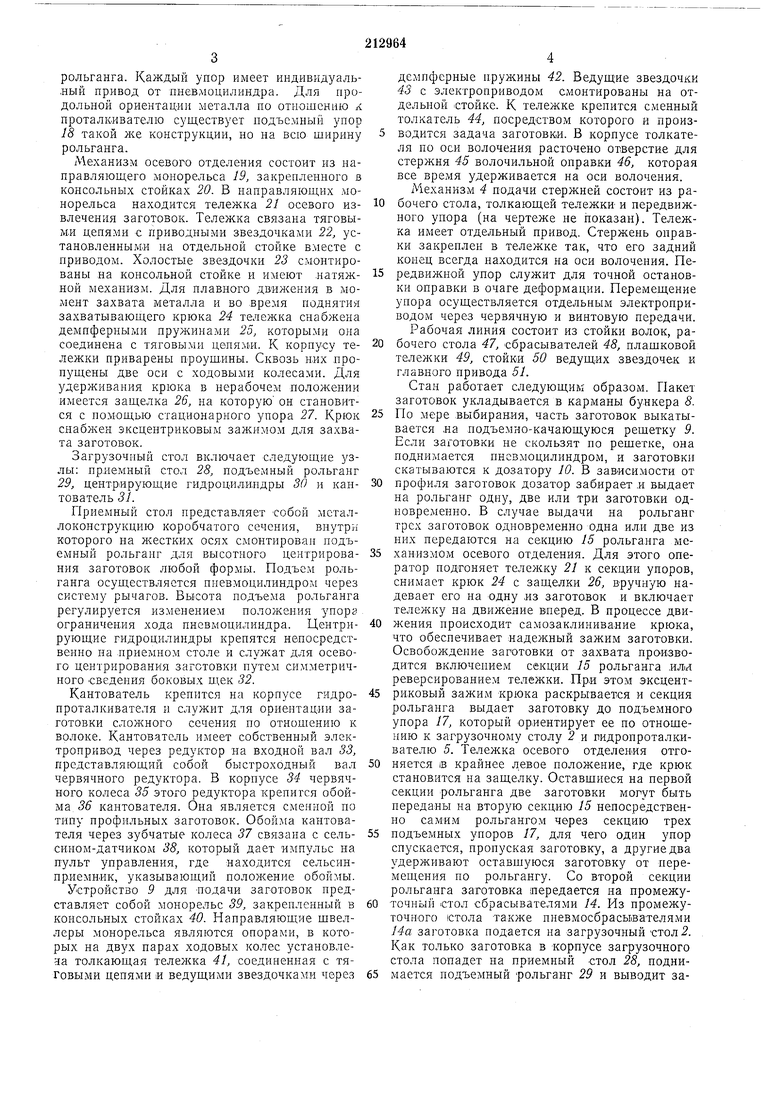

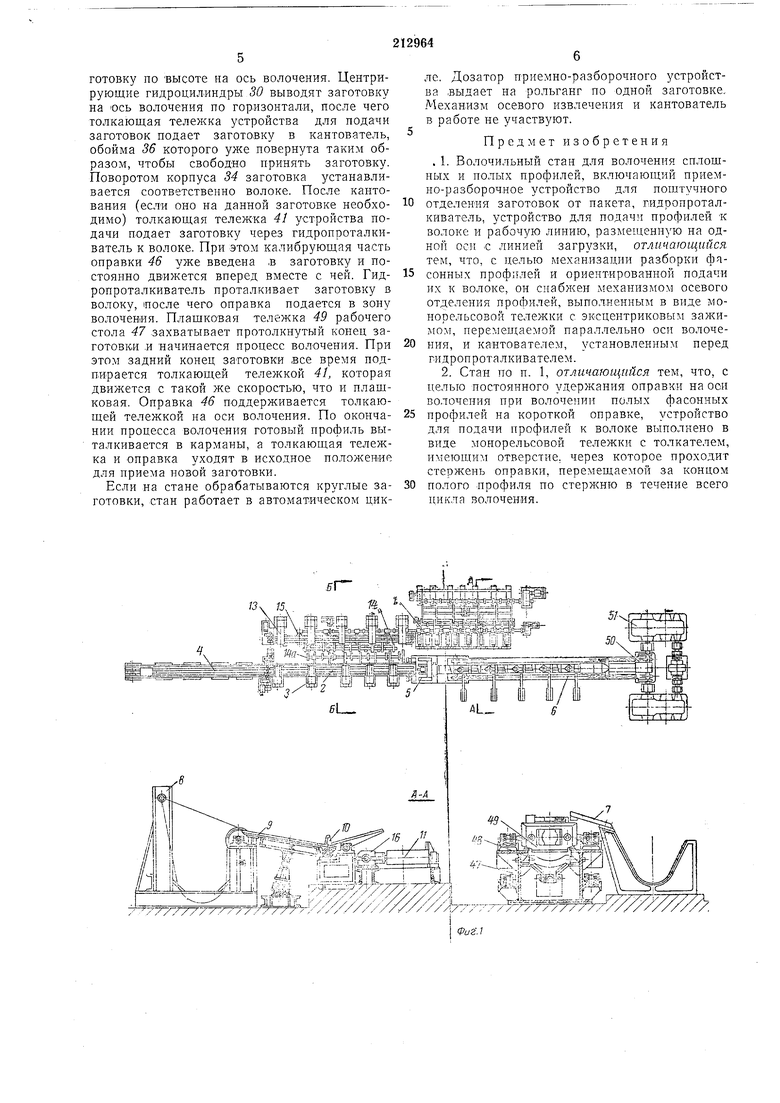

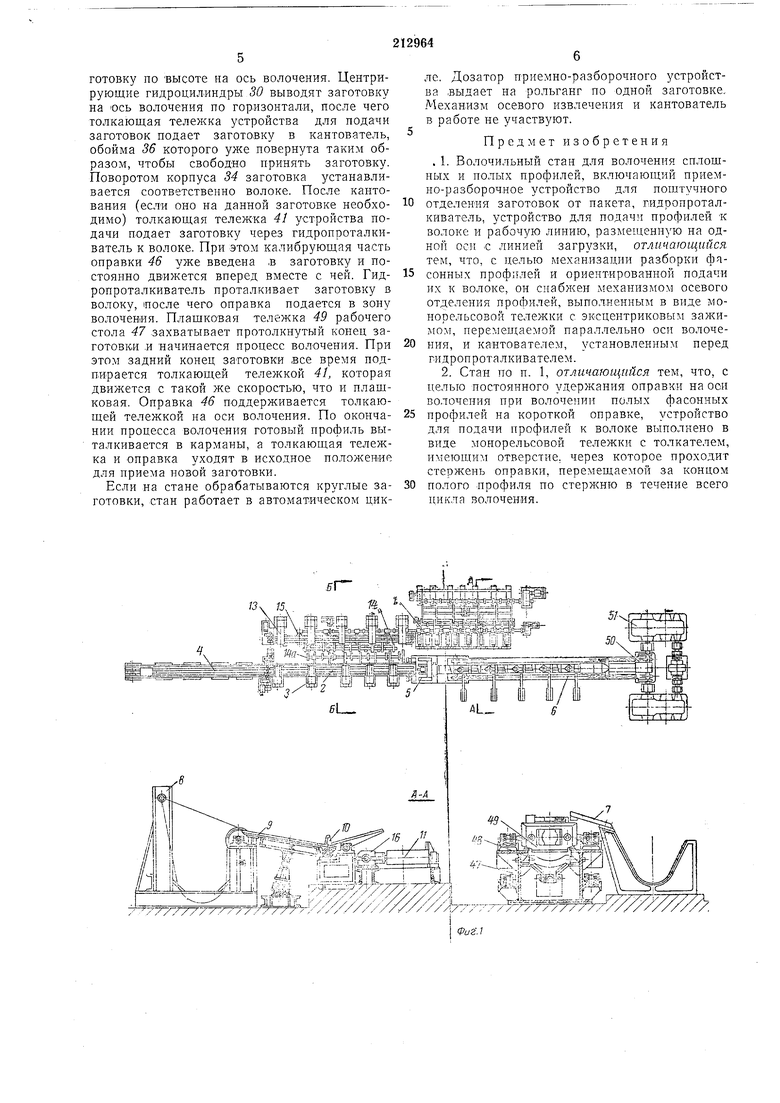

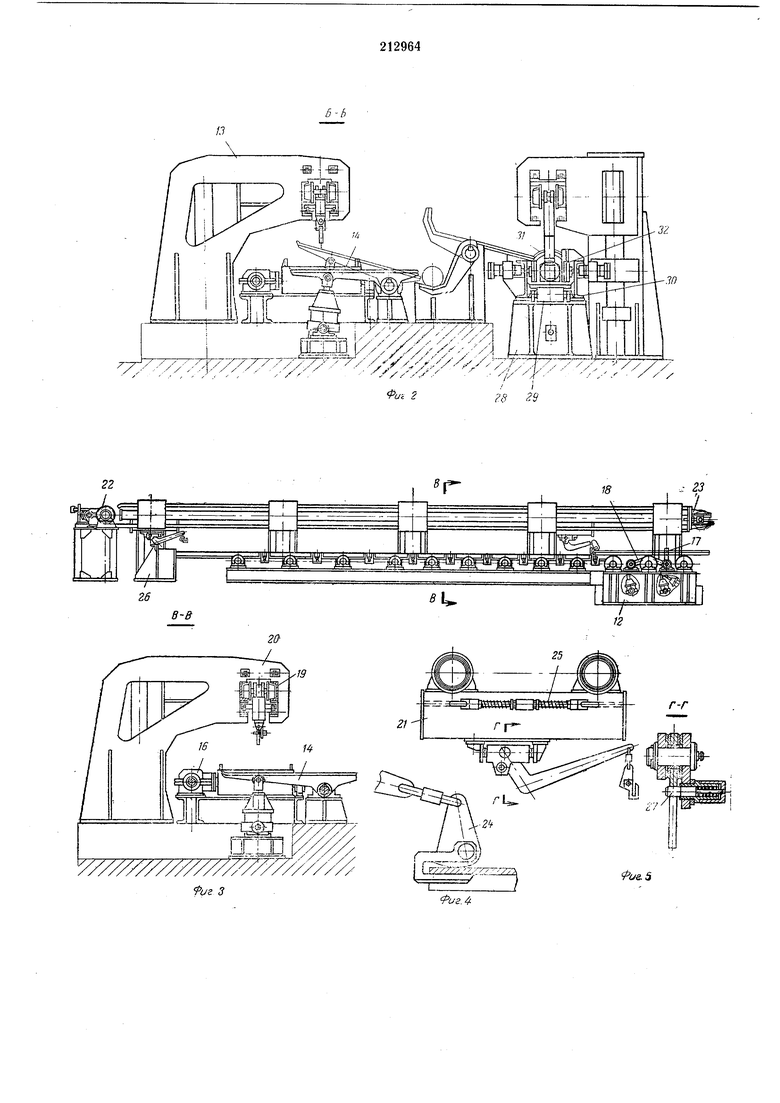

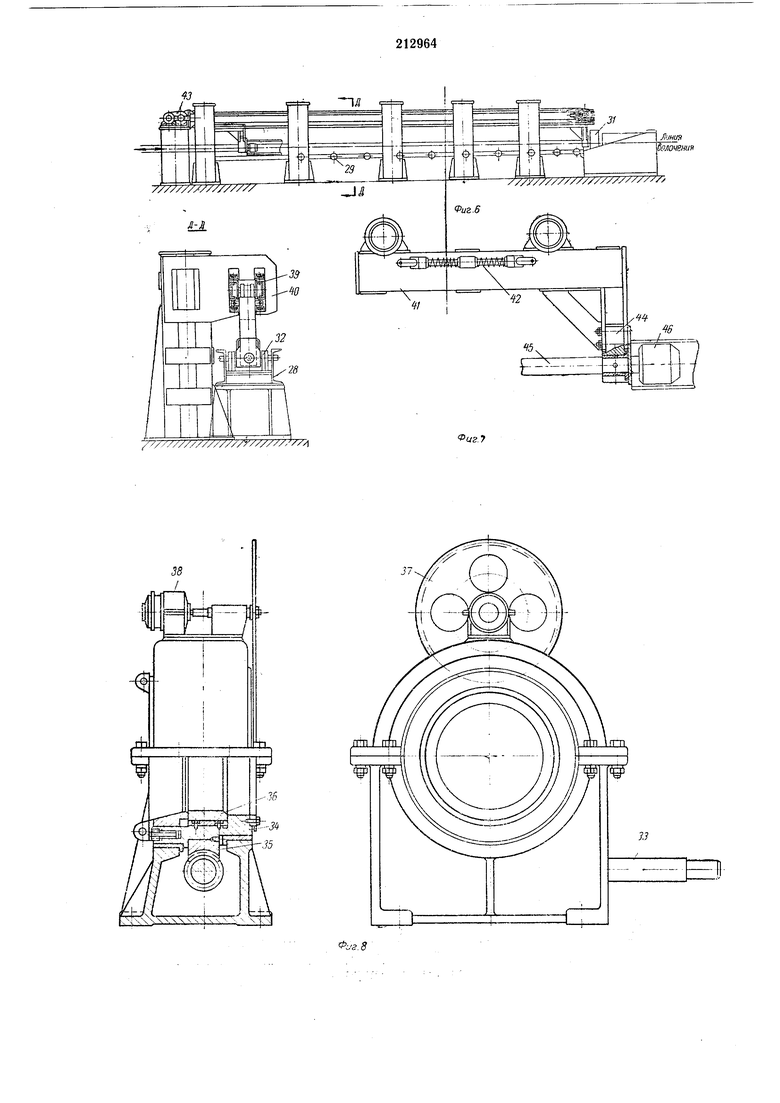

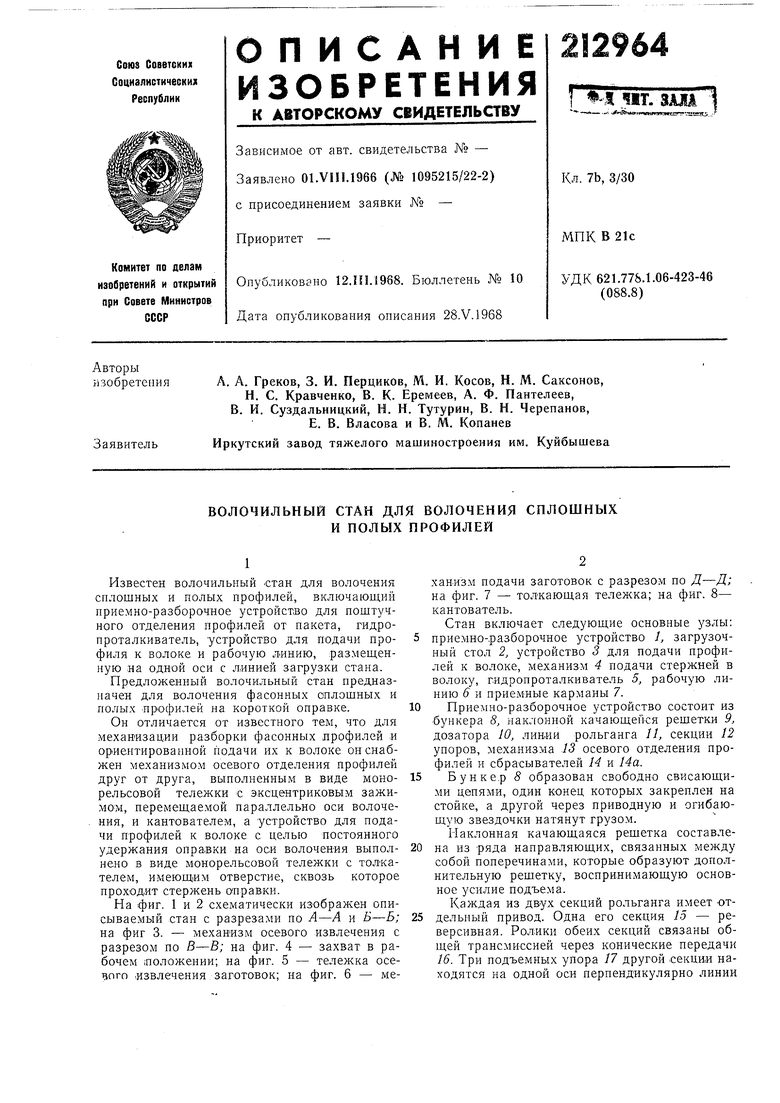

На фиг. 1 и 2 схематически изображен описываемый стан с разрезами по А-Л и Б-Б; на фиг 3. - механизм осевого извлечения с разрезом по В-В; на фиг. 4 - захват в рабочем положении; на фиг. 5 - телелска осечого .извлечения заготовок; на фиг. 6 - механизм подачи заготовок с разрезо.м по Д-Д; на фиг. 7 - толкающая тележка; на фиг. 8- кантователь. Стан включает следующие основные узлы:

приемно-.разборочное устройство 1, загрузочный стол 2, устройство 3 для подачи профилей к волохе, механизм 4 подачи стержней в волоку, гидропроталкиватель 5, рабочую линию 6 и приемные карманы 7.

Приемно-разборочное устройство состоит из бункера 8, наклонной качающейся решетки 9, дозатора 10, линии рольганга 11, секции 12 упоров, механизма 13 осевого отделения профилей и сбрасывателей М и 14а.

Бунке.р 5 образован свободно свисающими цепями, один конец которых закреплен на стойке, а другой через приводную и огибающую звездочки натянут грузом. Наклонная качающаяся решетка составлена из ряда направляющих, связанных между собой поперечинами, которые образуют дополнительную решетку, воспринимающую основное усилие подъема. Каждая из двух секций рольганга имеет отдельный привод. Одна его секция 15 - реверсивная. Ролики обеих секций связаны общей трансмиссией через конические передачи 16. Три подъемных упора 17 другой секции находятся на одной оси перпендикулярно линии рольганга. Каждый упор имеет индивидуальный привод от пневлшцилиндра. Для продольной ориентации металла по отношению х проталкивателю существует нодъемный упор 18 такой же конструкции, но на всю ширину рольганга. Механизм осевого отделения состоит из направляющего монорельса 19, закрепленного Б консольных стойках 20. В направляющих монорельса находится тележка 21 осевого извлечения заготовок. Тележка связана тяговым.и цепями с приводными звездочками 22, установленными на отдельной стойке вместе с приводом. Холостые звездочки 23 cтvIOHтиpoваны на консольной стойке и имеют .натяжной механизм. Для плавного движения в момент захвата металла и во .время поднятия захватывающего крюка 24 тележка снабжена демпферными прул- инами 25, которыми она соединена с тяговыми цепями. К корпусу тележки приварены проуш.ины. Сквозь них .пропущены две оси с ходовыми колесами. Для удерживания крюка в нерабочем положении имеется защелка 26, на которую он становится с помощью стационарного упора 27. Крюк снабл ен эксцентриковым зажимом для зах.вата заготовок. Загрузочный стол включает следующие узлы: пр.иемный стол 28, подъемный рольганг 29, центрирующие гидроцилиндры 30 и кантователь 31. Приемный стол представляет собой металлоконструкцию коробчатого сечения, внутри которого на жестких осях смонтирован нодъемный рольганг для высотного центрирования заготовок любой формы. Подъем рольганга осуществляется пневмоцилиндром через систему рычагов. Высота подъема рольганга регулируется изменением положения упора ограничения хода пневмоцилиндра. Центрирующие гидроцилиндры крепятся неносредственно на приемном столе и служат для осевого центрирования заготовки путем симметричного сведения боковых щек 32. Кантователь крепится на корпусе гидропроталкивателя и служит для ориентации заготовки сложного сечения по отношению к волоке. Кантователь имеет собственный электропривод через редуктор на входной вал 33, представляющий собой быстроходный вал червячного редуктора. В корпусе 34 червячного колеса 35 этого редуктора крепится обойма 55 кантователя. Она является сменной по типу профильных заготовок. Обойма каптователя через зубчатые колеса 37 связана с сельси.ном-датчиком 38, который дает имнульс на пульт управления, где находится сельсинпр.иемник, указывающий положение обоймы. Устройство 9 для иодачи заготовок представляет собой монорельс 39, закрепленный в консольных стойках 40. Направляющие швеллеры монорельса являются опорами, в которых на двух парах ходовых колес установлена толкающая тележка 41, соединенная с тяговыми цепями и ведущими звездочками через демпферные пружины 42. Ведущие звездочки 43 с электроприводом смонтированы на отдельной Стойке. К тележке кренится сменный толкатель 44, посредством которого и производится задача заготовки. В корпусе толкателя но оси волочения расточено отверстие для стержня 45 волочильной оправки 46, которая все время удерживается на оси волочения. Механизм 4 подачи стержней состоит из рабочего стола, толкающей тележкИ и передвижного упора (на чертеже не показан). Тележка имеет отдельный привод. Стержень оправки закреплен в тележке так, что его задний конец всегда находится на оси волочения. Передвижной упор служит для точной остановки оправки в очаге деформации. Перемещение упора осуществляется отдельным электронриводом через червячную и винтовую передачи. Рабочая линия состоит из стойки волок, рабочего стола 47, сбрасывателей 48, плашковой тележки 49, стойки 50 ведущих звездочек и главного привода 51. Стан работает следующим образом. Пакет заготовок укладывается в карманы бункера 8. По мере выбирания, часть заготовок выкатывается на иодъемно-качающуюся решетку 9. Если заготовки не скользят по решетке, она поднимается пневмоцилиндром, и заготовки скатываются к дозатору 10. В зависимости от профиля заготовок дозатор забирает и выдает на рольганг одну, две или три заготовки одновременно. В случае выдачи на рольганг трех заготовок одновременно одна или две из них передаются на секцию 15 рольганга механизмом осевого отделения. Для этого оператор подгоняет тележку 21 к секции упоров, снимает крюк 24 с защелки 26, вручную надевает его на одну из заготовок и включает телел :ку на движение вперед. В процессе движения происходит самозаклинивание крюка, что обеспечивает надежный зажим заготовки. Освобождение заготовки от захвата производится включеиием секции 15 рольганга илл реверсированием тележки. При этом эксцентрЕковый зажим крюка раскрывается и секция рольганга выдает заготовку до подъемного упора 17, который ориентирует ее по отношению к загрузочному столу 2 и шдропроталкивателю 5. Тележка осевого отделения отгоняется iB крайнее л.евое положение, где крюк станов.ится на защелку. Оставшиеся на первой секции рольганга две заготовки могут быть переданы на вторую секцию 15 непосредственно самим рольгангом через секцию трех подъемных упоров 17, для чего один упор спускается, пропуская заготовку, а другие два удерживают оставшуюся заготовку от перемещения по рольгангу. Со второй секции рольганга заготовка передается на промежуточный стол сбрасывателями 14. Из промежуточного стола также нневмосбрасывателями Ма заготовка подается на загрузочный стол 5. Как только заготовка в корпусе загрузочного стола попадет на приемный стол 28, подниготовку по высоте на ось волочения. Центрирующие гидроциЛИндры 30 выводят заготовку на ось волочения по горизонтали, после чего толкающая тележка устройства для подачи заготовок подает заготовку в кантователь, обойма 36 которого уже повернута таким образом, чтобы свободно принять заготовку. Поворотом корпуса 34 заготовка устанавливается соответственно волоке. После кантования (если оно на данной заготовке необходимо) толкающая тележка 4 устройства подачи подает заготовку через гидропроталкиватель к волоке. При этом калибрующая часть оправки 46 уже введена ,в заготовку и постоянно движется вперед вместе с ней. Гидропроталкиватель проталкивает заготовку в волоку, после чего оправка подается в зону волочения. Плашковая тележка 49 рабочего стола 47 захватывает протолкнутый конец заготовки и начинается процесс волочения. При этом задний конец заготовки все время подпирается толкающей тележкой 41, которая движется с такой же скоростью, что и плащковая. Оправка 46 поддерживается толкающей тележкой на оси волочения. По окончаНИИ процесса волочения готовый профиль выталкивается в карманы, а толкающая тележка и оправка уходят в исходное положение для приема новой заготовки.

Если на стане обрабатываются круглые заготовки, стан работает в автоматическом цикле. Дозатор приемно-разборочного устройства выдает на рольганг по одной заготовке. Механизм осевого извлечения и кантователь в работе не участвуют.

Предмет изобретения

. 1. Волочильный стан для волочения сплощных и полых профилей, включающий приемно-разбороч.ное устройство для поштучного отделения заготовок от пакета, гидропроталкиватель, устройство для подачи профилей к волоке и рабочую линию, размещенную на одной оси € линией загрузки, отличающийся тем, что, с целью механизации разборки фасонных профилей и ориентированной подачи их к волоке, он снабжен механизмом осевого отделения профилей, выполненным в виде монорельсовой тележки с эксцентриковым зал имом, перемещаемой параллельно оси волочения, и кантователем, установленным перед гндропроталкивателем.

2. Стан по п. 1, отличающийся тем, что, с целью постоянного удержания оправки на оси волочения при волочении полых фасонных профилей на короткой оправке, устройство для подачи профилей к волоке выполнено в виде монорельсовой тележки с толкателем, имеющие отверстие, через которое проходит стержень оправки, перемещаемой за концом полого профиля но стержню в течение всего ц.икла волочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПНОЙ ВОЛОЧИЛЬНЫЙ СТАН | 1969 |

|

SU239908A1 |

| Стан для волочения труб на оправке | 1976 |

|

SU655456A1 |

| МНОГОНИТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА КОРОТКОЙ ОПРАВКЕ | 1966 |

|

SU183168A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| ДВУХЦЕПНОЙ ВОЛОЧИЛЬНЫЙ СТАН|ШДЗКСОЕРШ| | 1970 |

|

SU275977A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

| ЗАДАЮЩЕЕ БАРАБАННОЕ УСТРОЙСТВО К ТРУБОВОЛОЧИЛЬНОМУ СТАНУ | 1971 |

|

SU301199A1 |

| ОДНОЦЕПНОЙ ВОЛОЧИЛЬНЫЙ СТАН | 1971 |

|

SU318423A1 |

| УСТРОЙСТВО для УБОРКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ С многониточного СТАНА ПОСЛЕ ВОЛОЧЕНИЯ | 1966 |

|

SU179726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1971 |

|

SU301251A1 |

//// 8 г ///////////////// т тд ///у///////////// У / - f

Ы.

////////А

иг.6

.

4/

Pwa

Авторы

Даты

1968-01-01—Публикация