Изготовление пластического рулонного материала из битуминозной массы, составленной из черного вяжущего с волокнистым наполнителем, производится преимущественно по методу «холодной прокатки заготовки на вальцах в лист толщиной 2-4 лш. Процесс «холодной прокатки массы сопряжен с дополнительными операциями: расфасовка массы на куски определенного веса, придание куску прямоугольной формы толщиной 3- 4 см, охлаждение заготовки до температуры 30-40 и транспортировка заготовки к станку. При прокатке требуется вручную подать заготовку в валки, принять с противоположной стороны выходящий конец листа, оттянуть лист к концу приемного стола, произвести обрезку краев листа ножницами вручную, посыпать поверхнос гь листа тальком и смотать материал в рулон. По сложности процесса «холодный метод прокатки невыгоден ни с технической, ни с экономической стороны.

Изобретение дает возможность заленить «холодную) прокатку «горячей с использованием ленточного пресса, применяющегося в аналогичных случаях.

Отличительной особенностью предлагаемого способа является то, что ленту материала по выходе ее из пресса пропускают через ванну глинистого или подобного раствора с целью покрытия слоем, предохраняющим от слипания, а также с целью охлаждения ленты.

Особенность устройства для осущеcтвJieния такого способа заключается в том, что одно из полотнищ ленточного пресса горизонтально продолжено в резервуаре и служит в качестве транспортёра для продвижения отформованной ленты в растворе. Второе полотнище опущено в резервуар с глинистым раствором с целью смазывания этого полотнища раствором против налипания на него массы.

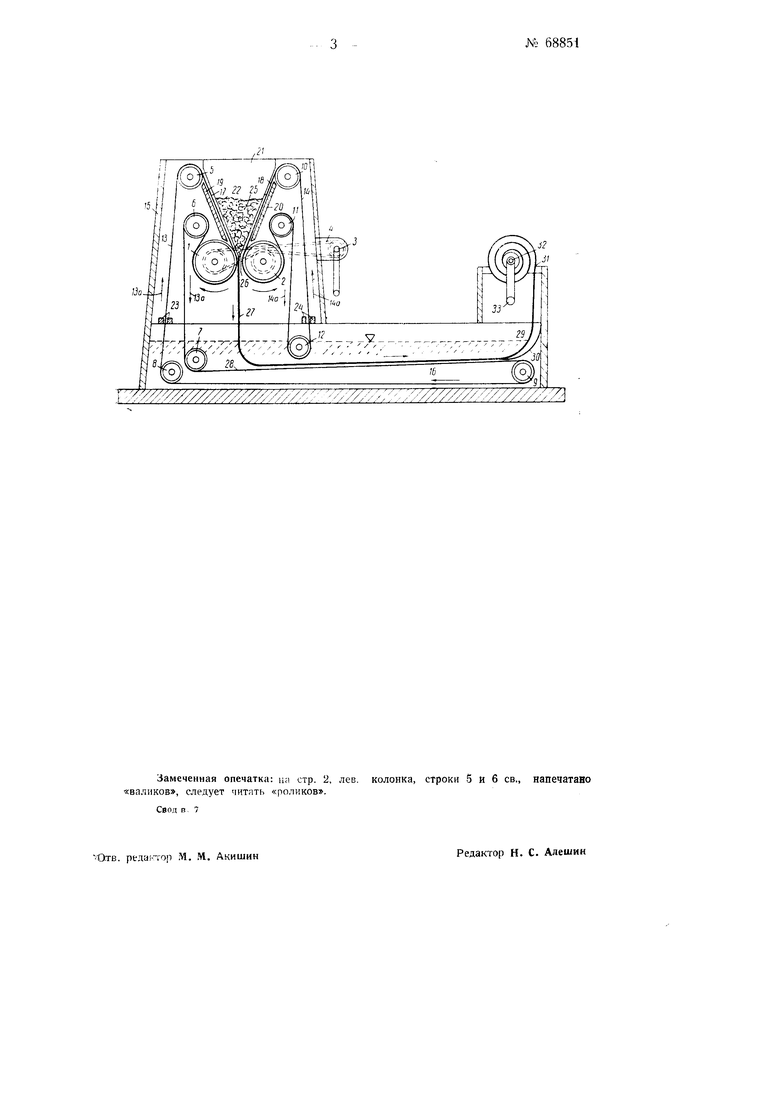

На схематическом чертеже изображено предлагаемое устройство в продольном разрезе.

Два ведущих валика 7 и 2 ленточного пресса установлены горизонтально, из коих валик / в неподвижных,

а валик 2 в подвижных подлинниках, допускающих регулирование зазора между валиками. Вращение валикам передается от приводного устройства J цепью 4. Восемь ведомых валиков 5, (5, 7, 8, 9, 10, /7 и 72 пресса расположены также горизонтально над ведущими валиками и под ними в порядке, показанном на чертеже. На валики и ролики натянуты два холщевых бесконечных полотнища 13 ч 14, как показано на чертеже. Все устройство заключено в закрытый с боков короб 75, нижняя удлиненная часть которого представляет собой резервуар 76, в котором налит раствор глины или подобного материала до отметки выше оси ролика 72.

В верхней части устройства, в зоне между валиками 7 и 2 и роликами 5 и 70, 6 и 77, под наклонными частями 77 и Т8 полотнищ 73 и 74, установлены стенки 79 и 20, которые вместе с клиновидными торцевыми щеками 27 представляют собой закрытый с боков клиновидный бункер 22 с движущимися стенками из полотнищ.

Процесс каландрирования массы состоит в следующем:

Устройство приводится во вращение от нривода 3 и полотнища 73 и J4 получают движение в направлении, как это указано стрелками 73а и 74а. В резервуаре 76 полотнища намокают и смазываются раствором глины. Излишек раствора отжимается с поверхности полотнищ колодками 23 и 24. После того, как полотнища прошли в ванне глинистого раствора несколько оборотов, в бункер 22 загружают горячую массу 25 непосредственно из котла.

Из бункера 22 масса затягивается частями 77 и 78 полотнищ в щель 26 Л1ежду валиками 7 и 2 и прокатывается между ними в ленту 27 требуемой толщины. Так как полотнища 73 и 74 пропитаны раствором глины, прилипания массы к ним не будет. По выходе из валиков прокатанная лента 27 опускается вертикально вниз под собственным весом в резервуар 76 и попадает на движущуюся в нем горизонтально продолженную часть 2iV полотнища 13, охлаждается и

транспортируется в ванне глинистого или подобного раствора к концу 29 резервуара на трап 30 и выходит наружу. В дальнейшем рабочий захватывает конец 37 ленты 27, укрепляет его на оси и, вращая рукоятку 33, сматывает ленту в рулон. Щеки 27 придают ленте правильную форму, так что никакой обрезки краев, как это было при «холодной прокатке, не требуется.

Поверхность ленты во время каландрирования смазывается раствором глины. Часть глины при этом абсорбирует в массу листа. Глиняная или подобная смазка в данном случае заменяет посыпку тальком, применяемую при «холодной прокатке.

Прессование ленты на ленточном прессе производится при беспрерывной загрузке бункера материалом, а на выходе бесконечную ленту разрезают на куски длиной до 10 лг (1 рулон).

Предмет изобретения

1.Способ изготовления рулонного материала из битуминозной массы при помощи ленточного пресса, о тличающийся тем, что ленту материала по выходе ее из пресса пропускают через ванну глинистого или подобного раствора с целью покрытия слоем, предохраняюидим от слипания, а также с целью охлаждения ленты.

2.Устройство для осуществления способа по п. 1, с применением ленточного пресса, состоящего из двух бесконечных полотнищ, натянутых на валики, отличающееся тем, что одно из полотнищ горизонтально продолжено в резервуаре и служит в качестве транспортёра для продвижения отформованной ленты в растворе.

3.Устройство по п. 2, о т л и ч а ющ е е с я тем, что второе полотнище ленточного пресса опущено в резервуар для глинистого раствора с целью смазывания этого полотнища для предотвращения налипания на него массы.

Авторы

Даты

1947-01-01—Публикация

1945-11-12—Подача