Предлагаемое изобретение относится к ленточным прессам, предназначенным для пакетирования или брикетирования металлических отходов и тому подобных материалов. Рабочая часть пресса выполнена в виде двух постепенно сближающихся лент, образующих камеру прессования.

Согласно настоящему изобретению пресс снабжен камерой предварительного прессования, в которой поступающий материал получает начальное уплотнение, прежде чем войдет в суживающееся пространство между гусеничными лентами, где он получает окончательное обжатие и откуда выходит в виде бесконечного пакета или брикета, разрезаемого затем на куски желаемой длины.

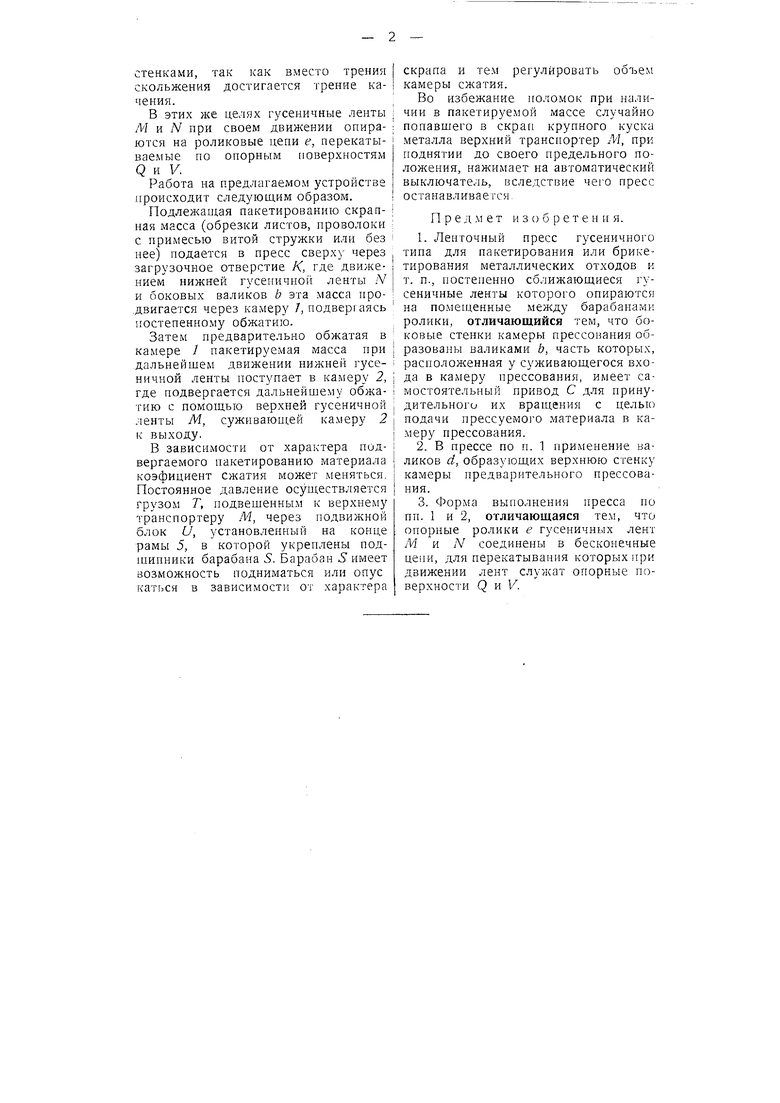

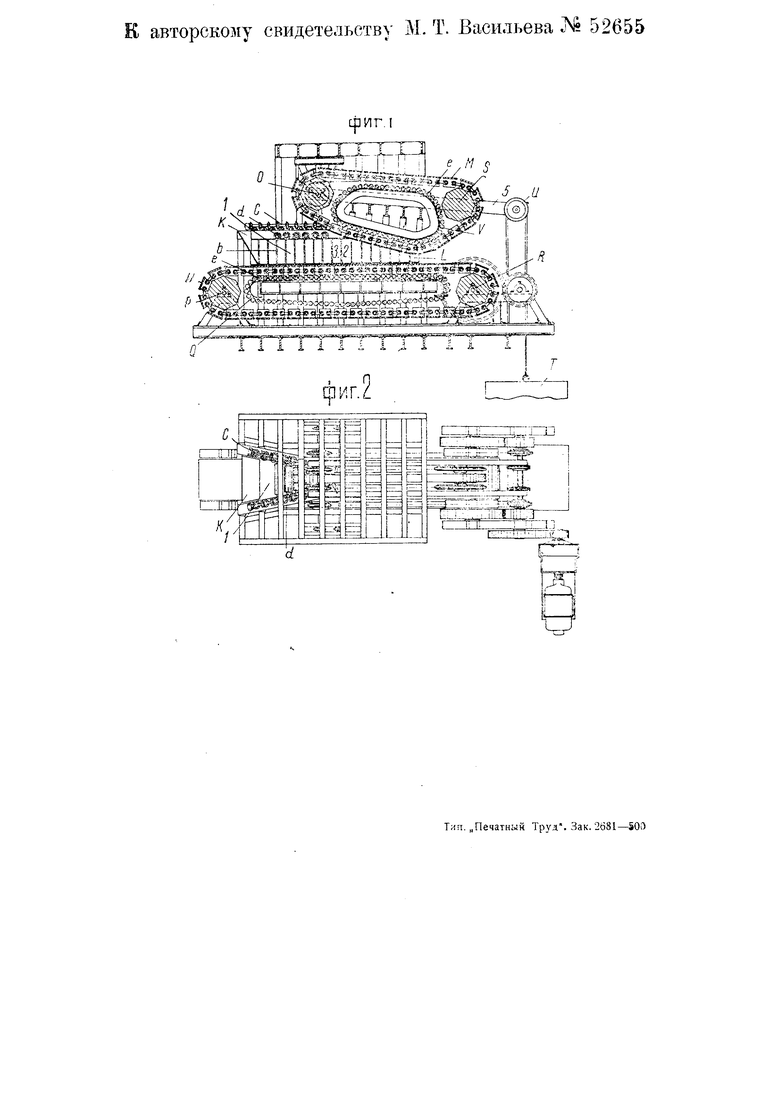

На прилагаемом чертеже фиг. 1 представляет продольный вертикальный разрез пресса; фиг. 2 - вид пресса сверху.

Камера / предварительного прессования имеет основанием переднюю часть нижней гусеничной ленты, боковые же постепенно сближающиеся стенки ее образованы вертикальными валиками Ь, имеющими принудительное вращение от самостоятельного привода С, с целью захвата материала и продвигания его в камеру 2 окончательного прессования (фиг. 1). Верхняя стенка камеры / предварительного прессования образована горизонтально расположенными валиками d, но эти валики как и вертикальные валики 3 боковых стенок камеры 2 окончательного прессования не имеют самостоятельного привода и вращаются лишь силой трения от движения прижатого к ним прессуемого материала.

Верхняя и нижняя стенки постепенно суживающейся 2 пресса образованы двумя бесконечными гусеничными лентами /W и ;V, охватывающими соответственно барабаны О, S, Р, /. Оси барабанов О, Р и R закреплены неподвижно, а ось барабана S может свободно перемещаться вверх и вниз, поворачиваясь относительно оси барабана О.

Валики d верхней стенки камеры f точно так же, как и валики b 3 боковых стенок камеры 2 создают минимальные сопротивления движению материала в камере с подвижными

стенками, так как вместо трения скольжения достигается трение качения.

В этих же целях гусеничные ленты М и N при своем движении опираются на роликовые цепи е, перекатываемые по опорным поверхностям Q и V.

Работа на предлагаемом устройстве происходит следующим образом.

Подлежащая пакетированию скрапная масса (обрезки листов, проволоки с примесью витой стружки или без нее) подается в пресс сверху через загрузочное отверстие К, где движение1м нижней гусеничной ленты N и боковых валиков b эта масса продвигается через камеру 7, подвергаясь постепенному обжатию.

Затем предварительно обжатая в камере / пакетируемая масса при дальнейшем движении нижней гусеничной ленты поступает в камеру 2, где подвергается дальнейшему обжатию с помощью верхней гусеничной ленты М, суживаюп,ей камеру 2 к выходу.

В зависимости от характера подвергаемого пакетированию материала коэфициент сжатия может меняться. Постоянное давление осуществляется грузом Т, подвещенным к верхнему транспортеру М, через подвижной блок и, установленный на конце рамы 5, в которой укреплены подшинники барабана S. Барабан S имеет возможность подниматься или опус кат)Ся в зависимости от характера

скрапа и тем регулировать объем камеры сжатия.

Во избежание поломок при наличии в пакетируемой массе случайно попавшего в скрап крупного куска металла верхний транспортер М, при поднятии до своего предельного положения, нажимает на автоматический выключатель, вследствие чего пресс останавливается.

Предмет изобретен и я.

1.Ленточный пресс гусеничного типа для пакетирования или брикетирования металлических отходов и т. п., постепенно сближающиеся гусеничные ленты которого опираются на помещенные между барабанами ролики, отличающийся тем, что боковые стенки камеры прессования образованы валиками Ь, часть которых, расположенная у суживающегося входа в камеру прессования, имеет самостоятельный привод С для принудительного их вращения с целью подачи прессуемого материала в камеру прессования.

2.В прессе по п. 1 применение валиков d, образующих верхнюю стенку камеры предварительного прессования.

3.Форма выполнения пресса ио пп. 1 и 2, отличающаяся тем, что опорные ролики е гусеничных лент М и N соединены в бесконечные цени, для перекатывания которых при движении лент служат опорные поверхности Q и V.

zzrir:

ziziriLriij Зн-го

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для горячею брикетирования металлической стружки | 1937 |

|

SU52270A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ И БРИКЕТИРОВАНИЯ НЕФТЕБИТУМОВ | 1966 |

|

SU183115A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ | 1972 |

|

SU334088A1 |

| Устройство для брикетирования древесных частиц | 1990 |

|

SU1749034A1 |

| Шнековый пресс | 1961 |

|

SU145409A1 |

| Брикетный пресс | 1949 |

|

SU87068A1 |

| Устройство для брикетирования сыпучих материалов | 1980 |

|

SU919901A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ, ВОЛОКНИСТЫХ ПЛИТ ИЛИ ТОМУ ПОДОБНЫХ | 1994 |

|

RU2066634C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПАКЕТИРОВАНИЯ ХЛОПКА | 1949 |

|

SU84919A1 |

Авторы

Даты

1938-01-01—Публикация

1937-01-21—Подача