Изобретение относится к металлургии легких цветных металлов и может быть использовано для рафинирования жидкого металла в процессе непрерывного литья слитков из алюминиевых сплавов.

Основной задачей при получении качественной отливки является очистка сплавов от твердых и газовых неметаллических включений. Для этого применяют два вида рафинирования алюминиевых сплавов: адсорбционные и неадсорбционные. Механизм адсорбционной очистки осуществляется по следующей схеме: введение в расплав адсорбента, всплывание его на поверхность, адсорбция и удаление адсорбентом газообразных и твердых неметаллических включений. Адсорбционные методы рафинирования включают: продувку газами, газофлюсовую обработку, рафинирование хлористыми солями и др.

Известно устройство для рафинирования алюминиевых сплавов, содержащее емкость для металла, металлопровод в виде полого цилиндра из термостойкого пористого материала и индуктор бегущего магнитного поля (см. /1/ Авторское свидетельство СССР 1097693 опубл. 15.06.1984). К емкости с расплавленным металлом прикреплен горизонтальный цилиндрический металлопровод, поры которого заполнены флюсом. На внутренних стенках металлпровода имеются углубления. К началу цикла рафинирования расплавленный металл удерживается в емкости посредством включения индуктора в режиме электромагнитного запорного вентиля. Затем индуктор в режиме электромагнитного насоса заполняет металлопровод жидким металлом и переключается в режим бегущего электромагнитного поля. При этом изменяется кажущаяся плотность жидкого металла (она зависит от напряженности электромагнитного поля). При определенных значениях напряженности поля неметаллические загрязнения выталкиваются из потока жидкого металла с высокой кажущейся плотностью к внутренним стенкам металлопровода, где они взаимодействуют с флюсом и их продукты задерживаются на стенках металлопровода (в углублениях и порах). При этом флюс должен постоянно находиться в полужидком состоянии (иметь строго фиксированную температуру плавления) для того, чтобы, во-первых, его не вымывало потоком из пор, и, во-вторых, он хорошо контактировал (смачивал) загрязнения. По мере зарастания канала и боковых углублений загрязнениями и истощения флюса металлопровод заменяется на новый (примерно каждые 5 суток). Такой процесс рафинирования весьма трудоемок (требует постоянного изготовления новых металлопроводов, равномерного наполнения пор флюсом), требует точного дозирования компонентов флюса (для точной выдержки температурного интервала) и тщательной его гомогенизации, не обеспечивает стабильную степень рафинирования в процессе одного цикла между заменами металлопровода (по мере зарастания канала и истощения флюса) и допускает вторичное загрязнение расплава металла загрязнениями со стенок металлопровода при переключении индуктора с режима бегущего поля на режим слива металла в литейную форму.

Наиболее близким из известных по технической сущности является устройство для рафинирования алюминия и его сплавов (см. /2/ Авторское свидетельство СССР 1672737 опубл. 11.12.1989), содержащее два вертикально расположенных цилиндрических канала (приемный, в который поступает металл на очистку, и раздаточный, из которого он подается в литейную машину), соединенных сверху и снизу горизонтальными каналами. В этих каналах с помощью индуктора возбуждается электрический ток. В раздаточном канале установлен фильтр из пенокерамики. В приемном цилиндрическом канале расположена система ввода рафинирующего газа, выполненная в виде трубы, на которой закреплены конические: диски. Для создания в цилиндрических каналах вращательного движения жидкого металла устройство оснащено электромагнитными вращателями, которые выполнены в виде катушек, охватывающих вертикальные каналы. При подаче питания на катушки электромагнитных вращателей в цилиндрических каналах возникает вращательное движение жидкого металла. Введенный в канал через трубу инертный либо активный газ за счет наличия такого движения диспергируется на мелкие частицы. Всплывая в жидком металле, эти частицы под действием вращения металла перемещаются к оси канала. Достигнув боковой поверхности конусного диска, они перемещаются к стенкам канала. У основания диска те из частиц, которые за это время успели коагулировать (укрупниться), снова диспергируют (распадаются) на мелкие частицы за счет наличия в этом месте большой окружной скорости металла. Далее процесс повторяется. Эффект очистки жидкого металла состоит в том, что частицы газа, двигаясь в потоке металла, сталкиваются с неметаллическими включениями и выносятся (флотируют) на поверхность.

Верхняя поверхность металла в обоих каналах свободно сообщается с атмосферой и поэтому покрывается окисной пленкой, которую желательно стабилизировать, чтобы окислы (загрязнения) не попадали в расплав металла. При этом если в приемном канале стабилизация в принципе невозможна из-за непрерывно льющегося сверху металла, то в раздаточном канале устанавливается постоянное течение и на поверхности образуется окисная пленка. Однако вследствие изгиба линий электромагнитного поля на участке цилиндрический канал - верхний соединительный канал возникает вихревое движение металла, которое периодически разрушает окисную пленку на поверхности расплава, вызывая его загрязнение. Применение фильтра полностью исключает движение металла на его поверхности.

Также положительным моментом является хорошая диспергация пузырьков газа в расплаве с образованием большой межфазной реакционной поверхности.

Однако в данном техническом решении возможности очистки расплава от загрязнений в поле центробежных сил используются лишь частично. Известно, что загрязнения в расплаве металла можно условно разделить на легкие (газовые, главным образом водород) и тяжелые (твердые продукты реакции кислорода, азота, водорода с твердыми или жидкими металлами, а также включения в виде следов нежелательных элементов, таких как углерод, карбид алюминия, карбид кальция, сера, фосфор). Эти загрязнения ведут себя в центробежном поле по-разному: легкие устремляются к оси, а тяжелые - к стенке цилиндрического канала. Таким образом, в описанном техническом решении не предусмотрена очистка от тяжелых загрязнений.

Но и задача очистки от легких загрязнений решена не полностью. Известно (см. /3/ Красников, А.И. Известия АН СССР. ОТН. №1 1946. /4/ Явоиский, В.И. Удаление водорода из металлов при использовании электрического поля. // Труды НТО черной металлургии. - Металлургиздат, 1955. Т.4.), что в расплавленных металлах водород частично или полностью находится в виде протонного газа. В сравнении с атомами металлов протон весьма мал по размеру и, следовательно, в этой форме водород обладает весьма высокой подвижностью. Установлено также (см. /5/ Иванов В.Л. Влияние окислов алюминия на процессы газонасыщенности и газовыделения в алюминии и его сплавах. // Литейное производство. 1963. - №1. /6/ Коротков В.Г. Дегазация алюминиевых сплавов постоянным током при атмосферном давлении. // Литейное производство. 1957. №2. С.8.), что в некоторых случаях, наряду с атомарным водородом, в сплаве присутствует молекулярный водород, адсорбированный на различного рода твердых включениях, главным образом, окисных пленках, взвешенных в расплаве. Т.е. водород может одновременно присутствовать в алюминиевых сплавах в трех формах (в диссоциированном состоянии в виде протонного газа, в диссоциированном состоянии в атомарной форме, в молекулярном состоянии в свободном виде). Эти обстоятельства требуют создания условий для максимально возможного увеличения межфазной реакционной поверхности и наличия свободных электронов для перевода диссоциированных форм водорода в молекулярную с последующим быстрым выводом водорода на поверхность и быстрого его удаления из устройства рафинирования.

Другой недостаток заключается в том, что открытая для атмосферного кислорода и паров воды поверхность расплава создает условия для внесения дополнительных (окисных) загрязнений с поверхности расплава в приемном канале.

Это устройство выбрано в качестве прототипа предложенного решения.

Целью настоящего изобретения является повышение эффективности удаления легких и тяжелых загрязнений из расплава металла.

Для достижения данной цели созданы два варианта устройства для рафинирования алюминия и его сплавов

По первому варианту устройство для рафинирования алюминия и его сплавов содержит корпус с входным и выходным каналами, закрытый сверху герметичной крышкой, внутри которого размещены гидравлически связанные с образованием сообщающихся сосудов буферная емкость и вертикальная футерованная рабочая камера, вокруг нижней части которой размещены катушки магнитогидродинамического турбулизатора, а в ее верхней части на внутренней поверхности перед выходным каналом находится кольцеобразный барьер, а на внешней поверхности - магнитогидродинамический вращатель, при этом через крышку в рабочую камеру введены патрубок вакуум-системы и дозатор для флюса.

По второму варианту устройство для рафинирования алюминия и его сплавов содержит корпус с подъемной крышкой, внутри которого размещены гидравлически связанные с образованием сообщающихся сосудов буферная емкость и рабочая камера, в верхней части которой установлен магнитогидродинамический вращатель, причем во внутреннюю стенку рабочей камеры перед выходным каналом установлен кольцевой барьер, при этом в нижней части рабочей камеры в стенку вмонтирован полусферический электрод, подключенный к положительному полюсу источника постоянного напряжения, а электрод, подсоединенный к отрицательному полюсу источника постоянного напряжения, представляет собой проводящий стержень, имеющий перфорацию и осевой канал, и установленный в рабочей камере с возможностью погружения своей нижней части в жидкий металл в процессе работы установки, таким образом, что его осевой канал совпадает с вертикальной осью симметрии рабочей камеры, при этом осевой канал электрода связан с вакуум-системой.

Данная группа изобретений поясняется следующими иллюстрациями;

На фиг.1 изображено устройство для рафинирования алюминия и его сплавов (вариант 1). Устройство состоит из корпуса аппарата 1, который сверху на время обработки металла закрывается герметичной подвижной крышкой 2. Жидкий металл подается по входному каналу 3 в приемный цилиндрический канал 4, который гидравлически связан с раздаточным цилиндрическим каналом 5 горизонтальным соединительным каналом 6 и образует с ним сообщающиеся сосуды. Вокруг нижней части раздаточного цилиндрического канала 5 в футеровке находятся катушки магнитогидродинамического турбулизатора 7. Вокруг верхней части раздаточного цилиндрического канала 5 находится магнитогидродинамический вращатель 8. В раздаточный цилиндрический канал сверху встроена система ввода рафинирующего агента (флюса) 9 и патрубок вакуум-системы 11. На внутренней поверхности футеровки раздаточного цилиндрического канала 5 перед выходным каналом 14 находится кольцевой барьер 10. Легкие загрязнения 12 и тяжелые загрязнения 13 разделяются в верхней части раздаточного цилиндрического канала 5.

Устройство для рафинирования алюминия и его сплавов по первому варианту работает следующим образом. Жидкий металл подается по входному каналу 3 в приемный цилиндрический канал 4. Далее он поступает по соединительному каналу 6 в нижнюю часть раздаточного цилиндрического канала 5, в котором интенсивно перемешивается в турбулентном режиме магнитогидродинамическим турбулизатором 7 (например, несколько электромагнитных катушек, разделенных в осевом и радиальном направлении и установленных под углом, переключающихся по специальной программе). При этом создаются условия для перехода водорода в молекулярную форму и его интенсивной диффузии через границу раздела фаз. Кроме того, в область турбулентного течения с помощью системы ввода рафинирующего агента 9 подается флюс для перевода К и Na в нерастворимую форму.

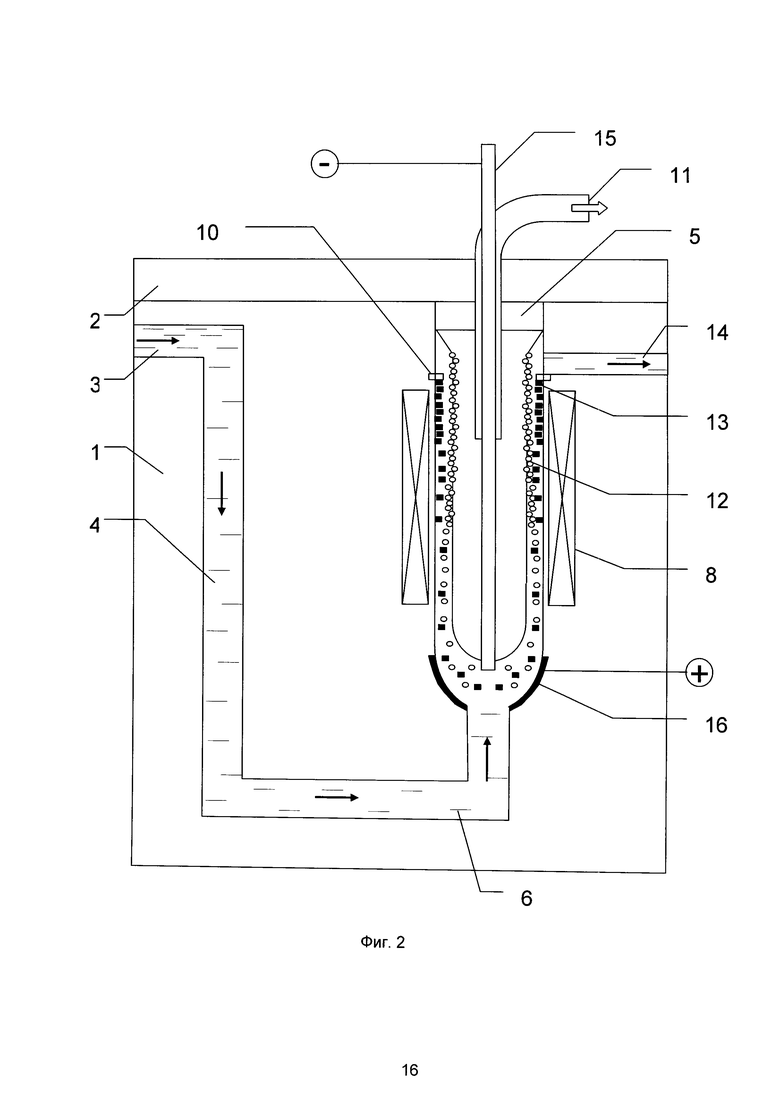

Также для достижения поставленной цели создано устройство (фиг.2) для рафинирования алюминия и его сплавов (вариант 2).

Устройство состоит из футерованного корпуса 1 с подъемной крышкой 2. Жидкий металл подается через входной канал 3 в приемный цилиндрический канал 4, который в нижней части гидравлически связан через горизонтальный соединительный канал 6 с раздаточным цилиндрическим каналом 5 и образует с ним сообщающиеся сосуды.

Раздаточный цилиндрический канал 5 снаружи обхватывается магнитогидродинамическим вращателем 8. В стенку раздаточного цилиндрического канала 5 перед выходным каналом 14 установлен кольцевой барьер 10, который задерживает более тяжелые загрязнения 13. В нижней части раздаточного цилиндрического канала 5 в его стенку вмонтирован цилиндрический (полусферический) электрод 16, выполненный, например, из графита или титана и имеющий контакт с жидким металлом. Электрод 16 является анодом и подключается к положительному полюсу источника постоянного напряжения. Катод 15 представляет из себя проводящий цилиндрический стержень, установленный соосно внутри раздаточного цилиндрического канала 5. Катод 15 в верхней части имеет перфорацию и осевой канал, который связан с вакуум-системой 11. Катод 15 подключается к отрицательному полюсу источника постоянного напряжения и своим нижним концом опускается в жидкий металл.

Устройство работает следующим образом. Жидкий металл через входной канал 3, приемный цилиндрический канал 4 и горизонтальный соединительный канал попадает в раздаточный цилиндрический канал 5. В нижней части раздаточного цилиндрического канала 5 металл проходит зону между электродами 15 и 16, где подвергается действию постоянного электрического тока. В зоне возле катода 15 происходит восстановление растворенного водорода в протонном состоянии до молекулярной формы и выделение его в виде пузырьков. В свою очередь молекулы водорода взаимодействуют с атомами K, Na с образованием нерастворимых гидридов KH2, NaH2 в твердом состоянии. Далее металл попадает в зону действия магнитогидродинамического вращателя 8, где интенсивно раскручивается, образуя кольцевой канал (воронку). В этом кольцевом канале тяжелые загрязнения 13 скапливаются у стенки и задерживаются кольцевым барьером 10. Легкие загрязнения 12 скапливаются на поверхности вращающегося металла. Тяжелые загрязнения в течение технологического цикла очистки остаются в раздаточном цилиндрическом канале 5 и удаляются оттуда с остатками металла после окончания процесса.

Внутри раздаточного цилиндрического канала 5 с помощью вакуум-системы 11, подключенной к перфорированному аноду 15, создается разрежение, которое способствует эффективной дегазации металла с большой площади свободной поверхности. Водород через перфорацию в катоде 15 удаляется из раздаточного цилиндрического канала 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2598727C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 2001 |

|

RU2194779C2 |

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2598631C2 |

| УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2607891C2 |

| Устройство для рафинирования металла | 1982 |

|

SU1039975A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| СПОСОБ ПЕРЕПЛАВКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2677549C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 1998 |

|

RU2130503C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

Изобретение относится к устройству для рафинирования жидкого алюминия и его сплавов в процессе непрерывного литья слитков из алюминиевых сплавов. Устройство содержит корпус с входным и выходным каналами, закрытый сверху герметичной крышкой, внутри которого размещены гидравлически связанные с образованием сообщающихся сосудов буферная емкость в виде приемного канала и вертикальная футерованная рабочая камера в виде раздаточного цилиндрического канала, вокруг нижней части которой размещены катушки магнитогидродинамического турбулизатора. В ее верхней части на внутренней поверхности перед выходным каналом выполнен кольцеобразный барьер. На внешней поверхности расположен магнитогидродинамический вращатель. Через крышку в рабочую камеру введены патрубок вакуум-системы и емкость-дозатор для флюса. Обеспечивается повышение эффективности удаления легких и тяжелых загрязнений из расплава металла. 2 н.п. ф-лы, 2 ил.

1. Устройство для рафинирования алюминия и его сплавов, содержащее корпус с входным и выходным каналами, закрытый сверху герметичной крышкой, внутри которого размещены буферная емкость в виде приемного канала и вертикальная футерованная рабочая камера в виде раздаточного цилиндрического канала, гидравлически связанные горизонтальным соединительным каналом с образованием сообщающихся сосудов, вокруг нижней части раздаточного цилиндрического канала размещены катушки магнитогидродинамического турбулизатора, вокруг верхней части раздаточного канала на его внешней поверхности размещен магнитогидродинамический вращатель, а на внутренней поверхности раздаточного канала в верхней его части перед выходным каналом выполнен кольцеобразный барьер, при этом в раздаточный канал встроены дозатор системы ввода флюса и патрубок вакуум-системы, введенные сверху через крышку.

2. Устройство для рафинирования алюминия и его сплавов, содержащее корпус с подъемной крышкой, внутри которого размещены буферная емкость в виде приемного канала и вертикальная футерованная рабочая камера в виде раздаточного цилиндрического канала, гидравлически связанные горизонтальным соединительным каналом с образованием сообщающихся сосудов, вокруг верхней части раздаточного канала установлен магнитогидродинамический вращатель, причем во внутренней стенке раздаточного канала перед выходным каналом выполнен кольцевой барьер, при этом в нижней части раздаточного канала в его стенку вмонтирован с возможностью контактирования с жидким металлом анод в виде полусферического электрода, а катод выполнен в виде установленного соосно внутри раздаточного канала проводящего стержня с возможностью контактирования с жидким металлом, который имеет перфорацию и осевой канал, ось которого совпадает с вертикальной осью симметрии раздаточного канала, соединенный с вакуум-системой.

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНОГО РАСПЛАВА | 1998 |

|

RU2130502C1 |

Авторы

Даты

2016-09-27—Публикация

2012-10-08—Подача