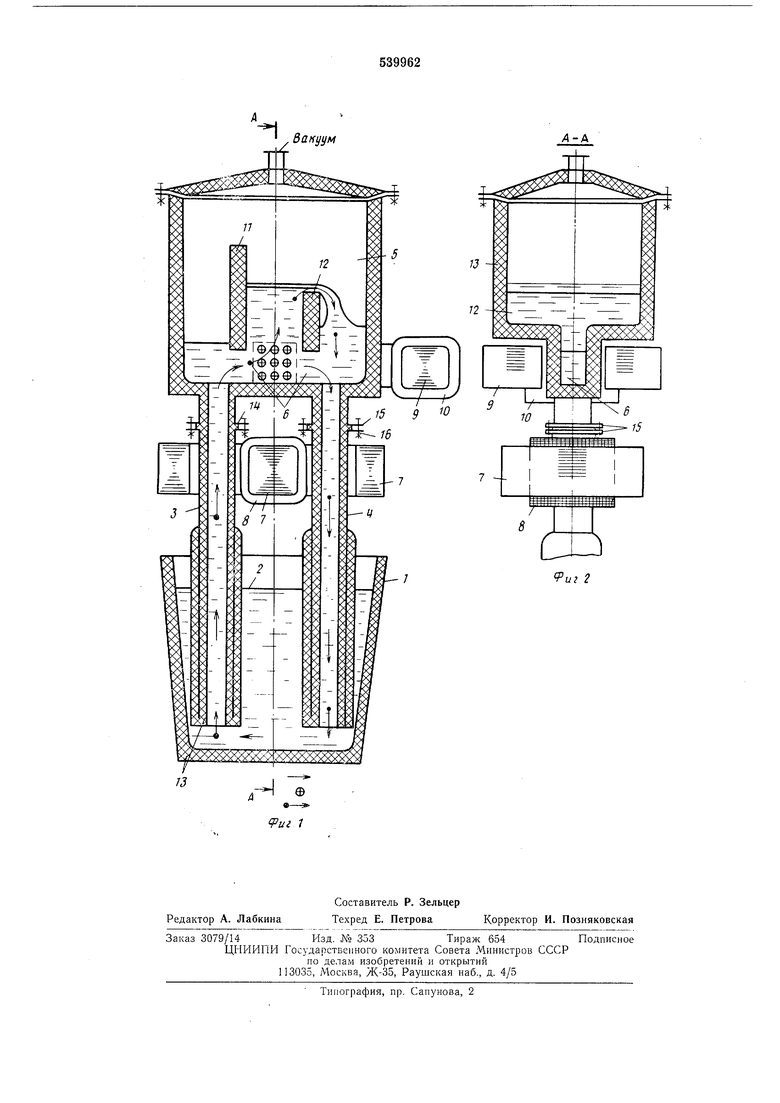

кий металл 2, содержащийся в емкости 1, и с помощью вакуумного насоса создают разрежение в вакуумной Камере 5. Лсд действием разности атмосферного действия и остаточного давления в вакуумной камере жидкий металл иостунает через металлопроводы 3 и 4 в вакуумную камеру и, заполняя канал 6, образует жидкометаллический виток, обхваченный замкнутым магнитопроводом 7 индуктора 8. Подают переменное напряжение на индуктор 8, в результате чего в жидкометаллическом витке индуктируется электрический ток. При подаче напряжения на индуктор 10 с разомкнутым магнитопроводом 9 в зазоре последнего создается магнитное поле. В результате взаимодействия электрического тока и магнитного поля возникает электромагнитная сила, ПОД действием которой жидкий металл движется вверх («облегчается). В .результате этого уровень металла в указанной части камеры повысится. При дальнейшем увеличении мощности на индукторах 8 и 10 или на одном из них металл начнет переливаться через вторую перегородку 12.

Уровень металла в части камеры, соединеяной с металлопроводом 3 ниже, чем необходимо для компенсации разности между атмосферным давлением .и остаточным давлением в вакуумной камере, а в части камеры, соединенной с металлопроводом 4, - выще. Таким образом, по металлопроводу 3 металл непрерывно будет подниматься из емкости 1 в вакуумную камеру, затем по-ступать в про-странство между -перегородками и через перегородку 12 струей переливаться к металлопроводу 4, а затем обратно в емкость 1.

Осуществляя процесс циркуляционного вакуумирования в течение определенного промежутка времени, добиваются необходимой степени дегазации металла, отключают вакуумный насос, разгерметизируют камеру б, при этом остатки металла в металлопроводах и камере сливают в емкость. Процесс обработки заверщен.

В случае отсутствия перегородки 12 в вакуумной камере 5 процесс циркуляции металла протекает аналогично за счет разности уровней металла в частях камеры б, разделенныхперегородкой 11, но он менее интенсивен.

так как не осуществляется вакуумирование металла в тонком слое (струйное вакуумирование).

Перегородка 11 может быть расположена в любом месте между металлопроводом 3 и серединой канала 6, расположенной в зазоре магнитопровода 9. Наиболее эффективная работа устройства обеспечивается при расположении этой перегородки между металлопроводом 3 и пространством в канале 6, по которому замыкается магнитный поток электромагнита 9-10. Аналогично относительно канала и металлопровода 4 может быть расположена и перегородка 12, но лучшее место ее расположения между пространством в канале 6, по которому замыкается магнитный поток электромагнита 9-10, и металлопроводом 4. Устройство позволяет получать металл 1C более низким содержанием газов в виду того, что ан «нтенсивио перемешивается в вакуумной камере .и на него воздействует электромагнитная сила, создающая эффект «облегчения, что способствует зарождению пузырьков газа в жидком металле. Устройство может быть выполнено с малыми габаритами и применяться для обработки стали или чугуна не только в большегрузных ковшах на -металлургических заводах, но ,и в ковшах на 1-2 т в литейных цехах машиностроительных заводов.

Формула изобретения

Устройство для вакуумной обработки жидкого металла -циркуляционным методом, содержащее вакуумную камеру с металлопроводами, Соединенными с ее нижней частью и обх1вачениыми -индуктором с замкнутым металлопроводом, отличающееся тем, что, с целью интенсификации процесса вакуумирования, вакуумная камера снабжена вертикальными перегородками раз-ной высоты, расположенными последовательно .одна за другой между двумя металлонроводами, при этом ниж-няя часть камеры выполнена в в-иде горизонтального канала, размещенного в зазоре разомкнутого магнитопровода с -индуктором. Vm 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА | 1973 |

|

SU434105A1 |

| Устройство для заливки металла | 1980 |

|

SU858245A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ РАЗДАТОЧНАЯ ПЕЧЬ | 1988 |

|

RU2007682C1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ и ПОДАЧИ | 1973 |

|

SU366928A1 |

| Магнитодинамическая раздаточная печь | 1986 |

|

SU1381737A1 |

| Устройство для обработки металла | 1987 |

|

SU1470779A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1973 |

|

SU423999A1 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| Индукционная канальная печь | 1985 |

|

SU1364845A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 1990 |

|

RU1688767C |

Авторы

Даты

1976-12-25—Публикация

1974-07-01—Подача