Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей.

Для изготовления гнутых профилей применяют заготовку, ширина которой определяется шириной развертки профиля с учетом приращения ширины мест изгиба в процессе формоизменения полосы. Ширина заготовки обычно изменяется в пределах допуска на неточность порезки, составляющего 1...2 мм. При профилирований такой заготовки, а также из-за недостаточного ее направления и центрирования в валках возникает разноширинность периферийных участков профиля по длине, смятие и волнистость кромок профиля.

Для предупреждения указанных дефектов увеличивают ширину заготовки за счет

технологических припусков и выполнения на подгибаемых полках технологических отбортовок, в калибрах валков к кромкам прикладывают поперечные силы, обеспечивающие уменьшения и стабилизацию расстояния между кромками при профилировании, применяют ослабленные режимы формовки, а следовательно,и повышенное количество технологических переходов, применяют центрирование заготовки в закрытых калибрах валков, устанавливают проводковую арматуру в стане.

Все эти мероприятия лишь частично устраняют приведенные недостатки и в ряде случаев не позволяют получить профили заданного качества в оптимальном количестве технологических переходов.

Известен способ изготовления гнутых профилей с отбортовками, по которому форСО XS

мообразование профиля производят путем последовательной подгибки боковых стенок и отбортовок профиля, причем первоначально подгибку боковой стенки и отбортовки осуществляют на одинаковые углы, а при достижении угла, близкого 70°, - на разные углы, принимая углы подгибки отбортовки больше угла подгибки боковых стенок на величину до 20° с постепенным уменьшением этой разницы и сведением ее к нулю перед последним переходом.

Однако в ряде случаев при изготовлении профилей не представляется возможным надежно центрировать профиль в калибрах при их формовке в валках. Это приводит к разноширинности участков профиля по длине и их переформовке в процессе профилирования смятию и волнистости кромок. В связи с этим для предупреждения смещения заготовки в калибре валков применяют ослабленные режимы формовки, а следовательно, и повышенное количество технологических переходов, что приводит к повышенным энергозатратам на формовку и усложнению конструкции стана.

Известен способ изготовления гнутых коробчатых профилей, включающий последовательное формообразование по переходам с применением поперечного сжатия в валках, по которому на первых переходах на заготовке выполняют технологические отбортовки, затем производят подгибку полок и стенок свободной гибкой, а на последующих переходах при достижении формы профиля, близкой к конечной, производят подгибку и поперечное сжатие полок, воздействуя валком на места сопряжения полки и отбортовки.

Недостатком этого способа является то, что он не применим для профиля открытой формы и гофрированных листовых, а также повышенный расход металла из-за выполнения технологических отбортовок. К недостаткам этого способа следует также отнести повышенные энергозатраты в закрытых калибрах из-за перепада скоростей и значительных давлений при поперечном сжатии полок.

Известен также способ изготовления гнутых коробчатых профилей в валках, по которому с целью улучшения качества профилей за счет предупреждения смещения заготовки в валках, переформовки ее участков и смятия кромок, в каждом переходе к смыкающимся элементам с внутренней стороны полузакрытой полости формуемого профиля прикладывают усилие, обеспечивающее дополнительное центрирование профиля относительно оси профилирования.

Недостатком этого способа является то, что из-за неточности размеров заготовки по ширине возникает разноширинность полок профиля. Кроме того, этот способ имеет ограниченное применение лишь для профилей полузакрытой формы и не применим для профилей формы и листовых гофрированных.

Наиболее близким к изобретению явля0 ется способ изготовления гнутых профилей, по которому в валках стана на первом переходе при многопереходной формовке заготовки формуют гофр на центральном участке заготовки с уменьшением

5 расстояния между ее кромками, затем осуществляют подгибку, крайних участков заготовки, а на последних переходах профиль окончательно доформовывают. При этом отформовку гофра на цент0 ральном участке заготовки осуществляют приложением к ее кромкам поперечных сжимающих усилий, фиксируя расстояние между кромками, подгибку крайних участков заготовки производят центрируя ее от5 носительно кромок, а на последних переходах крайние участки профиля зажимают и осуществляют растяжение центрального участка профиля до конечных размеров путем его формоизменения с последующим

0 выпрямлением этого участка.

Недостатком этого способа является то, что при изготовлении профилей со сравнительно широкими периферийными участками, когда ЬгХЮ...50) S, где Ьп и S - ширина

5 и толщина периферийных участков, на первых переходах в процессе формовки гофра приложением к ее кромкам поперечных сжимающих усилий наблюдается потеря устойчивости поперечно сжимаемых перифе0 рийных участков и смятие кромок заготовки, возникает волнистость вдоль кромок. При этом вследствие потери устойчивости поперечно сжимаемых участков не обеспечивается стабильная форма профиля по длине,

5 наблюдается разноширинность как отдельных элементов, так и профиля в целом.

Целью изобретения является повышение качества профилей за счет предупреждения разноширинности, смятия и

0 волнистости кромок профиля.

Поставленная цель достигается тем, что при многопереходной формовке заготовки в валках стана на первых переходах центральный участок заготовки искривляют

5 подгибкой в волнистый, а затем осадкой искривленного участка увеличивают ширину заготовки до получения фиксированного расстояния между кромками. При этом искривлении центрального участка заготовки в волнистый ширину заготовки изменяют на

величину А Вт, определяемую из соотношения Д Bi (2.,.10)5 , а при осадке искривленного участка ширину заготовки увеличивают на величину А В2, определяемую из соотношения А В2 5...(ABi - (3) где б - допускаемое отклонение на неточность размера по ширине заготовки.

При изготовлении гнутых профилей путей многопереходной формовки заготовки в валках стана первоначально центральный участок заготовки подгибкой искривляют в волнистый.

Первоначальное искривление центрального участка заготовки подгибкой в волнистый позволяет уменьшить расстоя- ние между ее кромками без приложения к кромкам заготовки поперечных сжимающих усилий. Упомянутое искривление центрального участка заготовки производится путем приложения усилий, создающих изги- бающий момент непосредственно на фор- моизменяемом участке, причем усилия прикладывают с помощью горизонтальных валков, а не вертикальных роликов, что также улучшает условия формоизмене- ния заготовки, исключая волнистость и смятие кромок.

Затем осадкой искривленного участка увеличивают ширину заготовки до получения заданного фиксированного расстояния между кромками, после чего профиль до- формовывают.

Осадка искривленного участка для увеличения ширины заготовки до фиксированного расстояния между кромками производится без приложения сил к кромкам в калибре .валков. Усилия прикладываются к поверхности заготовки, что позволяет получать профили без смятия и волнистости вдоль кромок. Кроме того, цен- трирование имеющей стабильную ширину заготовки относительно кромок уменьшает при подгибке крайних участков профиля их разноширинностьи непостоянство ширины по длине и позволяет получить профили со стабильными по длине и повышенной точности размерами.

При этом целесообразно при искривлении центрального участка заготовки в волнистый ширину заготовки уменьшать на величину, в 2...10 раз превышающую допускаемое отклонение на неточность размера по ширине заготовки, т.е. АВт (2...10)6.

Уменьшение ширины заготовки при искривлении центрального участка в волни- стый на величину, в 2...10 раз превышающую допускаемое отклонение на неточность размера по ширине заготовки (( ...2 мм), позволяет стабилизировать расстояние между кромками, а в дальнейшем при профилировании исключить влияние неточности размера по ширине заготовки на качество и точность размеров профиля.

При уменьшении ширины заготовки при искривлении центрального участка в волнистый на величину, менее чем в 2 раза превышающую допускаемое отклонение на неточность размера по ширине заготовки, не удается исключить влияние неточности размера по ширине заготовки (д 1...2 мм) и наблюдается разноширинность элементов профиля, особенно со сравнительно широкими периферийными участками. Кроме того, из-за смещения заготовки в калибре наблюдается продольное скручивание, возникает волнистость и смятие кромок,

При увеличении ширины заготовки за счет искривления центрального участка в волнистый на величину, более, чем в 10 раз превышающую долускаемое отклонение на неточность размера по ширине заготовки, имеет место неоправданное увеличение количества технологических переходов и энергозатрат на формовку.

осадке искривленного участка целесообразно ширину заготовки увеличивать на величину в диапазоне от допускаемого отклонения на неточность по ширине до разности между величиной предварительного уменьшения ширины заготовки при ис- кривлении ее центральной части и отклонением на неточность размера по ширине заготовки, т.е.А В2 5 ...(А ).

Увеличение ширины заготовки при осадке искривленного участка на величину в диапазоне от допускаемого отклонения д на неточность по ширине заготовки до разности между величиной предварительного уменьшения ширины заготовки при искривлении ее центральной части и отклонением на неточность размера по ширине заготовки (Д Bi-(5 ) позволяет получить стабильную по ширине заготовку, центрирование которой относительно кромок уменьшает при подгибке крайних участков профиля их разноширинность и непостоянство ширины по длине и позволяет получить профили со стабильными по длине и повышенной точности размерами.

При увеличении ширины заготовки при осадке менее чем на величину отклонения на неточность размера по ширине заготовки поставленная цель не достигается, так как не представляется возможным стабилизировать по длине ширину заготовки в связи с тем, что не достигается необходимое повышение точности формуемой заготовки по ширине, и в дальнейшем при формообразовании заготовки ее центрирование и фиксация в калибре валков не обеспечиваются. В дальнейшем это приводит к смещению профиля в калибре валков и разноширинности его участков, смятию и волнистости кромок.

Увеличение ширины заготовки после искривления более чем на величину разности между величиной предварительного уменьшения ширины заготовки и отклонением на неточность размера по ширине заготовки не дает положительных результатов, так как не представляется возможным стабилизировать ширину заготовки по длине и исключить влияние неточности заготовки по ширине на качество изготавливаемых профилей.

В дальнейшем для получения заданных размеров профиля производят доформовку профиля и при зажатых крайних участках - растяжение центрального участка до конечных размеров.

Все технологические приемы могут быть осуществлены за счет воздействия на заготовку валков в процессе формообразования профиля на профилегибочном стане. Положительный эффект при осуществлении изобретения получают благодаря тому, что искривление центрального участка заготовки производится путем приложения усилий, создающих изгибающий момент с помощью горизонтальных приводных валков, что исключает волнистость и смятие кромок.

Последующая осадка предварительно искривленного центрального участка производится также без приложения усилий к кромкам в калибре валков и позволяет получить фиксированное расстояние между кромками без их смятия, центрирование заготовки со стабильной шириной относительно кромок уменьшает разноширинность крайних подгибаемых элементов.

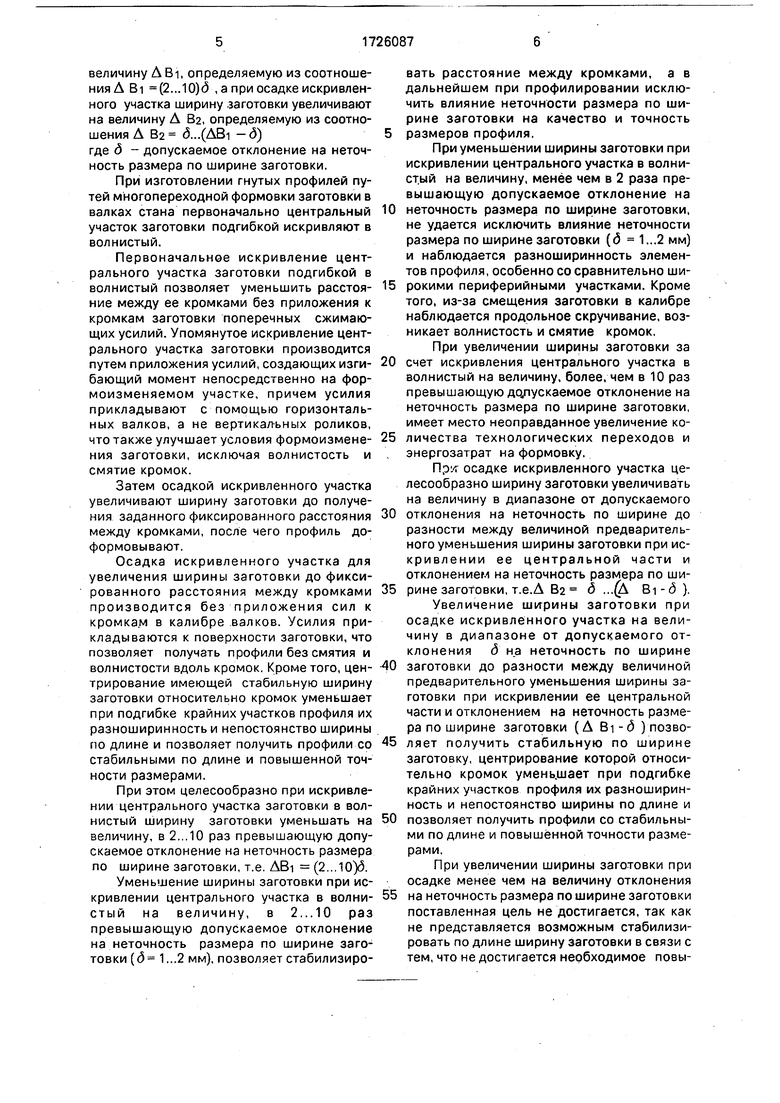

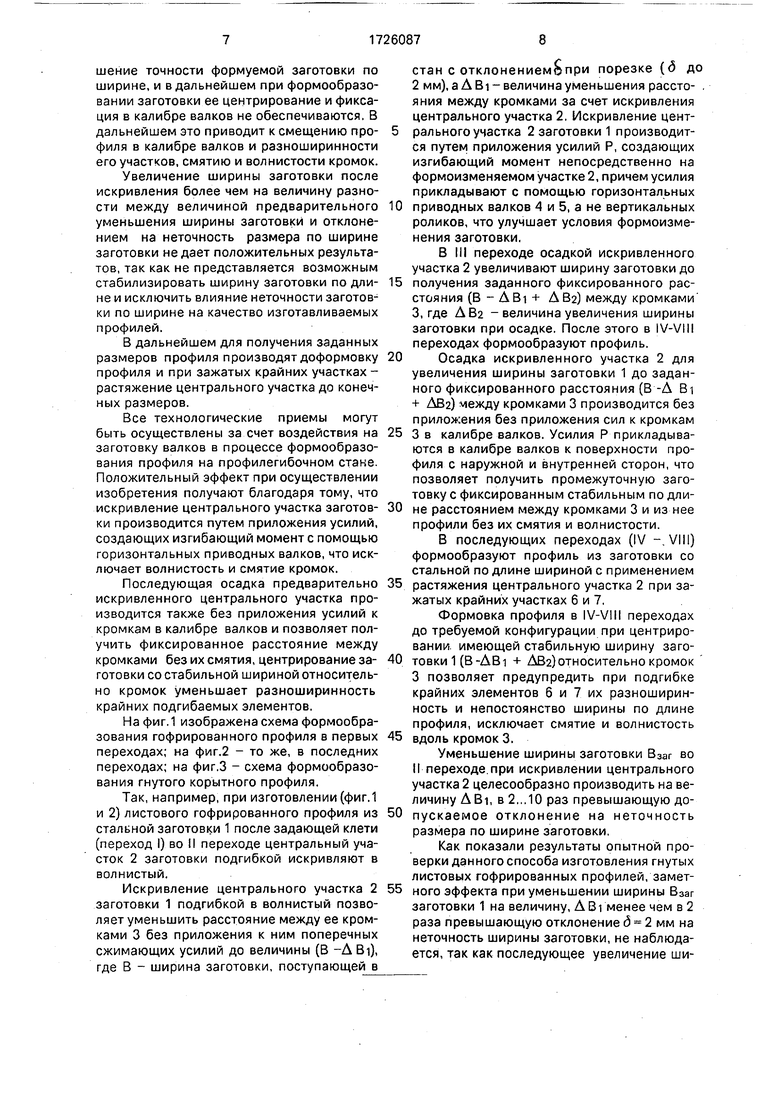

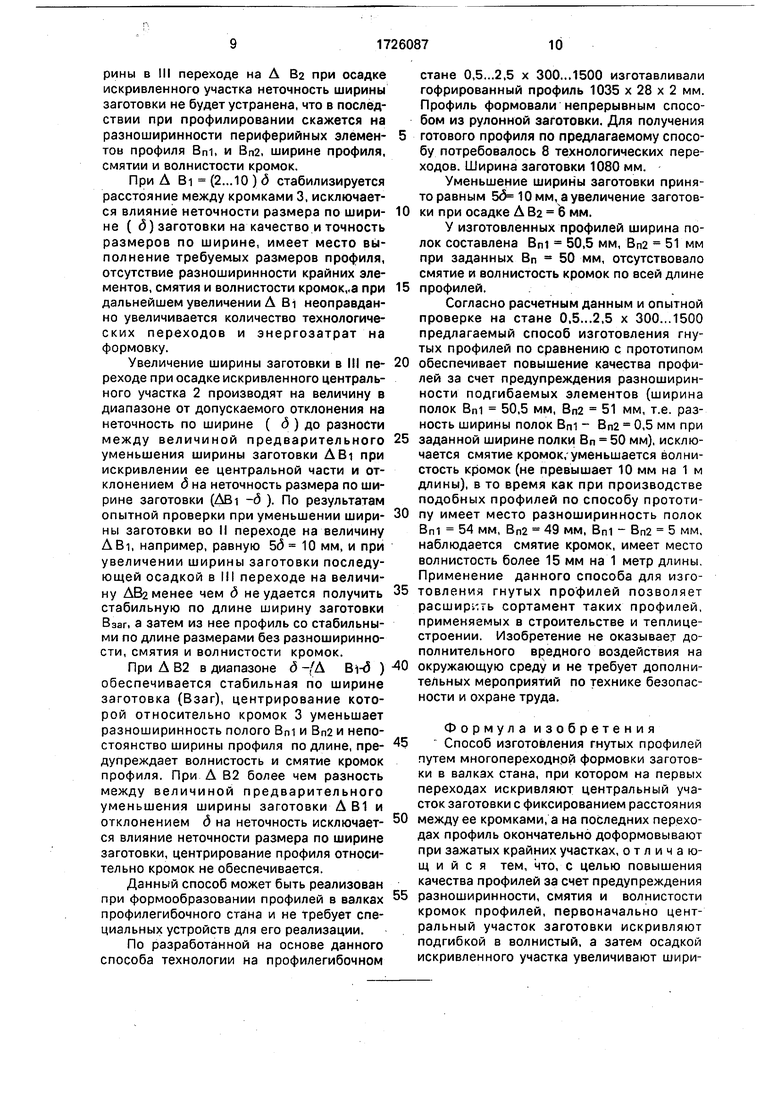

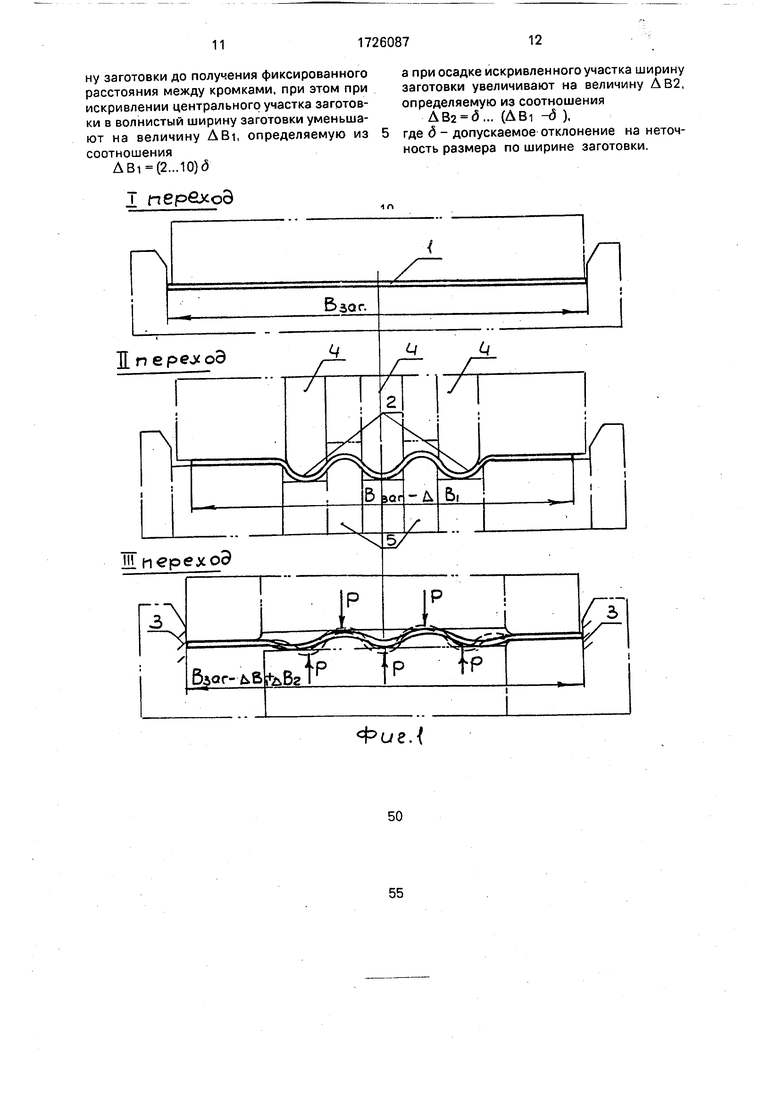

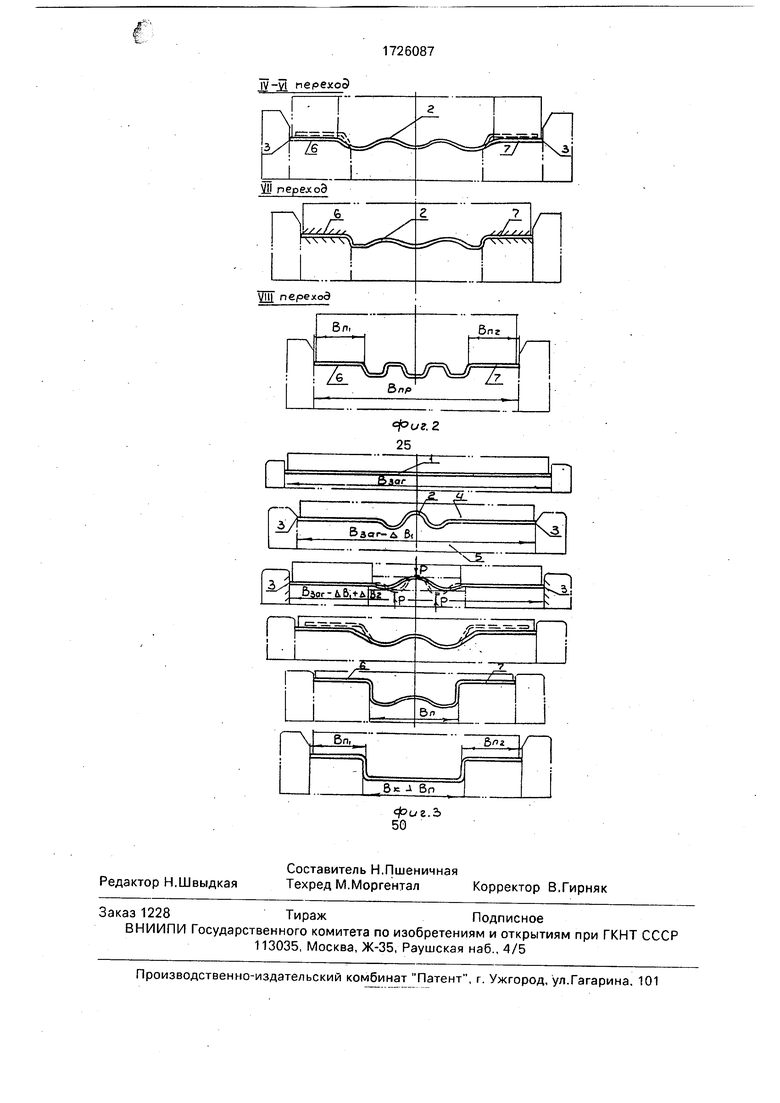

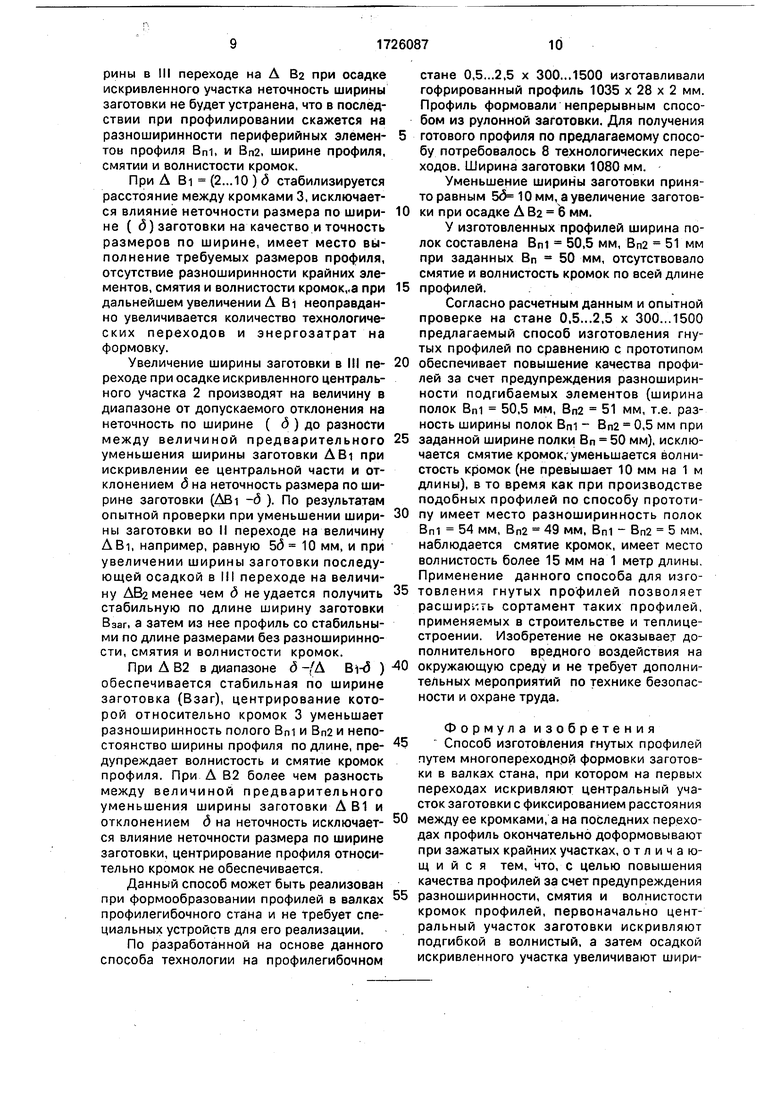

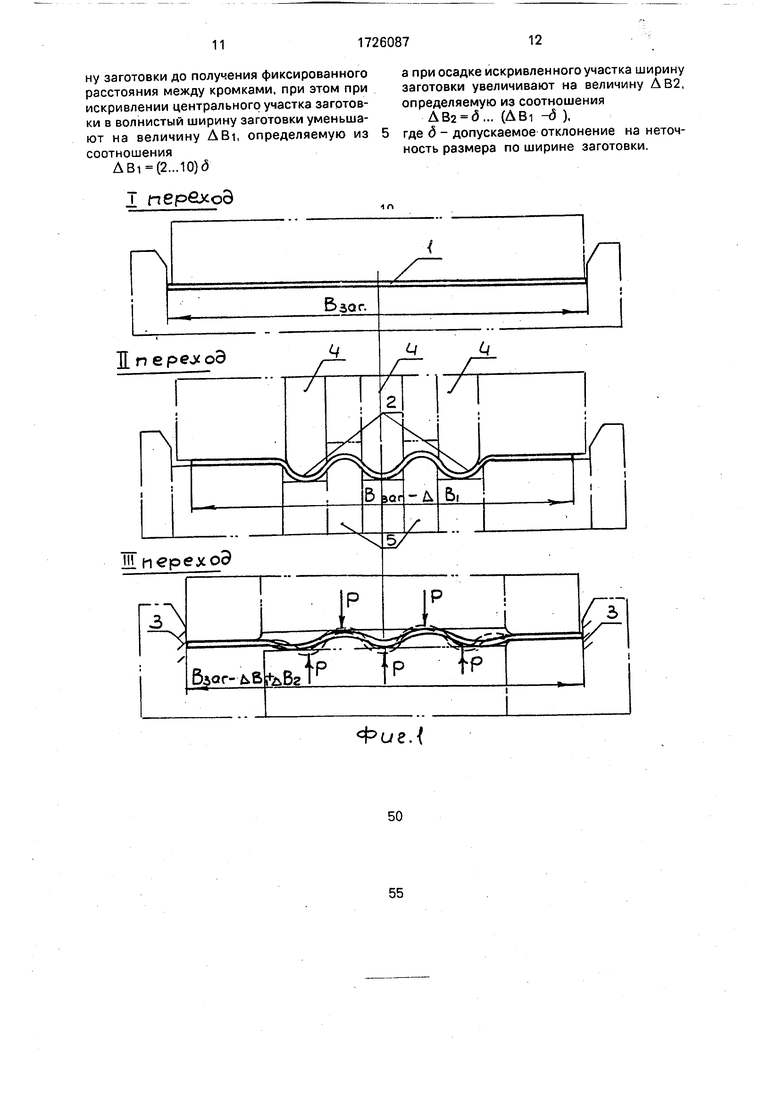

На фиг.1 изображена схема формообразования гофрированного профиля в первых переходах; на фиг.2 - то же, в последних переходах; на фиг.З - схема формообразования гнутого корытного профиля.

Так, например, при изготовлении (фиг.1 и 2) листового гофрированного профиля из стальной заготовки 1 после задающей клети (переход I) во II переходе центральный участок 2 заготовки подгибкой искривляют в волнистый.

Искривление центрального участка 2 заготовки 1 подгибкой в волнистый позволяет уменьшить расстояние между ее кромками 3 без приложения к ним поперечных сжимающих усилий до величины (В -A Bi), где В - ширина заготовки, поступающей в

стан с отклонениемопри порезке (б до

2мм), a A Bi - величина уменьшения рассто- . яния между кромками за счет искривления центрального участка 2. Искривление центральногоучастка 2 заготовки 1 производится путем приложения усилий Р, создающих изгибающий момент непосредственно на формоизменяемом участке 2, причем усилия прикладывают с помощью горизонтальных

приводных валков 4 и 5, а не вертикальных роликов, что улучшает условия формоизменения заготовки.

В III переходе осадкой искривленного участка 2 увеличивают ширину заготовки до

получения заданного фиксированного расстояния (В - ABi + A62) между кромками 3, где АВ2 - величина увеличения ширины заготовки при осадке. После этого в IV-VIII переходах формообразуют профиль.

Осадка искривленного участка 2 для увеличения ширины заготовки 1 до заданного фиксированного расстояния (В -А Вт + АВ2) между кромками 3 производится без приложения без приложения сил к кромкам

3 в калибре валков. Усилия Р прикладываются в калибре валков к поверхности профиля с наружной и внутренней сторон, что позволяет получить промежуточную заготовку с фиксированным стабильным по длине расстоянием между кромками 3 и из нее профили без их смятия и волнистости.

В последующих переходах (IV -.VIII) формообразуют профиль из заготовки со стальной по длине шириной с применением

растяжения центрального участка 2 при зажатых крайних участках 6 и 7.

Формовка профиля в IV-VIII переходах до требуемой конфигурации при центрировании, имеющей стабильную ширину заготовки1(В-ДВ1 + АВ2)относительно кромок

3позволяет предупредить при подгибке крайних элементов 6 и 7. их разноширинность и непостоянство ширины по длине профиля, исключает смятие и волнистость

вдоль кромок 3.

Уменьшение ширины заготовки В3аг во II переходе, при искривлении центрального участка 2 целесообразно производить на величину Д Вт, в 2...10 раз превышающую допускаемое отклонение на неточность размера по ширине заготовки.

Как показали результаты опытной проверки данного способа изготовления гнутых листовых гофрированных профилей, заметного эффекта при уменьшении ширины В3аг заготовки 1 на величину, А В1 менее чем в 2 раза превышающую отклонение д - 2 мм на неточность ширины заготовки, не наблюдается, так как последующее увеличение ширины в 111 переходе на A Bz при осадке искривленного участка неточность ширины заготовки не будет устранена, что в последствии при профилировании скажется на разноширинности периферийных элемен- тов профиля ВП1, и Вп2, ширине профиля, смятии и волнистости кромок.

При А Вт (2... 10 ) д стабилизируется расстояние между кромками 3, исключается влияние неточности размера по шири- не ( 5) заготовки на качество и точность размеров по ширине, имеет место выполнение требуемых размеров профиля, отсутствие разноширинности крайних элементов, смятия и волнистости кромок,,а при дальнейшем увеличении A Bi неоправданно увеличивается количество технологических переходов и энергозатрат на формовку.

Увеличение ширины заготовки в III пе- реходе при осадке искривленного центрального участка 2 производят на величину в диапазоне от допускаемого отклонения на неточность по ширине ( д ) до разности между величиной предварительного уменьшения ширины заготовки ABi при искривлении ее центральной части и отклонением д на неточность размера по ширине заготовки (ABi -д ). По результатам опытной проверки при уменьшении шири- ны заготовки во II переходе на величину ABi, например, равную 5(5 10 мм, и при увеличении ширины заготовки последующей осадкой в III переходе на величину АВа менее чем д не удается получить стабильную по длине ширину заготовки Взаг, а затем из нее профиль со стабильными по длине размерами без разноширинности, смятия и волнистости кромок.

При А В2 в диапазоне д - Д Ви5 ) обеспечивается стабильная по ширине заготовка (Взаг), центрирование которой относительно кромок 3 уменьшает разноширинность полого ВП1 и ВП2 и непостоянство ширины профиля по длине, пре- дупреждает волнистость и смятие кромок профиля. При A B2 более чем разность между величиной предварительного уменьшения ширины заготовки А В1 и отклонением д на неточность исключает- ся влияние неточности размера по ширине заготовки, центрирование профиля относительно кромок не обеспечивается.

Данный способ может быть реализован при формообразовании профилей в валках профилегибочного стана и не требует специальных устройств для его реализации.

По разработанной на основе данного способа технологии на профилегибочном

стане 0,5...2,5 х 300...1500 изготавливали гофрированный профиль 1035 х 28 х 2 мм. Профиль формовали непрерывным способом из рулонной заготовки. Для получения готового профиля по предлагаемому способу потребовалось 8 технологических переходов. Ширина заготовки 1080 мм.

Уменьшение ширины заготовки принято равным 10 мм, а увеличение заготовки при осадке А В2 6 мм.

У изготовленных профилей ширина полок составлена ВП1 50,5 мм, ВП2 51 мм при заданных Вп 50 мм, отсутствовало смятие и волнистость кромок по всей длине профилей..

Согласно расчетным данным и опытной проверке на стане 0,5...2,5 х 300...1500 предлагаемый способ изготовления гнутых профилей по сравнению с прототипом обеспечивает повышение качества профилей за счет предупреждения разноширинности подгибаемых элементов (ширина полок ВП1 50,5 мм, Вп2 51 мм, т.е. разность ширины полок Вп1 - ВП2 0,5 мм при заданной ширине полки Вп 50 мм), исключается смятие кромок,-уменьшается волнистость кромок (не превышает 10 мм на 1 м длины), в то время как при производстве подобных профилей по способу прототипу имеет место разноширинность полок ВП1 54 мм, Вп2 49 мм, ВП1 - ВП2 5 мм, наблюдается смятие кромок, имеет место волнистость более 15 мм на 1 метр длины. Применение данного способа для изготовления гнутых профилей позволяет расширить сортамент таких профилей, применяемых в строительстве и теплице- строении. Изобретение не оказывает дополнительного вредного воздействия на окружающую среду и не требует дополнительных мероприятий по технике безопасности и охране труда.

Формула изобретения Способ изготовления гнутых профилей путем многопереходнрй формовки заготовки в валках стана, при котором на первых переходах искривляют центральный участок заготовки с фиксированием расстояния между ее кромками, а на последних переходах профиль окончательно доформовывают при зажатых крайних участках, отличающийся тем, что, с целью повышения качества профилей за счет предупреждения разноширинности, смятия и волнистости кромок профилей, первоначально центральный участок заготовки искривляют подгибкой в волнистый, а затем осадкой искривленного участка увеличивают ширину заготовки до получения фиксированногоа при осадке искривленного участка ширину

расстояния между кромками, при этом призаготовки увеличивают на величину АВ2,

искривлении центрального участка заготов-определяемую из соотношения ки в волнистый ширину заготовки уменьша-ДВ2 5... (ЛВт -д ),

ют на величину ABi, определяемую из 5 где 6 - допускаемое отклонение на неточсоотношенияность размера по ширине заготовки. ДВ1 (2...10)5

Т первхоЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1978 |

|

SU749489A1 |

| Способ изготовления гнутых профилей | 1983 |

|

SU1138206A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1977 |

|

SU650691A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Способ изготовления профилей с элементами двойной толщины | 1980 |

|

SU956095A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1980 |

|

SU893308A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

Использование: строительство, черная металлургия, Сущность изобретения: при профилировании на первых переходах искривляют центральный участок заготовки с фиксированием расстояния между ее кромками, а на последних переходах профиль окончательно доформовывают при зажатых крайних участках. Первоначально центральный участок заготовки искривляют подгибкой в волнистый, а затем осадкой искривленного участка увеличивают ширину заготовки до получения фиксированного расстояния между кромками. При искривлении центрального участка заготовки в волнистый ширину заготовки изменяют на величину Д Bi, определяемую из соотношения Л Bi (2...10) д , а при осадке искривленного участка ширину заготовки увеличивают на величину АВ2, определяемую из соотношения: ДВ2 5...(ABi-д ), где д - допускаемое отклонение на неточность размера по ширине заготовки. 3 ил. сл С

&5ОГ.

J11 м-ерехоЭ

п

Фиг.{

| Способ изготовления гнутых профилей | 1982 |

|

SU1094642A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-19—Подача