4 4 Ю

СО со со

к

Фиг.

Изобретение относится к области обработки металлов резанием, может быть использовано в металлорежущих станках при сверлении отверстий малого диаметра и является усовершенствованием изобретения по авт. св. № 1071377.

Цель изобретения - расширение технологических возможностей за счет обеспечения одинаковой глубины сверления в деталях разной толщины.

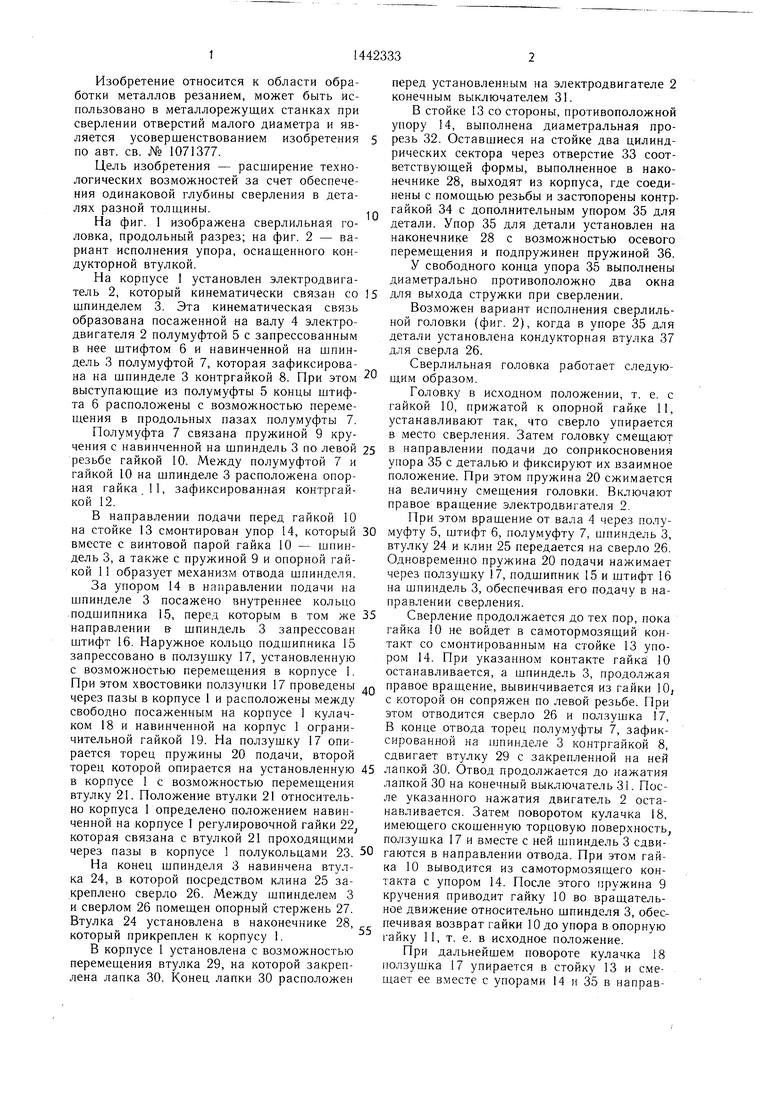

На фиг. 1 изображена сверлильная головка, продольный разрез; на фиг. 2 - вариант исполнения упора, оснащенного кондукторной втулкой.

На корпусе 1 установлен электродвигатель 2, который кинематически связан со шпинделем 3. Эта кинематическая связь образована посаженной на валу 4 электродвигателя 2 полумуфтой 5 с запрессованным в нее штифтом 6 и навинченной на шпиндель 3 полумуфтой 7, которая зафиксирована на шпинделе 3 контргайкой 8. При этом выступающие из полумуфты 5 концы штифта 6 расположены с возможностью перемещения в продольных пазах полумуфты 7.

Полумуфта 7 связана пружиной 9 кручения с навинченной на шпиндель 3 по левой резьбе гайкой 10. Между полумуфтой 7 и гайкой 10 на шпинделе 3 расположена опорная гайка 11, зафиксированная контргайкой 12.

В направлении подачи перед гайкой 10 на стойке 13 смонтирован упор 14, который вместе с винтовой парой гайка 10 - шпиндель 3, а также с пружиной 9 и опорной гайкой 1 образует механизм отвода шпинделя.

За упором 14 в направлении подачи на шпинделе 3 посажено внутреннее кольцо .подшипника 15, перед которым в том же направлении в- шпиндель 3 запрессован штифт 16. Наружное кольцо подшипника 15 запрессовано в ползушку 17, установленную с возможностью перемещения в корпусе 1. При этом хвостовики ползушки 17 проведены через пазы в корпусе 1 и расположены между свободно посаженным на корпусе 1 кулачком 18 и навинченной на корпус 1 ограничительной гайкой 19. На ползушку 17 опирается торец пружины 20 подачи, второй торец которой опирается на установленную в корпусе 1 с возможностью перемещения втулку 21. Положение втулки 21 относительно корпуса 1 определено положением навинченной на корпусе I регулировочной гайки 22 которая связана с втулкой 21 проходящими через пазы в корпусе 1 полукольцами 23.

На конец шпинделя 3 навинчена втулка 24, в которой посредством клина 25 закреплено сверло 26. Между шпинделем 3 и сверлом 26 помещен опорный стержень 27. Втулка 24 установлена в наконечнике 28, который прикреплен к корпусу 1.

В корпусе 1 установлена с возможностью перемещения втулка 29, на которой закреплена лапка 30. Конец лапки 30 расположен

„

5

5

0

5 Q 5 0

5

перед установленным на электродвигателе 2 конечным выключателем 31.

В стойке 13 со стороны, противоположной упору 14, выполнена диаметральная прорезь 32. Оставщиеся на стойке два цилиндрических сектора через отверстие 33 соответствующей формы, выполненное в наконечнике 28, выходят из корпуса, где соединены с помощью резьбы и застопорены контргайкой 34 с дополнительным упором 35 для детали. Упор 35 для детали установлен на наконечнике 28 с возможностью осевого перемещения и подпружинен пружиной 36.

У свободного конца упора 35 выполнены диаметрально противоположно два окна для выхода стружки при сверлении.

Возможен вариант исполнения сверлильной головки (фиг. 2), когда в упоре 35 для детали установлена кондукторная втулка 37 для сверла 26.

Сверлильная головка работает следую- Ш.КМ образом.

Головку в исходном положении, т. е. с гайкой 10, прижатой к опорной гайке 11, устанавливают так, что сверло упирается в место свер.тения. Затем головку смещают в направлении подачи до соприкосновения упора 35 с деталью и фиксируют их взаимное положение. При этом пружина 20 сжимается на величину смещения головки. Включают правое вращение электродвигателя 2.

При этом вращение от вала 4 через полумуфту 5, щтифт 6, полумуфту 7, шпиндель 3, вту.тку 24 и клин 25 передается на сверло 26. Одновременно пружина 20 подачи нажимает через ползущку 17, подшипник 15 и штифт 16 на шпиндель 3, обеспечивая его подачу в направлении сверления.

Сверление продолжается до тех пор, пока гайка 10 не войдет в самотормозящий контакт со смонтированным на стойке 13 упором 14. При yKaaaHHOiM контакте гайка 10 останавливается, а шпиндель 3, продолжая правое вращение, вывинчивается из гайки 10, с которой он сопряжен по левой резьбе. При этом отводится сверло 26 и ползушка 17, В конце отвода торец полумуфты 7, зафиксированной на цпинделе 3 контргайкой 8, сдвигает втулку 29 с закрепленной на ней лапкой 30. Отвод продолжается до нажатия лапкой 30 на конечный выключатель 31. После указанного нажатия двигатель 2 останавливается. Затем поворотом кулачка 18, имеющего скошенную торцовую поверхность, ползушка 17 и вместе с ней шпиндель 3 сдвигаются в направлении отвода. При этом гайка 10 выводится из самотормозящего контакта с упором 14. После этого пружина 9 кручения приводит гайку 10 во вращательное движение относительно шпинделя 3, обеспечивая возврат гайки 10 до упора в опорную гайку 11, т. е. в исходное положение.

При дальнейшем повороте кулачка 18 ползущка 17 упирается в стойку 13 и смещает ее вместе с упорами 14 и 35 в направлении отвода от поверхности обрабатываемой детали. Отвод упора 35 от детали происходит в пределах возможного осевого хода шпинделя после выведения сверла из отверстия и остановки электродвигателя. На величину отвода упора 35 дополнительно сжимается пружина 36.

При повторении сверления в такой же детали просверленную деталь убирают, на ее место устанавливают следующую деталь так, чтобы место сверления совпадало с осью сверла 26.

Затем кулачок 18 поворачивают в исходное положение. При этом происходит перемещение в направлении обрабатываемой детали ползущки 17 и связанных с ней деталей под действием пружины 20, а также стойки 13 вместе с упорами 14 и 35 под действием пружины 36 до соприкосновения упора 35 с деталью. При дальнейщем повороте кулачка 18 лапка 30 отходит от конечного выключателя и включается электродвигатель. Дальнейшее осевое перемещение пол- зушки 17 происходит при вращающемся шпинделе до момента упора сверла в детал.ь. С этого момента начинается сверление детали. Кулачок поворачивают до упора в исходное положение, процесс сверления автоматически продолжается.

Если необходимо произвести переустановку сверлильной головки, то после автоматического отвода и остановки шпинделя 3 выключают электропитание электродвигателя .2, после чего поворачивают кулачок 18 в исходное положение. При этом сверло выходит из упора 35 на величину глубины сверления.

Для изменения глубины сверления необходимо отпустить контргайку 34, вращая

упор 35 для детали в резьбе стойки 13, добиться необходимой для сверления на заданную глубину длины сверла 26, выходящего из упора 35. В таком положении необходимо зафиксировать контргайкой 34 отно- сительное положение упора 35 и стойки 13.

Усилие подачи в рассматриваемой головке определяется предварительным сжатием пружины 20, которое регулируется посредством гайки 22. Вращая гайку 22, переме- 0 щают относительно корпуса 1 полукольца 23 и связанную с ним втулку 21, на которую опирается пружина 20.

Продольный люфт сверла 26 при подаче исключается за счет опорного стержня 27. Величина хода шпинделя 3 регулируется опорной гайкой 11, положение которой фиксируется контргайкой 12. Для осуществле-- ния этой регулировки необходимо отвинтить наконечник 28 и вынуть шпиндель 3 из корпуса 1.

При.обработке деталей с неровной поверхностью в месте сверления возможен увод сверла в сторону от места сверления. Для предотвращения увода сверла сверление производится через кондукторную втулку 37, установленную на свободном конце упора 35.

5

0

Фо,

юмула

изобретения

Сверлильная головка по авт. св. № 1071377, отличающаяся тем, что, с целью 30 расширения технологических возможностей, головка снабжена дополнительным упором, установленным с возможностью перемещения на стойке, причем последняя выполнена подпружиненной и установлена с возможностью перемещения относительно корпуса и взаимодействия с ползущкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильная головка | 1985 |

|

SU1256884A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Устройство для сверления | 1986 |

|

SU1366317A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| Устройство для направления инструмента и подвода СОЖ в станках для глубокого сверления | 1987 |

|

SU1495016A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| ГОЛОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ОБЪЕКТА | 2003 |

|

RU2266519C2 |

| Многошпиндельная сверлильная головка | 1975 |

|

SU553054A1 |

Изобретение относится к области обработки металлов резанием и может быть использовано в металлорежущих станках при сверлении отверстий малого диаметра. Целью изобретения является расширение технологических возможностей посредством обеспечения одинаковой глубины сверления в деталях разной толщины. Кинематическая связь электродвигателя 2 со шпинделем 3 образована полумуфтой 5 со штифтом 6 и навинченной на шпиндель 3 полумуфтой 7. Последняя зафиксирована контргайкой 8. Полумуфта 7 связана пружиной 9 с навинченной на шпиндель 3 гайкой 10. Между полумуфтой 7 и гайкой 10 на шпинделе 3 расположена опорная гайка 11, зафиксированная контргайкой 12. В направлении подачи перед гайкой 10 на стойке 13 смонтирован упор 14, который вместе с винтовой парой гайка 10 - шпиндель 3, пружиной 9 и опорной гайкой 11 образует механизм отвода шпинделя. Ползушка 17 перемещается в корпусе 1. Хвостовики ползушки 17 расположены между кулачком 18 и навинченной на корпус 1 ограничительной гайкой 19. В стойке 13 выполнена диаметральная прорезь 32. Цилиндрические секторы стойки через отверстие 33 соответствующей формы, выполненное в наконечнике 28, выходят из корпуса, где соединяются с помощью резьбы и стопорятся контргайкой 34 с упором 35, предназначенным для контактирования с обрабатываемой деталью. 2 ил. (Л

| Сверлильная головка | 1982 |

|

SU1071377A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-07—Публикация

1987-01-30—Подача