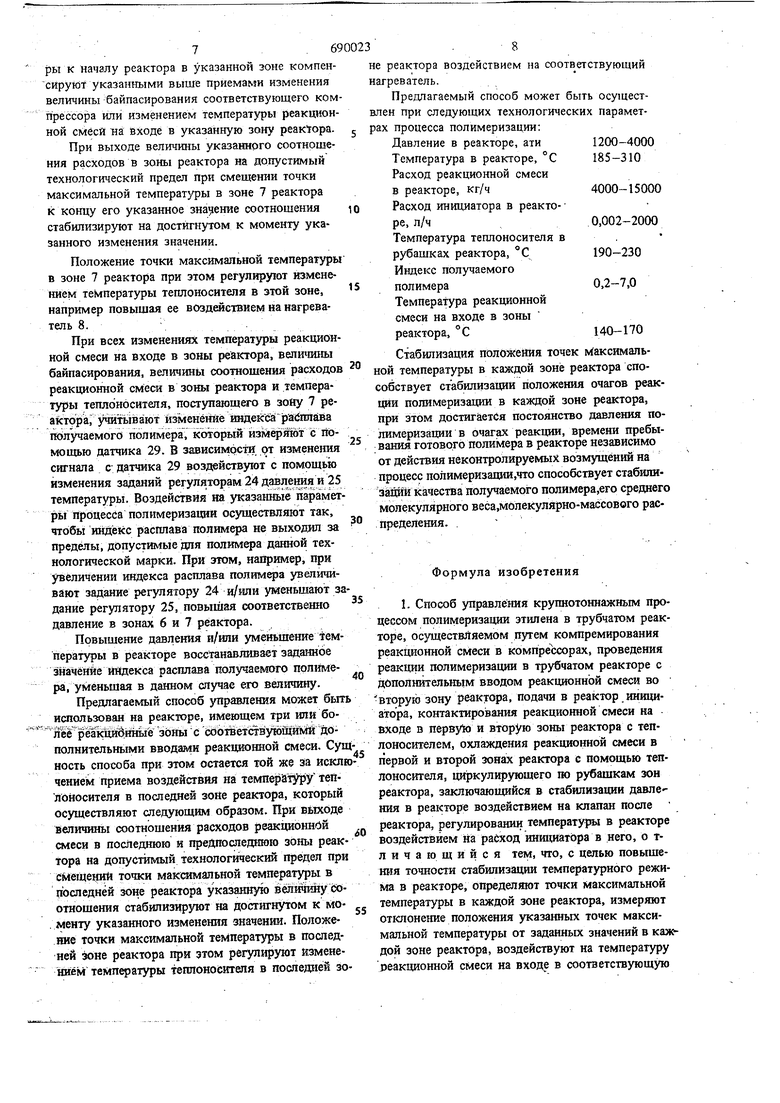

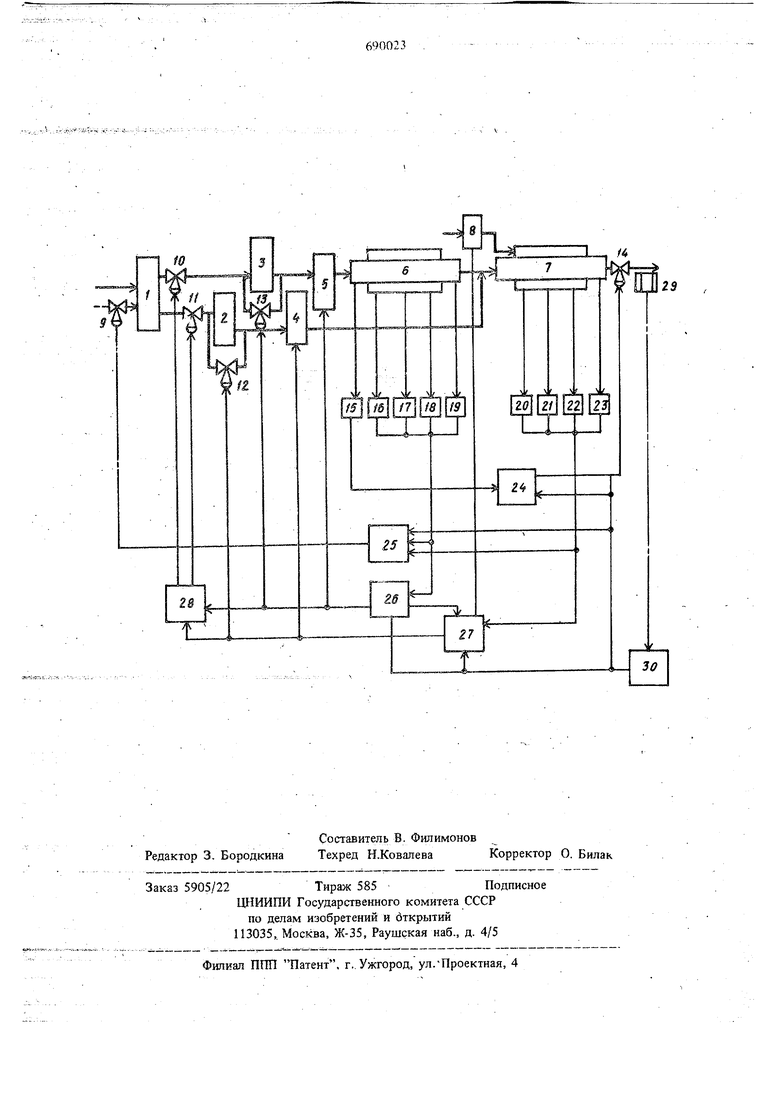

Изобретение относится к автоматизации процессов полимеризации и может быть использовано при управлении крупнотоннажным процессом полимеризации этилена в трубчатом реакторе высокого давления. Известен способ управления процессом полимеризации этилена, заключающийся в выборе максимальной температуры по зонам реактора и двухступенчатой с различными пределами коррекции при превышении заданного значения с учетом величины его производной по времени, давлению в реакторе 1 . Такой способ, однако, не позволяет стабилизи ровать положение точек максимальной температу ры по длине реактора, т.е. поддерживать оптимал ный температурный режим. Известен также способ управления процессом полимеризации зтилена, заключающийся в изменении расхода инициатора в каждую зону трубчатого реактора в зависимости от значения максимальной температуры по длине соответствующе зоны реактора 2. Этот способ также не позволяет стабилизкровать положение точек максимальной температуры по длине реактора. К предлагаемому способу наиболее близок способ управления крупнотоннажным процессом полимеризации этилена в трубчатом реакторе, осуществляемым путем компремирования реакционной смеси в компрессорах, проведенияреакции полимеризации в трубчатом реакторе с дополнительным вводом реакционной смеси во вторую зону реактора, подачи в реактор инициатора, контактирования реакционной смеси на входе в первую и вторуюзоны реактора с теплоносителем, охлаждения реакционной ймеси в первой и второй зонах реактора с помощью теплоносителя, циркулирующего по рубащкам зон реактора, заключающийся в стабилизации давления в реакторе воздействием на клапан после реактора, регулировании температуры в реакторе воздействием на расход инициагора в него 3. Такой способ может йыть использован только при осуществлении пе)иодических кратковременных снижений давления в реакторе и не позволяет достичь заданной точности стабилизации по3 .6 ложения точки максимотьной температуррл, так как при его реалрации не учитывается влияние изменения температуры реакционной смеси на входе в реакционные зоны и расхода реакционной смеси на положение точки максимальной температуры. Целью изобретения является повышение точности стабилизации температурного режима в реакторе. Цель достигается тем, что в известном спо9обе управления крупнотоннажным процессом полимеризации этилена в трубчатом реакторе, осуществляемым путем компремирования реакционной в компрессорах, проведения реакции полимеризации в трубчатом реакторе с дополнительным вводом реакционной смеси во вторую зону реак ора, подачи в реактор инициатора, контактировании реакционной смеси на вхбде в первую и вторую зоны реактора с теплоносителем, охлаждения реакционной смеси в первой и второй зонах реактора с помощью теплоносителя, циркулирующего по рубашкам зон реактора, заключающемся в стабилизации давления в реакторе воздействием на клапан после реактора, регулировании температуры в реакторе воздействием на расход инициатора в него, дополнительно определяют точки максимальной температуры в каждой зоне реактора, измеряют отклонение положения указанных точек максимальной температуры от заданных значений в Каждой зоне реактора, воздействуют на температуру реакционной смеси на входе в соответствующую зону реактора в зависимости от величины ука замшго отклонения положения указанных точек максимальной температуры, при достижеНИИ предельного технологического значения температурной реакционной смеси на входе в зону реактора воздействуют на величину байпасирования потока реакционной смеси на входе в соответствующую зону реактора в зависимости от величины указанного отклонения положения ука занных точек максимальной температуры, при достижении Предельного технологического значения величиной байпасирования потока реакцио ной смеси изменяют соотнощение расходов реак ционной смеси в первую и вторую зоны реактора в зависимости от величины указанного откло нения положения указанных точек максимальной температуры, причем при достижении предельного технологического значения величины указанHoto соотношения расходов при смещении положения точки максимальной температуры во второй зоне реактора к его концу воздействует на температуру теплоносителя, поступающего в рубашку охлаждения второй зоны реактора, в зависимости от величины указанного отклонения положения указанной точки максимальной температуры во второй зоне реактора от заданного значения. .4 Указанные выше воздействия на режим процесса полимеризации предпочтительно осуществляют с учетом изменения индекса расплава получаемого полимера. Кроме того, при изменении соогнощения расходов реакционной смеси в зоны реактора величины байпасирования потоков реакционной смеси стабилизируют на достигнутом к моменту указанного из Ieнeния значении, при изменении величин байпасирования потоков реакционной смеси значения температур реакционной смеси на входе в каждую зону реактора стабилизируют на достигнутом к моменту указанного изменения . значения, а при изменении температуры теплоносителя, поступающего в рубащку охлаждения второй зоны реактора, значение соотношения расходов реакционной смеси в зоны реактора стабилизируют на достигнутом к моменту указанного изменения значения. Предлагаемый способ может быть реализован при регулировании процесса оператором с помощью органов дистанционного регулирования при наличии локальных контуров управления с помощью автоматизированной системы управления, включающей управляющую вычислительную машину, или с помощью схемы управления, блок-схема одного варианта которой представлена на чертеже. Технологическая установка состоит из смесителя 1, первого компрессора 2, второго компрессора 3, первого нагревателя 4 и второго нагревателя 5 реакционной смеси, первой зоны 6 реактора, второй зоны 7 реактора, нагревателя 8 теплоносителя, клапана 9 на линии подачи инициатора, клапана 10 на линии ввода этилена в зону 6 реактора, клапана 11 на линии ввода этилена в зону 7 реактора, клапана 12 на линии подачи смеси по байпасу компрессор 2, клапана 13 на линии подачи смеси по байпасу компрессор 3, клапан 14 на выходе из зоны 7 реактора. Толстой линией на чертеже обозначен поток реакционной смеси, пунктиром - поток инициатора, сплошными тонкими линиями - связи блоков системы управления. Система регулирования состоит из датчика 15 давления, датчиков 16-19 температуры в зоне 6 реактора, датчиков 20-23 температуры в зоне 7 реактора, регулятора 24 давления, регулятора 25 температуры, регулятора 26 положения точки максимальной температуры по длине зоны 6 реактора, регулятора 27 положения точки максимальной температуры по длине зоны 7 реактора регулятора 28 соотношения расходов реакционной смеси в зоны 6 и 7 реактора, датчика 29 индекса расплава полимера, регулятора 3U индекса расплава полимера. Способ управления крупнотоннажным процессом полимеризации этилена в трубчатом реакторе осуществляется следующим образом. с помощью датчика 15, регулятора 24 и клапана 14, расположенного после зоны 7 реактора, стабилизируют давление в зонах 6 и 7 реактора. приоткрывая клапан 14 при повышении давле 1ия в этих зонах и прикрывая его при понижении давления. С помощью датчиков 16-23 температуры и зонах 6 и 7 реактора, регулятора 25 и клапаlia 9 стабилизируют величины максимальныл температур в зонах 6 и 7 реактора, изменяя расход инициатора реакции полимеризации в реактор при изменении величин максимальных температур. Изменение расхода инициатора приводит к изменению интенсивности экзотермической реакции полимеризации этилена, что изменяет температуру в очаге реакции, Т:е. в точке максималь ной температуры. С помощью регулятора 28 и клапанов 10 и 1 стабилизируют соотношение расходов реакционной смеси, поступающей в зоны 6 и 7 реактора. При зтом в зависимости от величины задания поступающего на регулятор 28, изменяется расход через клапаны 10 и М. С помощью датчиков 16-19 и регулятора 26 определяют положение точки максимальной температуры по длине зоны 6 реактора. Для это го определяют термопару, показывающую макси мальную температуру, и в регулятор 26 вводят в качестве текущего значения расстояния указанной термопары от начала зоны 6 реактора. Затем с помощью датчиков 20-23 и регулятора 27 опр деляют положение точки максимальной температуры по длине зоны 7 реактора. С этой цель,ю аналогично указанным выше операциям, определяют термопару, которая показывает максимальную температуру, и в регулятор 27 вводят в качестве текущего значения расстояние указанной термопары от начала зоны 7 реактора. При величи}1е отклонения положения точки максимапьной температуры в зонах 6 и 7 реактора от заданного значения, меньшего установи ленной минимальной величины, стабилизируют указанные положения точек воздействием на тем пературу соответствующего нагревателя 4 или 5, изменяя температуру реакционной смеси на вхо де в соответствующую зону 6 или 7 реактора. При смещении, например, положения точки максимальной температуры в одной из зон реактора к концу зоны по ходу реакционной смеси увели чивают в зависимости от величины указанного смещения положения точки температуру в соот-ветствующем нагревателе 4 или 5. Повыщение температуры нагревателя вызывает увеличение температуры реакционной смеси, поступающей в соответствующую зону 6 или 7 реактора. Повыщение температуры реакционной смеси; подаваемой в реактор, приводит к более интенсивному протеканию реакции и, как, следствие, к смещению положения точки максимальной температуры к началу реактора. Выилеуказанные приемы осуществляют при нахождении значения температуры реакционной смеси на входе в соответствующую 6 или 7 зону реактора в заданных допустимых технологических пределах. При выходе величины температуры реакционной смеси на входе в любую зону реактора на допустимый технологический предел указанные значения температур стабилизируют на достигнутом к моменту указащюгб изменения значении. При этом положение точек максимальной температуры регулируют изменением величин байпасирования компрессоров 2 и 3, воздействия соответственно на клапаны 12 и 13. Увеличение, например, величины байпасирования в любом из компрессоров 2 или 3 приводит к уменьшению подачи реакционной смеси в соответствующую зону реактора и соответственно к смещению положения точки максимальной температуры к пачалу соответствующей зоны реактора. Указанные приемы изменения величин байпасирования компрессоров 2 и 3 осуществляют в допустимых технологических пределах, которые определяются конструктивным выполнением этих компрессоров, а также их рабочей характеристикой. При достижении величиной байпасирования по любому из компрессоров 2 или 3 любого допустимого технологического прЬдела, как в меньшую, так и в большую сторону ее изменения, величину байпасировапия в соответствувощем компрессоре фиксируют на достигнутом к моменту указанного изменения значении. В том случае, если положение точки максимальной температуры в той зоне реактора, н которую подается реакционная смесь с указанного компрессора, где зафиксирована величина байпасирования, не соответствует ее заданному значению, воздействуют на соотношение расх()дов реакционной смеси в зоны 6 и 7 реактора. Изменение указанного соотношения расходов осуществляют, изменяя задание регулятору 28 с помощью регуляторов 26 и/или 27. При изменении величины соотношения увеличивается расход реакционной смеси в одну зону реактора и уменьшается в другую, и наоборот. Увеличение расхода реакпиовшой смеси в одну зону реактора вызывает смешение в ней точки максиматьной температуры к концу этой зоны по ходу реакционной смеси. Так как общий расход реакционной смеси на реактор при выполнении указанного приема остается постоянным, то расход реакционной смеси в другой зоне уменьшается и соответственно точка максимальной температуры в ней смещается к началу этой зоны. Смещение точки максимальной температуры К началу реактора в указанной зоне компенсйруют указанными выше приемами изменения величины байпасирования соответствующего ком прессора или изменением температуры реакционной смеси иа входе в указанную зону реактора. При выходе величины указанного соотношения расходов в зоны реактора на допустимый технологический предел при смещении точки максимальной температуры в зоне 7 реактора к концу его указанное зна51ение соотношения стабилизируют на достигнутом к моменту указанного изменения значении. Положение точки максимальной температуры в зоне 7 реактора при этом регулируют изменением температуры теплоносителя в этой зоне, например повышая ее воздействием на нагреватель 8. При всех изменениях температзфы реакционной смеси на входе в зоны реактора, веяичша байпасирования, величины соотношения расходов реакционной смеси в зоны реактора и температуры теплоносителя, поступающего в зону 7 реактора; утатьгеают изменение индекса рабплава получаемого полимера, который йзмёрЮт с помощью датчика 29. В зависимости от изменения сигнала с датчика 29 воздействуют с помощью изменения заданий регуляторам 24 давления и 25 температуры. Воздействия на указанные параметры процесса полимеризации осуществляют так, чтобы индекс расплава полимера не выходил за пределы, допустимые для полимера данной технологической марки. При этом, например, при увеличении индекса расплава полимера увеличивают задание регулятору 24 и/или уменьшают за дание регулятору 25, повышая соответственно давление в зонах 6 и 7 реактора. Повышение давления и/или уменьшение температуры в реакторе восстанавливает заданное значение йвдекса расплава получаемого прлйме ра, уменьшая в данном случае его величину. Предлагаемый способ управления может быть использован на реакторе, имеющем три или бо j pSafe Hteer зоныс (йойеШйуЗД полнительными вводами реакционной смеси. Сущ ность способа при этом остается той же за исклю чением приема воздействия на температуру tenлоносителя в последней зойе реактора, который осуществляют следующим образом. При выходе величины соотношения расходов реакционными смеси в последнюю и предгаэслещпою зоны реактора на допустимый технологический предел при смещещй точки максимальной TeMneparyiJH в последней зоне реактора указанную велтину соотношения стабилизнруют на достигнутом к моменту указанного изменения значении. Положение точки максимальной температуры в последней зоне реактора при зтом регулируют изменением температуры теплоноситепя в последней зо не реактора воздействием на соответствующий нагреватель. Предлагаемый способ может быть осуществлен при следующих технологических параметрах процесса полимеризации: Давление в реакторе, ати1200-4000 Температура в реакторе, °С185-310 Расход реакционной смеси в реакторе, кг/ч4000-15000 Расход инициатора в реакто- ре, л/ч0,002-2000 Температура теплоносителя в. рубащках реактора, С190-230 Индекс получаемого полимера0,2-7,0 Температура реакционной смеси на входе в зоны реактора, °С140-170 Стабилизация положейия точек Максимальной температуры в каждой зоне реактора способствует стабилизации положения очагов реакЩ1И полимеризации в каждой зоне реактора, при зтом достигается постоянство давления полимеризации в очагах реакции, времени пребывания готового полимера в реакторе независимо от действия неконтролируемых возмущений на процесс полимеризации.что способствует стабшшзШ1й качества получаемого полимера,его среднего молекулярного веса,Молекулярно-массового распределения. . Формула изобретения I. Способ управления крупнотоннажным процессом полимеризации этилена в трубчатом реакторе, осуществляемом путем компремирования реакционной сМеси в компрессорах, проведения реакции полимеризации в трубчатом реакторе с дополнительным вводом реакционной смеси во вторую зону реактора, подачи в реактор инициатора, контактирования реакционной смеси на входе в первую и вторую зоны реактора с теплоносителем, охлаждения реакционной смеси в первой и второй зонах реактора с помощью теплоносителя, циркулирующего по рубашкам юн реактора, заключающийся в стабилизации давления в реакторе воздействием на клапан после реактора, регулировании температуры в реакторе воздействием на расход инициатора в него, о тличающийся тем, что, с целью повышения точности стабилизации температурного режима в реакторе, определяют точки максимальной температуры в каждой зоне реактора, измеряют отклонение положения указанных точек максимальной температуры от заданных значений в каждой зоне реактора, воздействуют на температуру реакционной смеси на входе в соответствующую

зону реактора в зависимости от величимы указанного отклонения положения указанных точек максимальной температуры, при достижении предельного технологического значения температурой реакционной смеси на входе в, зону реактора воздействуют на величину байпасирования потока реакционной смеси на входе в соответствующую зону реактора в зависимости от величины указанного отклонения положения указанных точек максимальной температуры, при достижении предельного технологического значения величиной байпасирозания потока реакционной смеси изменяют соотношение расходов реакционной смеси в первую и вторую зоны реактора в зависимости от величины указанного отклонения положения указаннь1х точек максимальной температуры, причем при достижении предельного технологического значения величины указанного соотношения расходов при смешении положения точки максимальной температуры во второй зоне реактора к его концу воздействуют на температуру теплоносителя, поступающего в рубашку охлаждения второй зоны реактора, в зависимости от величины указанного отклонения положения указанной точки максимальной температуры во второй зоне реактора от заданного значения. 2. Способ по п. I,отличающийся тем, что указанные выше воздействия на режим Процесса полимеризации осуществляют с учетом

изменения индекса расплава получаемого полимера.

3.Способ по пп. 1 и 2,0 тличающийся тем, что при изменении соотношения расходов реакционной смеси в зоны реактора величины байпасирования потоков реакционной смеси стабилизируют на достигнутом к моменту указанного изменения значении.

4.Способ по пп. 1-3, отличающийс я тем, что при изменении величин байпасирования потоков реакционной смеси значения температур реакционной смеси на входе в каждую зону реактора стабилизируют на. достигнутом к моменту указанного изменения значении.

5.Способ по ПП.1-4, отличающийс я тем, что при изменении температуры теплоносителя, поступающего в рубашку охлаждения второй зоны реактора, значение соотношения расходов реакционной смеси в зоны реактора стабилизируют на достигнутом к моменту указанного изменения значении..

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 165602, М. 08 D 21/00, 1964.

2.Авторское свидетельство СССР № 359250, М. кл. С 08 F 2/00, 1969.

3.Авторское свидетельство СССР № 472944, М.кл.С 08 F 110/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом полимеризации этилена в трубчатом реакторе | 1981 |

|

SU1016303A1 |

| Способ регулирования процесса полимеризации этилена в крупнотоннажной установке | 1981 |

|

SU1033505A1 |

| Способ автоматического регулирования процесса полимеризации этилена | 1973 |

|

SU476280A1 |

| Способ автоматического регулирования процесса полимеризации или сополимеризации этилена | 1974 |

|

SU472944A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯПРОЦЕССОМ ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1972 |

|

SU429064A1 |

| Способ управления процессом полимеризации этилена в крупнотоннажной установке | 1981 |

|

SU1014835A1 |

| Способ получения полиэтилена | 1980 |

|

SU889667A1 |

| Способ регулирования процесса полимеризации или сополимеризации этилена в трубчатом реакторе | 1977 |

|

SU717071A1 |

| Способ наладки системы управленияпРОцЕССОМ пОлучЕНия пОлиэТилЕНАпРи ВыСОКОМ дАВлЕНии B ТРубчАТОМРЕАКТОРЕ | 1979 |

|

SU836011A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2016 |

|

RU2649399C1 |

Авторы

Даты

1979-10-05—Публикация

1976-06-01—Подача