(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДСОДЕРЖАЩЕГО ЦЕЛЛЮЛОЗНОГО ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вискозной нити | 1982 |

|

SU1110831A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1502669A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТСОДЕРЖАЩЕГО ВОЛОКНА | 2005 |

|

RU2382838C2 |

| УДАЛЕНИЕ ЗАГРЯЗНЕНИЙ ИЗ ГАЗОВЫХ ПОТОКОВ ПРИ ПРОИЗВОДСТВЕ ВИСКОЗНОГО ВОЛОКНА | 1998 |

|

RU2199376C2 |

| Способ получения раствора для формования гидратцеллюлозного антимикробного волокна | 1987 |

|

SU1576599A1 |

| Способ получения вискозных волокон | 1971 |

|

SU499356A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ВОЛОКНА НА ОСНОВЕ ЦЕЛЛЮЛОЗЬ» | 1969 |

|

SU235905A1 |

| Способ получения вискозного волокна | 1988 |

|

SU1763529A1 |

| Способ повышения срока службы щелочного аккумулятора | 1977 |

|

SU651436A1 |

I

Изобретение относится к способам получения сульфидсодержащего волокна, оно может быть применено на предприятиях цветной металлургии для извлечения ионов цветных и редких металлов из разбавленных растворов.

Известен способ получения сульфидсодержащего волокна формованием вискозы с добавкой Asj-Oj. В результате взаимодействия с сульфидами вискозы образуется сульфид мышьяка, растворимый в щелочи, но устойчивый в кислоте. Недостатком способа является повышенная вредность производства 1 .

Известен также способ получения сульфидсодержащего волокна формованием вискозы в осадитеЛьную ванну, содержащую сульфат цинка, с последующим закреплением выделяющихся сернистых соединений на волокне термообработкой в нейтральной среде 2. Такой способ не позволяет получать волокна с высокой сорбцйонной способностью и, кроме того, приводит к необходимости улавливать выделяющийся сероуглерод.

С целью получения волокна с высокой сорбционной способностью и снижения вредности производства предложено закрепление выделяющихся при формовании вискозы сернистых соединений проводить обработкой волокна водным раствором цинката натрия концентрацией 4-18 г/л при 20-90°С с последующими промывкой и сушкой.

Этот метод получения сульфидсодержащего целлюлозного волокна основан на способности цинката натрия связывать серу ксантогената, тритиокарбрната и сульфида с образованием малорастворимого сульфида цинка.

Для получения сульфидсодержащего целлюлозного волокна используют отходы вискозного кордного производства - фильерную рвань, представляющую собой невытянутое, недоразложенное натрийксантогенатное волокно со степенью замещения ксантогената V 25. Волокно содержит также некоторое количество сероуглерода и побочных продуктов вискозы.

Волокно отбирают с нижней галеты прядильной мащины ПН-300-ИЗ после формования вискозы в осадительную ванну состава, г/л: НгЗО 100,97; ZnSO4 96,5; NaiSq 174,32. С целью предотвращения дальнейшего омыления ксантогената и получения

более стабильной соли целлюлозоксантогеновой кислоты и побочных продуктов вискозы волокно отбирают в раствор сульфата цинка концентрацией 50 г/л, в котором оно может храниться в течение 24 ч при температуре 18-20°С. Происходящие при этом реакции протекают по схеме

2 СбНв04ОС |мв „ + ZnSO4 - (CoH, + NatSO

NajS + ZnSO + Ыаг8О4

NaaCSj + ZnSO4 , + Ыал5О4 Затем волокно отжимают от избытка раствора и обрабатываВэт цинкатом натрия

CeH9O4OCt| 2Zn + SNatZnOt+ -j- -2СвН,оО5 + 4ZnS + 2NaOH -f + NaiCOj

После обработки цинкатом натрия волокно отмывают до нейтральной реакции водой. Сушку производят при 40-60°С в течение 12-18 ч. - -

Пример 1. Волокно обрабатывают раствором сульфата цинка концентрацией 50 г/л, затем цинкатом натрия (модуль 1 : lOO) концентрацией 8 г/л в течение 2 ч при 80-90°С.

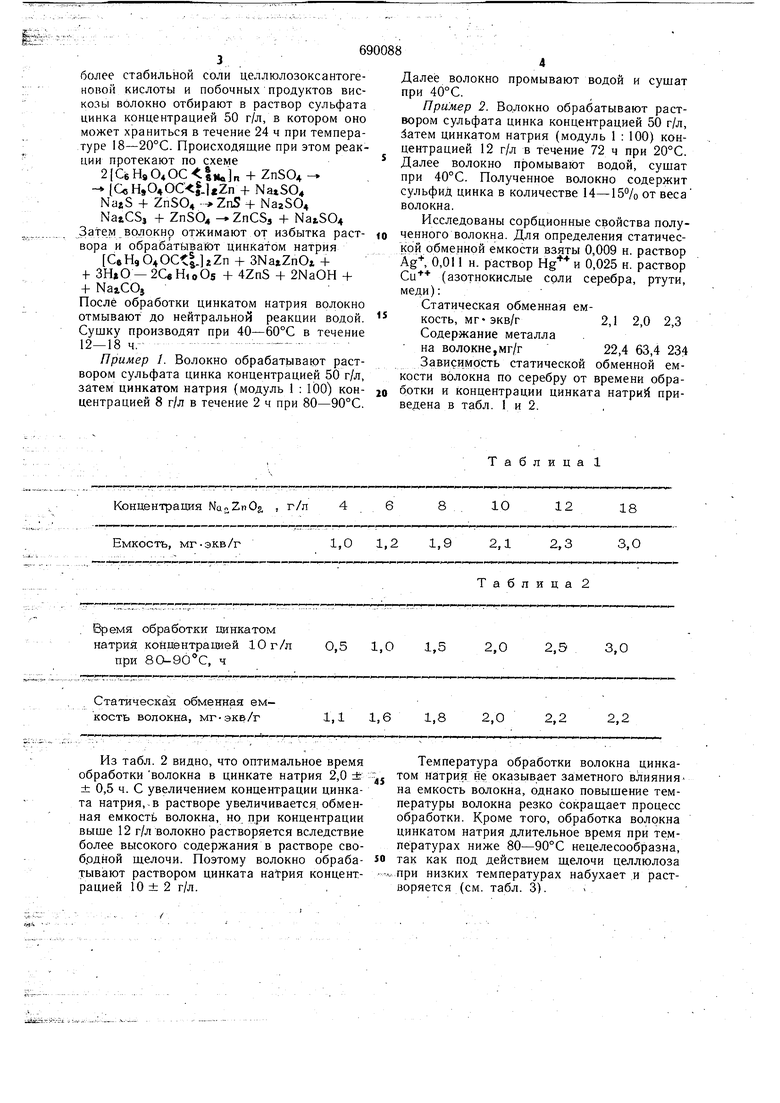

Концентрация NanZnOj, , г/л 4 Емкость, мг-экв/г Время обработки цинкатом натрия концентрацией Юг/л 0,5 1,0 при за-эо с, ч

Статическая обменная ем1,1 1,6 1,8 кость волокна, мг-экв/г

Из табл. 2 видно, что оптимальное время обработки волокна в цинкате натрия 2,0 ± ± 0,5 ч. С увеличением концентрации цинката натрия,.в растворе увеличивается, обменная емкость волокна, но при концентрации выше 12 г/л волокно растворяется вследствие более высокого содержания в растворе свобрдной щелочи. Поэтому волокно обрабатывают раствором цинката натрия концентрацией 10 ± 2 г/л.

:.йтдгг:1--у;--х :....-.ь

Далее волокно промывают водой и сушат при 40°С.

Пример 2. Во.локно обрабатывают раствором сульфата цинка концентрацией 50 г/л, 4атем цинкатом натрия (модуль 1 :100) концентрацией 12 г/л в течение 72 ч при 20°С. Далее волокно промывают водой, сушат при 40°С. Полученное волокно содержит сульфид цинка в количестве 14-15°/о от веса волокна.

Исследованы сорбционные свойства полученного волокна. Для определения статической обменной емкости взяты 0,009 н. раствор Ag, 0,011 н. раствор Hg и 0,025 н. раствор (азотнокислые соли серебра, ртути, меди):

Статическая обменная емкость, мгЭкв/г2,1 2,0 2,3 Содержание металла

на волокне,мг/г22,4 63,4 234

Зависимость статической обменной емкости волокна по серебру от времени обра0 ботки и концентрации цинката натрий приведена в табл. 1 и 2.

Таблица 1

Таблица 2

2,22,2

2,0

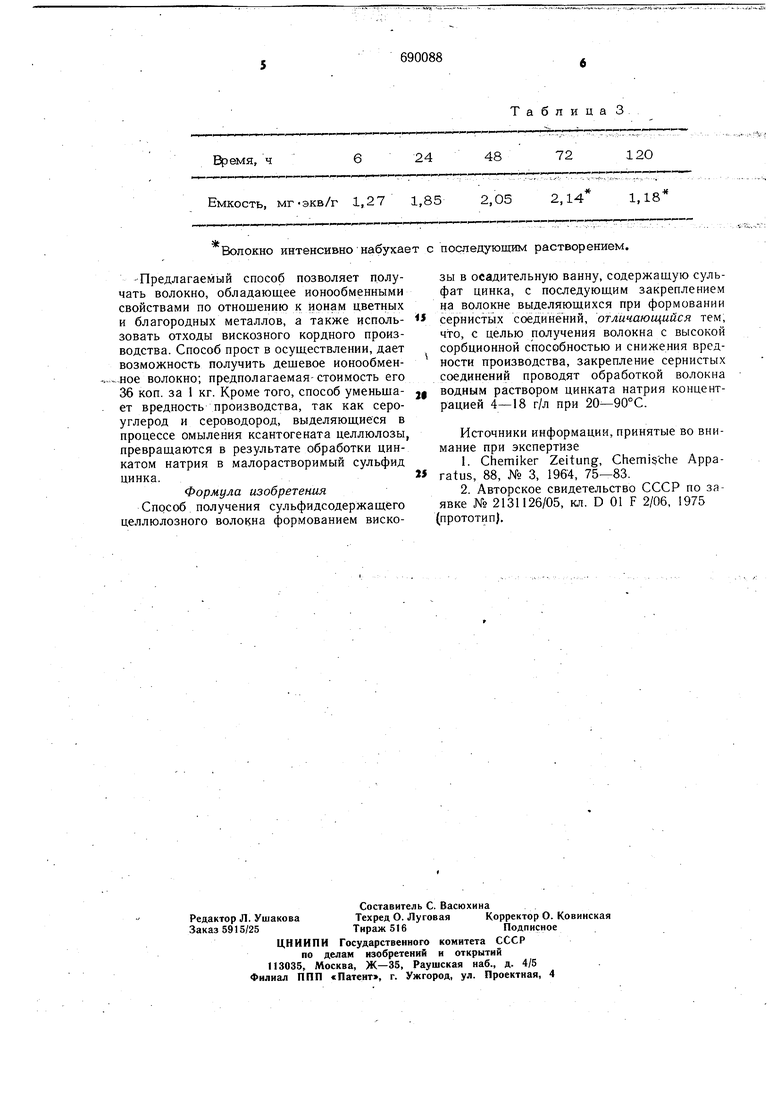

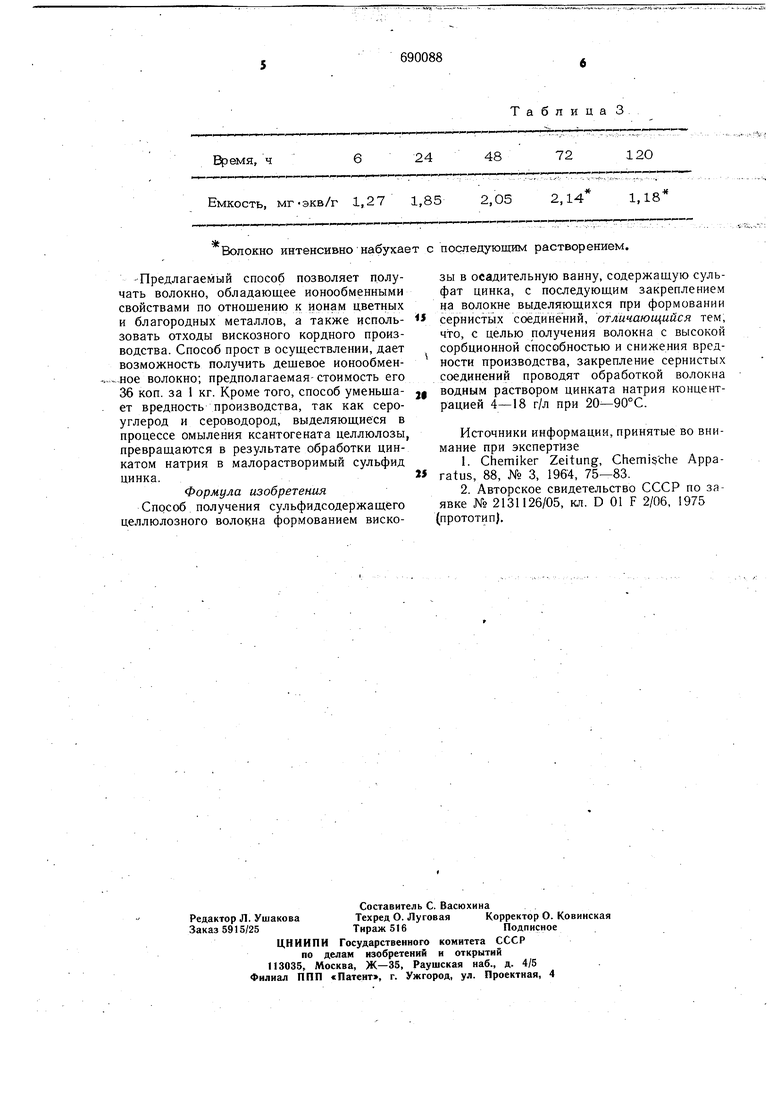

Температура обработки волокна цинкатом натрия не оказывает заметного влиянияна емкость волокна, однако повышение температуры волокна резко сокращает процесс обработки. Кроме того, обработка волокна цинкатом натрия длительное время при температурах ниже 80-90°С нецелесообразна, так как под действием щелочи целлюлоза при низких температурах набухает и растворяется (см. табл. 3). 1,52,02,53,0

Время, ч

Емкость, мг-экв/г 1,27 1,85

«

Волокно интенсивно набухает с последующим растворением. Предлагаемый способ позволяет получать волокно, обладающее ионообменными свойствами по отношению к ионам цветных и благородных металлов, а также использовать отходы вискозного кордного производства. Способ прост в осуществлении, дает возможность получить дешевое ионообменное волокно; предполагаемая-стоимость его 36 коп. за 1 кг. Кроме того, способ уменьщает вредность производства, так как сероуглерод и сероводород, выделяющиеся в процессе омыления ксантогената целлюлозы, превращаются в результате обработки цинкатом натрия в малорастворимый сульфид цинка. Формула изобретения Способ получения сульфидсодержащёго целлюлозного волокна формованием вискоТаблица 3

72

120

48

24

1,18

2,14

2,05 зы в осадительную ванну, содержащую сульфат цинка, с последующим закреплением на волокне выделяющихся при формовании сернистых соединений, отличающийся тем, что, с целью получения волокна с высокой сорбционной способностью и снижения вредности производства, закрепление сернистых соединений проводят обработкой волокна водным раствором цинката натрия концентрацией 4-18 г/л при 20-90°С. Источники информации, принятые во внимание при экспертизе 1.Chemiker Zeitung, Chemische Apparatus, 88, № 3, 1964, 75-83. 2.Авторское свидетельство СССР по заявке № 2131126/05, кл. D 01 F 2/06, 1975 прототип).

Авторы

Даты

1979-10-05—Публикация

1975-06-10—Подача