1

Изобретение относится к целлюлозно-бумажной промышленности и ГvIoжeт быть нспользовано при изготовлении целлюлозы для различных ВИДОВ бумаги и картона.

Известен способ, согласно которому древесную щетину пропитывают водным раствором карбоната натрия для размягчеиия, затем производят размол, варку газом, содержащим кислород («варка с окислителем).

Недостатками такого способа являются получение полуфабриката с недостаточпо высокими механическими показателями, а также необходимость проведения процесса при высоких значеииях температуры и давления.

Целью изобретения является повыщение прочиостных показателей полуфабриката и обесиечеиие бо.тее мягких условий процесса (проведепие процесса окисления без давления).

Поставленная цель достигается тем, что перед щелочной пропиткой исходиый материал подвергают водному гпдролизу при 120-140°С ДО выхода продукта 90-95%, последующую щелочную пропитку осуществляют при 10- 140°С и концентрации щелочи в растворе 15- 25 г/л, а обработку иолучеиной волокнистой массы окислителем проводят при 70-98°С и расходе окислителя 1,5-10% от массы абсолютно сухого волокна.

В качестве окислителя используют перекись водорода.

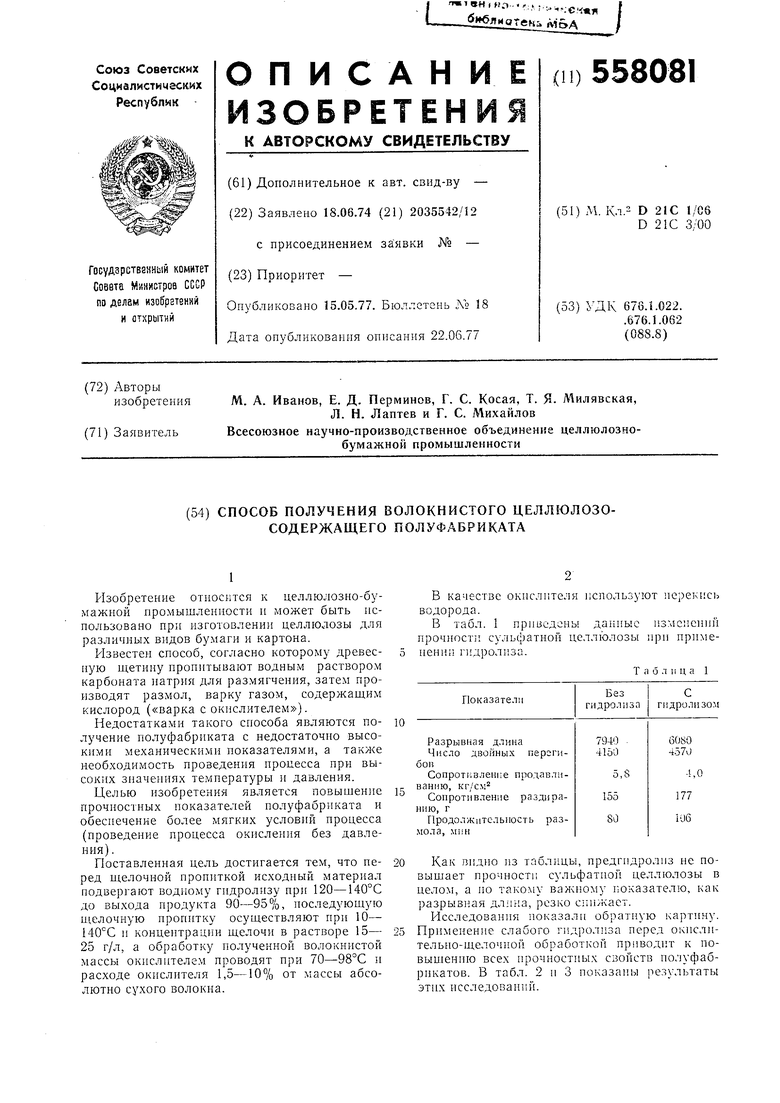

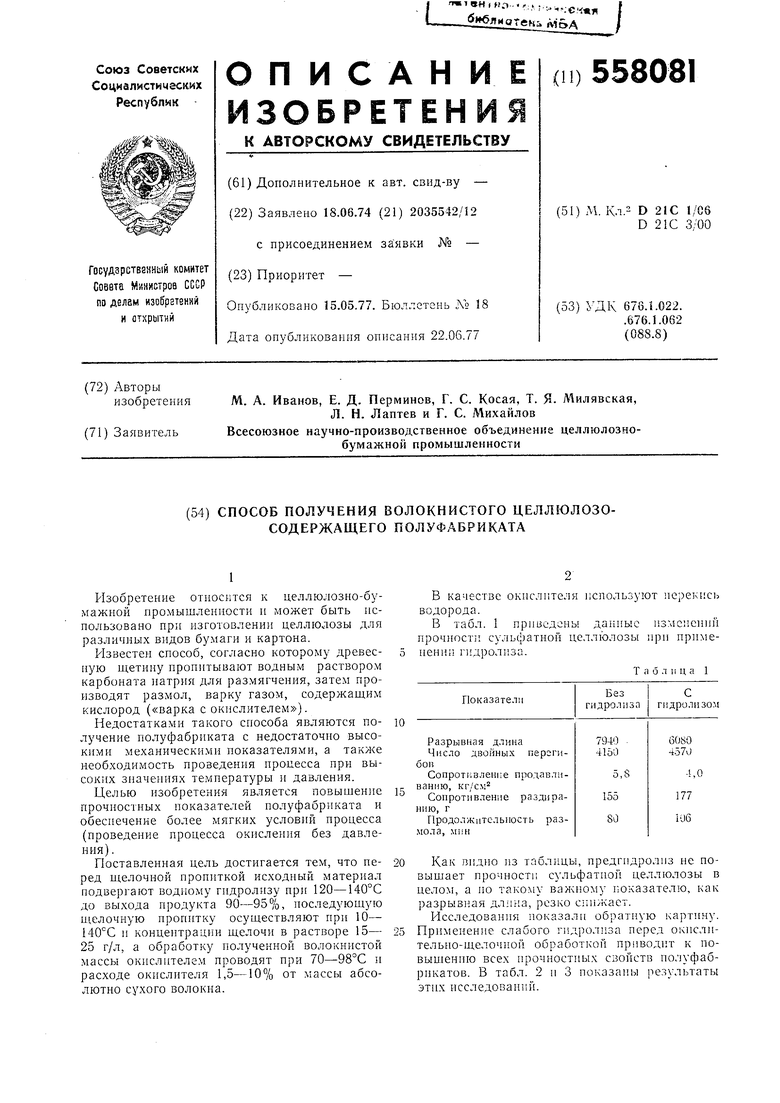

В табл. 1 приведены даииыс nsMeiseinni прочности сульфатной целлюлозы при ирпмеиеиип гидролиза.

Т а б л и ц а 1

Без IС

Показатели

гидролиза I гидролизом

Как ВИДНО из таблицы, предгпдролиз не повышает прочности сульфатной целлюлозы в целом, а по такому важному показателю, как разрывная длина, резко снижает.

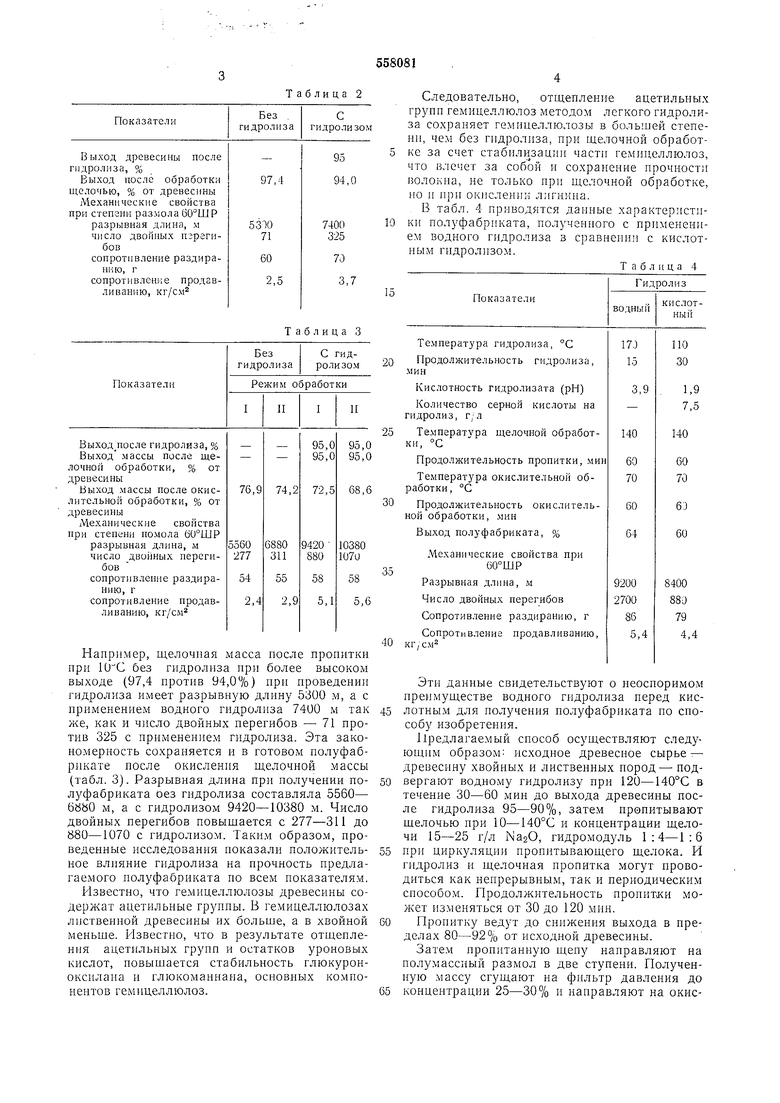

Исследования показали обратную картину. Применение слабого гидро.тиза перед окпслптельпо-щелочной обработкой приводит к повышению всех прочностных свойств иолуфабрикатов. В табл. 2 и 3 показаны результаты этих исследований.

Таблица 2

Следовательно, отщепление ацетильных груии гемицеллюлоз методом легкого гидролиза сохраняет гемицеллюлозы в большей степени, чем без гидролиза, при щелочной обработке за счет стабили зации части гемицеллюлоз, что влечет за собой и сохраиеиие прочност) 1юлокиа, не только ири щелочной обработке, но и при окислении лигиииа.

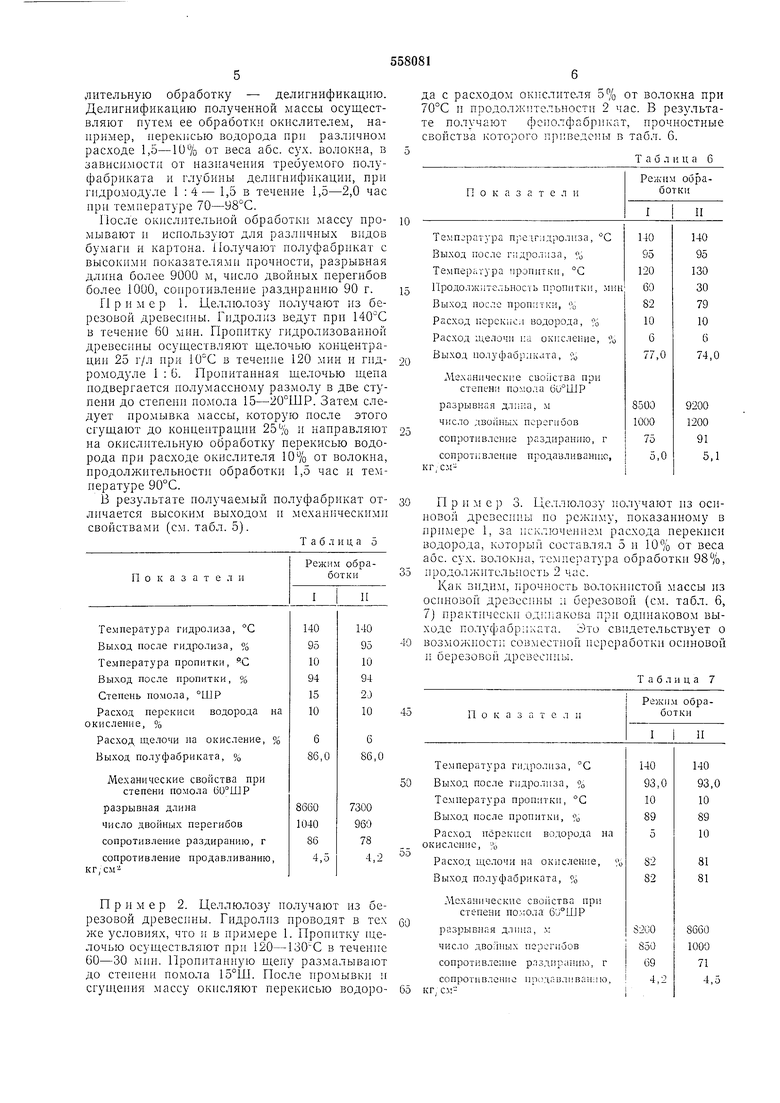

В табл. 4 приводятся даииые характеристики полуфабриката, получеииого с применением водного гидролиза в сравиении с кислотиЕлм гидролизом.

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого целлюлозного полуфабриката | 1977 |

|

SU690100A1 |

| Способ получения целлюлозы | 1976 |

|

SU598990A1 |

| Способ получения волокнистого полу-фАбРиКАТА | 1979 |

|

SU821612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU368364A1 |

| Способ получения целлюлозы | 1979 |

|

SU829747A1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| Способ получения целлюлозы | 1979 |

|

SU861440A1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Бумжаная масса для изготовления тароупаковочного материала | 1975 |

|

SU558085A1 |

Таблица 3

Например, щелочная масса после пропитки ирп без гидролиза ири более высоком выходе (97,4 против 94,0%) при проведеиип гидролиза имеет разрывную длину 5300 м, а с применением водного гидролиза 7400 м так же, как и число двойных перегибов - 71 против 325 с применением гидролиза. Эта закоиомерность сохраняется и в готовом полуфабрикате после окисления щелочной массы (табл. 3). Разрывная длина ири получении иолзфабриката оез гидролиза составляла 5560- бЙЬО м, а с гидролизом 9420-10380 м. Число двойных перегибов повышается с 277-311 до 880-1070 с гидролизом. Таким образом, проведенные исследования иоказали положительное влияние гидролиза на ирочность иредлагаемого полуфабриката по всем иоказателям.

Известно, что гемицеллюлозы древесины содержат ацетильные группы. В гемицеллюлозах листвеииой древесины их больше, а в хвойной меньше. Известно, что в результате отщепления ацетильных груип и остатков уроновых кислот, повышается стабильность глюкуроноксилаиа и глюкоманнана, основных комионеитов гемицеллюлоз.

Эти даииые свидетельствуют о иеоспоримом преимуществе водного гидролиза перед кислотным для иолучеиия иолуфабриката по способу изобретения.

Предлагаемый снособ осуществляют следующим образом: исходиое древесное сырье - древесину хвойных и лиственных иороД-подвергают водному гидролизу ири 120-140°С в течение 30-60 мин до выхода древесины после гидролиза 95-90%, затем ироиитывают щелочью при 10-140°С и концентрации щелочи 15-25 г/л Na2O, гидромодуль 1:4-1:6

при циркуляции иропитывающего щелока. И гидролиз и щелочиая пропитка могут проводиться как непрерывным, так и периодическим сиособом. Иродолжительность пропитки может изменяться от 30 до 120 мин.

Проиитку ведут до сиижения выхода в пределах 80-92% от исходной древесины.

Затем пропитанную щепу направляют на полумассный размол в две ступени. Полученную массу сгущают на фильтр давления до

концентрации 25-30% и наиравляют на окислительную обработку - делигнификацию. Делигнификацию полученной массы осуществляют путем ее обработки окислителем, например, перекисью водорода при различном расходе 1,5-10% от веса абс. сух. волокна, в зависимости от назначения требуемого полуфабриката и глубины делнгнификации, при гидромодуле 1:4- 1,5 в течение 1,5-2,0 час при температуре 70-98 С.

После окислительной обработки массу иромывают п используют для разлнчных видов бумаги и картона. 11олучают полуфабрикат с высокими показателями прочности, разрывная длина более 9000 м, число двойных иерегибов более 1000, соиротивлепие раздираппю 90 г.

Пример 1. Целлюлозу иолучают из березовой древесииы. Гидролиз ведут при в течение 60 мин. Пропитку гидролизованпой древесины осугцествляют иделочью концентрации 25 г/л при 10°С в течение 120 мин и гидромодуле 1 ; 6. Пропитанная щелочью щепа подвергается полумассному размолу в две ступени до степени помола 15-20°ШР. Затем следует промывка массы, которую после этого сгущают до концентрации 25% и направляют на окислительную обработку перекпсыо водорода при расходе окислителя 10% от волокпа, продолжительности обработки 1,5 час ц температуре 90°С.

В результате получаемый полуфабрикат отличается высоким выходом и механическими свойствами (см. табл. 5).

Т а б л и ц а 5

Пример 2. Целлюлозу иолучают из березовой древесины. Гидролиз проводят в тех же условиях, что и в примере 1. Пропитку nj,eлочью осуществляют при 120-loO C в течение 60-30 мин. Пронитанную щепу размалывают до степени помола 15°Ш. После промывкн и массу окисляют перекисью водорода с расходом окислителя 5% от волокна при 70°С п продолжптельпостп 2 час. В результате получают феполфабрикат, прочностные свойства которого приведены в табл. 6.

Т а б л и ц а 6

10

15

П р и м е р 3. Целлюлозу иолучают из осиновой древесииы по режиму, показанному в прпмере 1, за исключепигм расхода перекиси водорода, который составлял 5 и 10% от веса абс. сух. волокна, температура обработки 98%, продолжительность 2 час.

Как видим, прочность волокпистой массы из осиновой дре зссг1ны li березовой (см. табл. 6, 7) практпчсскп од1:1;акова при одинаковом выходе полуфаорпкат;

ТО свидетельствует о

-Ю возможности соБместпои иереработки осиновой

Таблица 7

GO

1000 71 4,5

65

Таблица

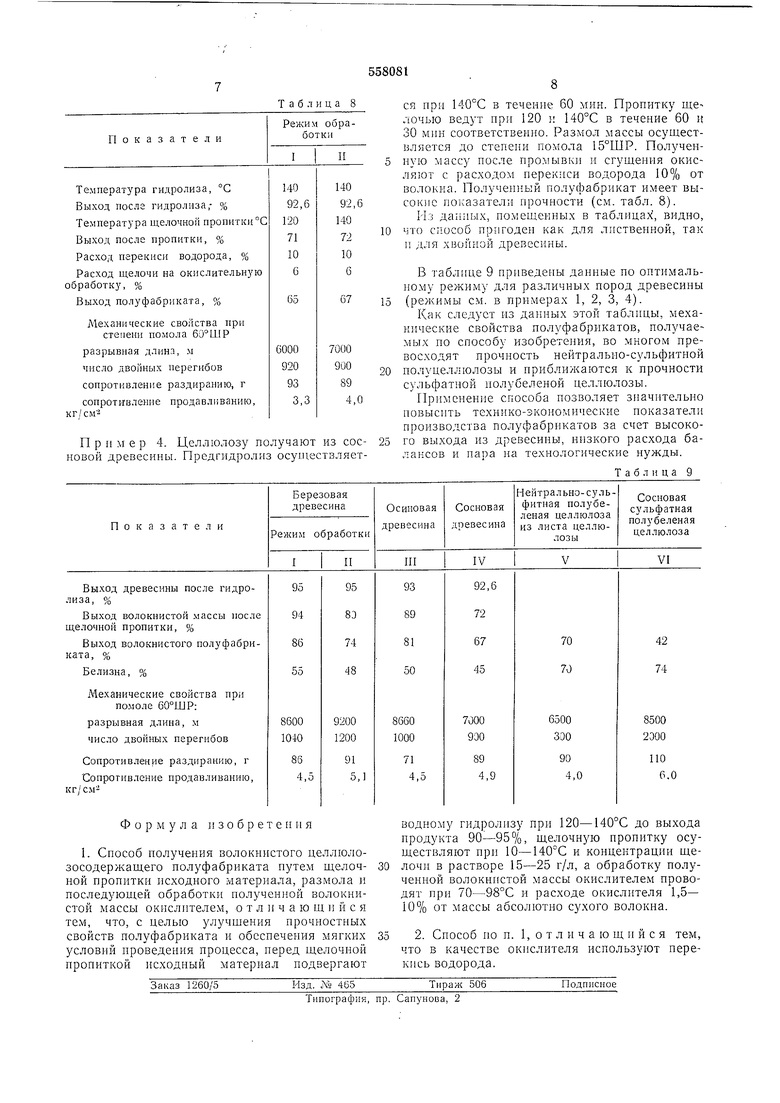

П р н м е р 4. Целлюлозу получают из сосновой древесины. Предгидролиз осуществляется при 140°С в течение 60 мин. Пропитку щелочью ведут ири 120 и 140°С в течение 60 и 30 мин соответственно. Размол массы осуществляется до степени помола 15°ШР. Полученную массу после промывки и сгущення окисляют с расходом перекиси водорода 10% от волокна. Получепный полуфабрикат имеет высокие показатели прочности (см. табл. 8).

Iirj данных, номещекных в таблицах, видно, что способ пригоден как для лиственной, так и для хвойной древесины.

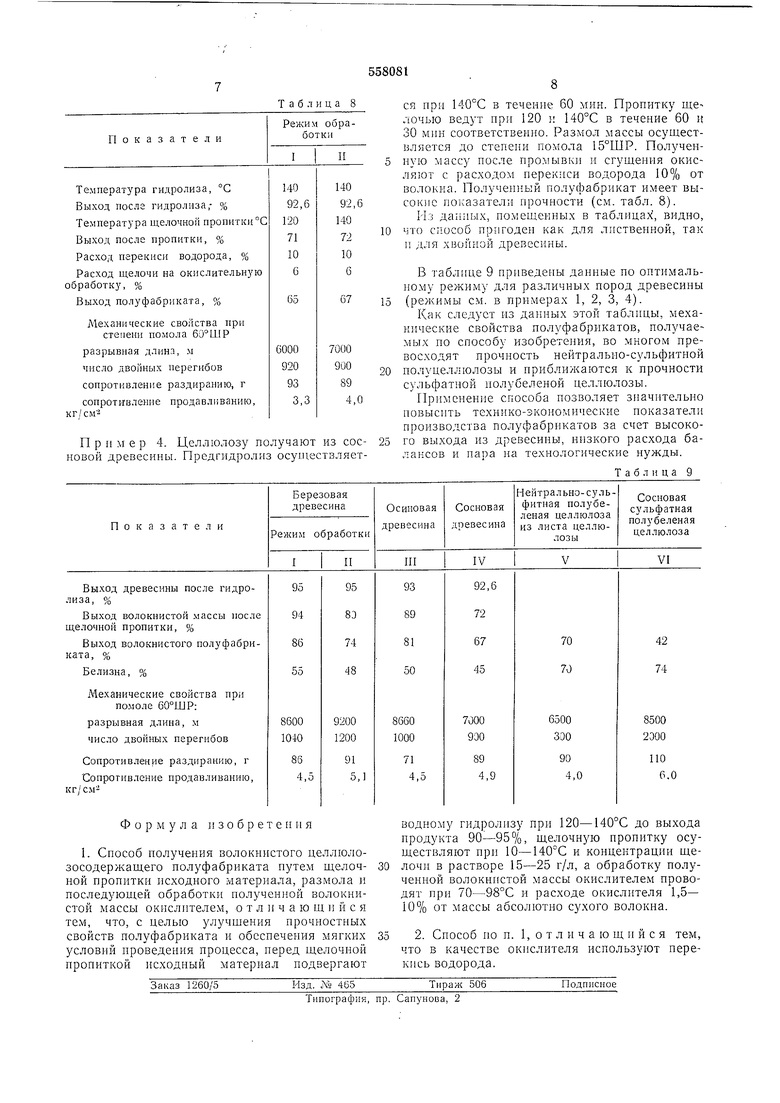

В таблице 9 нриведеиы данные по оптимальпому режиму для различных пород древесины (режимы см. в примерах 1, 2, 3, 4).

Как следует из данных этой таблнцы, механические свойства полуфабрикатов, получаемых по способу изобретения, во многом превосходят прочность нейтрально-сульфитной полуцеллюлозы и приближаются к прочности сульфатной нолубеленой целлюлозы.

Прпменение способа позволяет значнтельно повысить технико-зкономические иоказатели производства полуфабрикатов за счет высокого выхода из древесины, низкого расхода балансов и пара на технологические нужды.

Таблица 9

Авторы

Даты

1977-05-15—Публикация

1974-06-18—Подача