1

Изобретение относится к станкостроению и может быть использовано в круглошлифовальных станках с ЧПУ для обработки цилиндрических и торцевых поверхностей.

Известны устройства для осевого перемещения шпинделя шлифовального круга в процессе подшлифовки торцевой поверхности буртиков 1.

В качестве прототипа принято устройство для осевого перемещения шлифовального круга 2. Известное устройство включает приводной механизм, кинематически связ.анный со шпинделем шлифовального круга, и устройство для управления приводным механизмом, содержащее гидрораспределитель подачи рабочей среды в приводной механизм.

Недостатком прототипа является конструктивная сложность устройства и сложность наладки.

Целью изобретения является упрощение устройства. Поставленная цель достигается тем, что приводной механизм выполнен в виде поршня-рейки, взаимодействующей с шестерней кулачкового валика, а устройство для управления приводным механизмом - в

виде двухстороннего упорного гидростатического подшипника с образованием двух торцевых камер, мембранного командоаппарата с двумя мембранными камерами, мембраны которых связаны общим штоком ,и индуктивного датчика, при этом один из кулачков кулачкового датчика кинематически связан с корпусом гидростатического подшипника, торцевые камеры которого связаны с мембранными камерами командоаппарата, шток которого взаимодействует с индуктивным датчиком, управляющим гидрораспределителем подачи рабочей среды в приводной механизм. Введены два конечных выключателя контроля исходного положения шпинделя, взаимодействующие с соответствующими кулачками кулачкового валика.

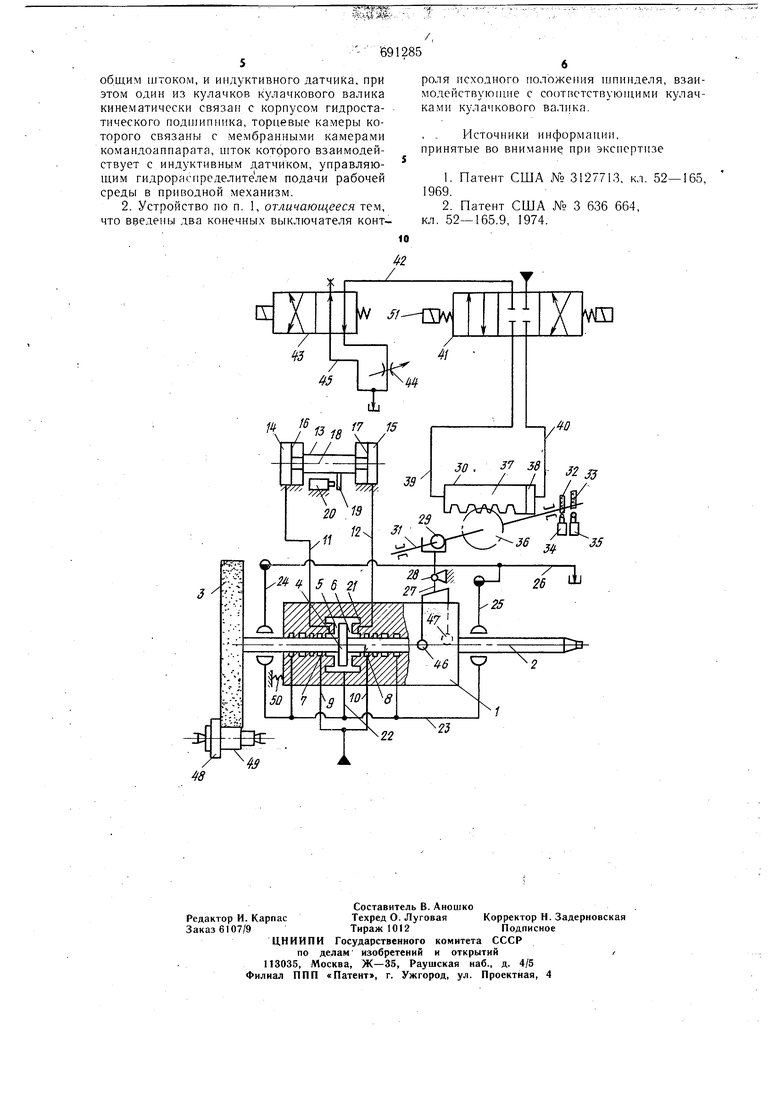

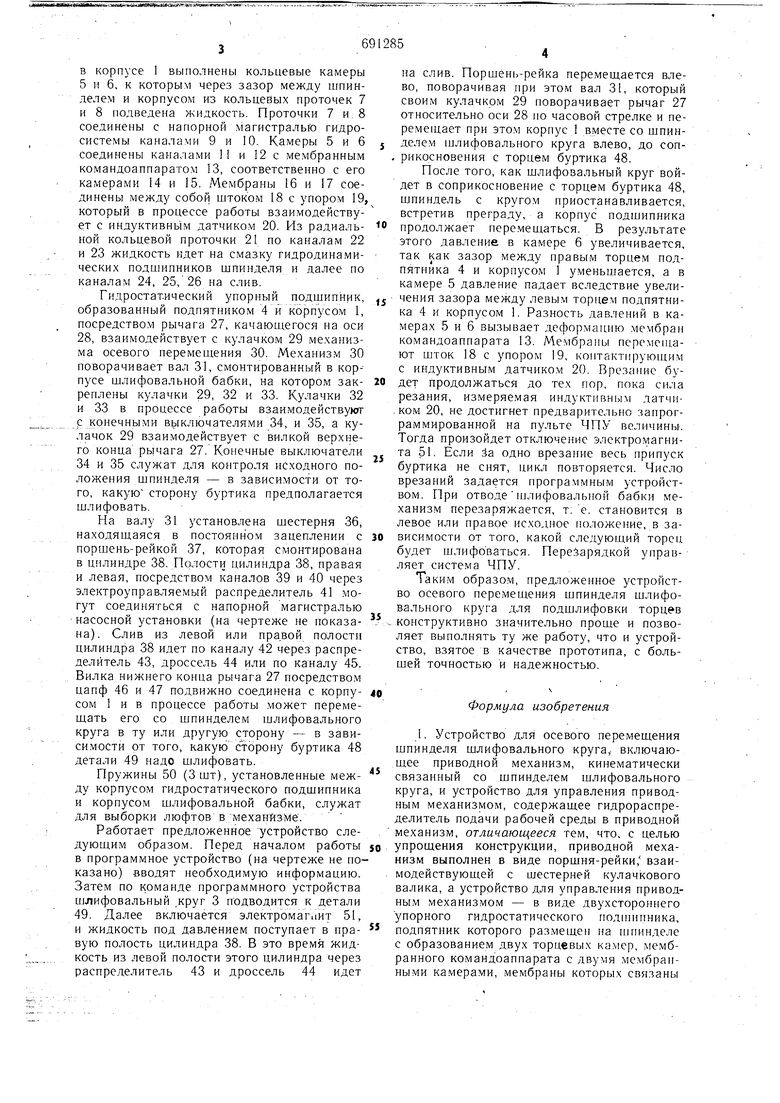

На чертеже показана схема устройства.

Устройство для осевого перемещения

щпинделя щлифовального круга содержит

корпус 1 гидростатического подшипника,

смонтированный на центральной части шпинделя 2, на котором закреплен шлифовальный круг 3 Корпус 1 совместно сподпятником 4 образуют упорный гидростатический подшипник. По обеим сторонам подшипника В корпусе I выгю.тнены кольцевые камеры 5 и 6, к которым через зазор между шпинделем и корпусом из кольцебых проточек 7 и 8 подведена жидкость. Проточки 7 и. 8 соединены с напорной магистралью гидросистемы каналами 9 и 10. Камеры 5 и б соединены каналами 11 и 12 с мембранным командоаппаратом 13, соответственно с его камерами 14 и 15. Мембраны 16 и 17 соединены между собой штоком 18 с упором 19, который в процессе работы взаимодействует с индуктивном датчиком 20. Из радиальной кольцевой проточки 21 но каналам 22 и 23 жидкость идет на смазку гидродинамических подшинников шпинделя и далее но каналам 24, 25, 26 на слив. Гидростатический упорный подшипник, образованный подпятником 4 и корпусом 1, посредством рычага 27, качающегося на оси 28, взаимодействует с кулачком 29 ме.ханизма осевого перемещения 30. Механизм 30 поворачивает вал 31, смонтированный в кор-пусе шлифовальной бабки, на котором закреплены кулачки 29, 32 и 33. Кулачки 32 и 33 в процессе работы взаимодействуют р конечными вьжлючателями 34, и 35, а кулачок 29 взаимодействует с вилкой верхнего конца рычага 27. Конечные выключатели 34 и 35 служат для контроля исходного положения шпинделя - в зависимости от того, какую сторону буртика предполагается шлифовать. На валу 31 установлена шестерня 36, находяшаяся в постоянном зацеплении с поршень-рейкой 37, которая смонтирована в цилиндре 38. Полости цилиндра 38, нравая и левая, посредством каналов 39 и 40 через электроуправляемый распределитель 41 могут соединяться с напорной магистралью насосной установки (на чертеже не показана). Слив из левой или правой полости цилиндра 38 идет по каналу 42 через распределитель 43, дроссель 44 или по каналу 45. Вилка нижнего конца рычага 27 носредство.м цапф 46 и 47 подвижно соединена с корпусом 1 и в процессе работы может перемещать его со шпинделем шлифовального круга в ту или другую сторону - в зависи.мости от того, какую сторону буртика 48 детали 49 надо шлифовать. Пружины 50 (3шт), установленные между корпусом гидростатического подшипника и корпусом шлифовальной бабки, служат для выборки люфтов в механизме. Работает предложенное устройство следующим образом. Перед началом работы в программное устройство (на чертеже не показано) вводят необходимую информацию. Затем по команде программного устройства шлифовальный .круг 3 подводится к детали 49. Далее включается электромагнит 51, и жидкость под давлением поступает в нравую полость цилиндра 38. В это время жидкость из левой полости этого цилиндра через распределитель 43 и дроссель 44 идет

691285 на слив. Поршень-рейка перемещается влево, поворачивая .при этом вал 31, который своим кулачком 29 поворачивает рычаг 27 относительно оси 28 но часовой стрелке и перемещает при этом корпус 1 вместе со шпинделем шлифовального круга влево, до соприкосновения с торцем буртика 48. После того, как шлифовальный круг войдет в соприкосновение с торцем буртика 48, шпиндель с кругом приостанавливается, встретив преграду, а корпус подшипника продолжает перемещаться. В результате этого давление в камере 6 увеличивается, так как зазор между правым торцем подпятника 4 и корпусом 1 уменьшается, а в камере 5 давление падает вследствие увеличения зазора между левым торцем подпятника 4 и корпусом 1. Разность давлений в камерах 5 и 6 вызывает деформацию мембраи командоаппарата 13. Мембраны перемеп1ают шток 18 с упором 19, контактирующим с индуктивным датчиком 20. Врезание будет продолжаться до тех пор, пока сила резания, измеряемая индуктивным датчиком 20, не достигнет предварительно запрограммированной на пульте ЧПУ величины. Тогда произойдет отключение электрО у1агнита 51 Если За одно врезание весь припуск буртика не снят, цикл повторяется. Число врезаний задается программным устройством. При отводе Ц лифовальной бабки механизм перезаряжается, т: е. становится в левое или правое исходное положение, в зависимости от того, какой следующий торец будет шлифоваться. Перезарядкой управляет система ЧПУ. Таким образом, предложенное устройство осевого перемещения щпинделя шлифовального круга для подщлифовки торцев конструктивно значительно проще и позволяет выполнять ту же работу, что и устройство, взятое в качестве прототипа, с большей точностью и надежностью. Формула изобретения 1. Устройство для осевого перемещения щпинделя щлифовального круга,- включающее приводной механизм, кинематически связанный со щпинделем шлифовального круга, и устройство для управления приводным .механизмом, содержащее гидрораспределитель подачи рабочей среды в приводной механизм, отличающееся тем, что, с целью упрощения конструкции, приводной механизм выполнен в виде поршня-рейки, взаимодействующей с шестерней кулачкового валика, а устройство для управления приводным механизмом - в виде двухстороннего упорного гидростатического подшипника, подпятник которого размещен на шпинделе с образованием двух торцевых камер, мембранного командоаппарата с двумя мембранными ка.мерами, .мембраны которых связаны

общим штоком, и индуктивного датчика, при этом один из кулачков кулачкового валика кинематически связан с корпусом гидростатического подшипника, торцевые камеры которого связаны с мембранными камерами командоапнарата, HITOK которого взаимодействует с индуктивным датчиком, управляющим гидроряспределителем подачи рабочей среды в приводной механизм.

2. Устройство по п. 1, отличающееся тем, что введены два конечных выключателя конт/« / 0 Г8 Л/.

роля исходного положения нJпиндeля, взаимодействующие с со()тветствуюн1ими кулачками кулачкового валика.

, . Источники информации, принятые во внимание при экспертизе

1.Патент США № 3127713, кл. 52-165, 1969.

2.Патент США № 3 636 664, кл. 52-165.9, 1974.

Л7 . .7 3d

32 33

// I

Авторы

Даты

1979-10-15—Публикация

1977-07-27—Подача