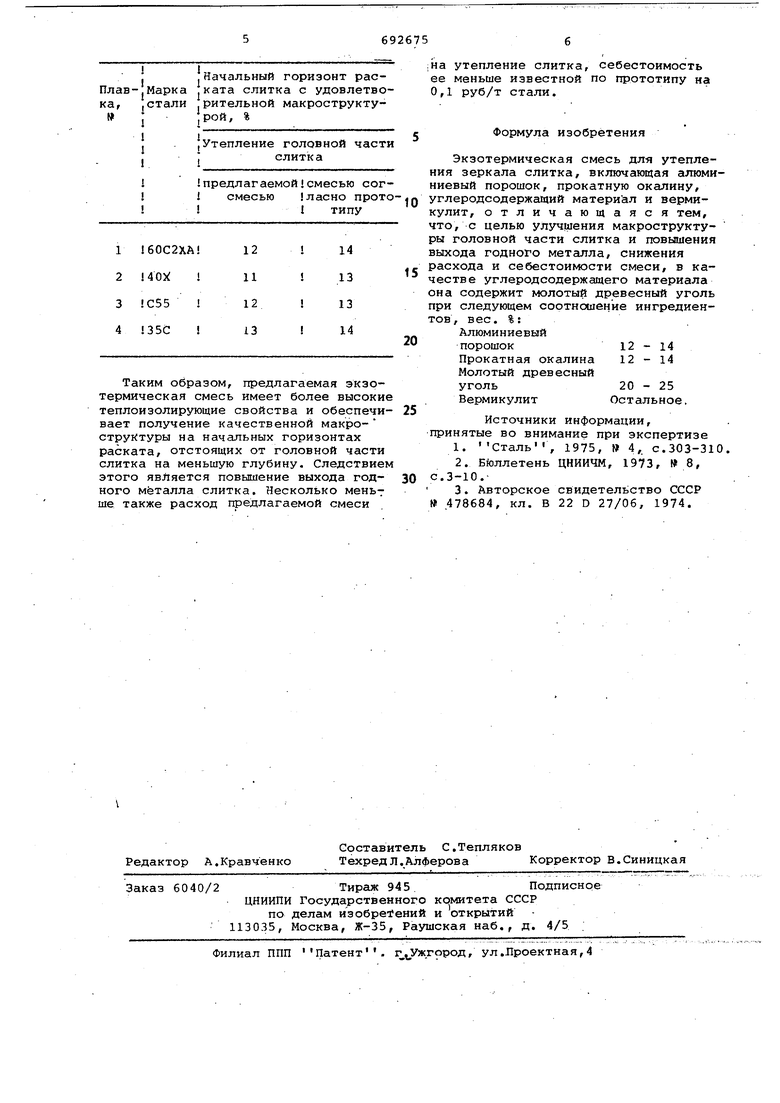

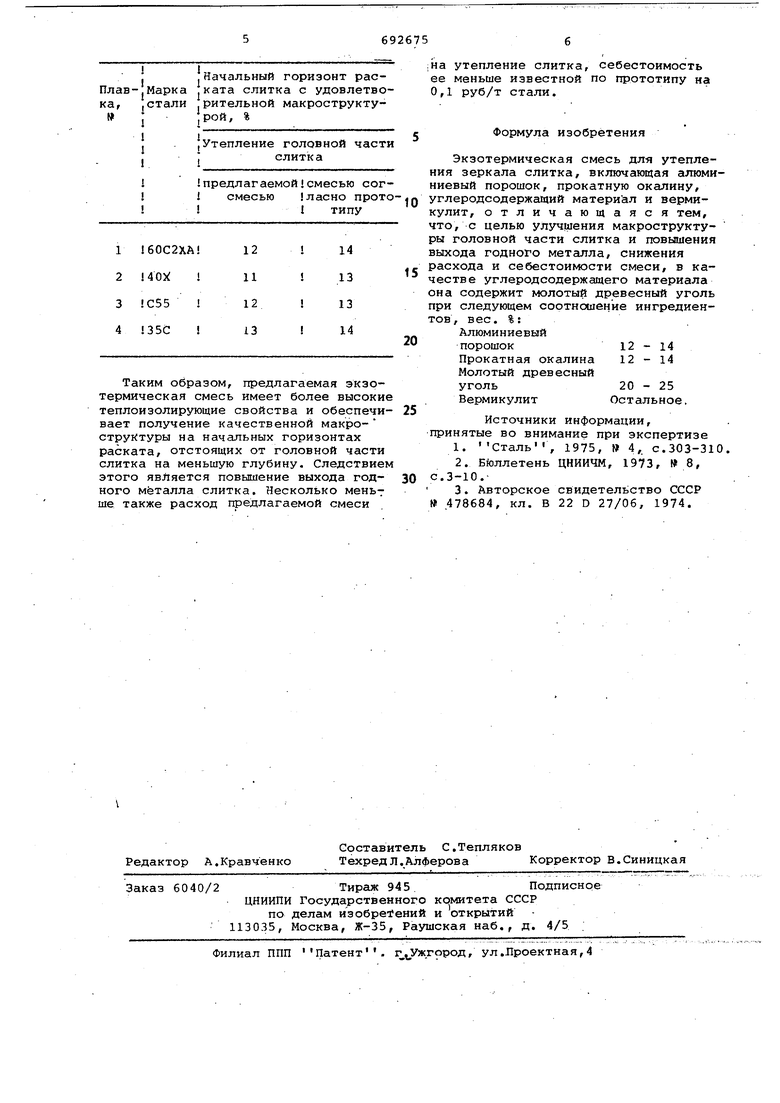

(54) ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ЗЕРКАЛА СЛИТКА жшций материал, а именно каменноугол ную зону, вермикулит и криолит 3. Указанная известная смесь характеризуется повышенным содержанием железной окалины; присутствием сравкит;ельно большого количества каменноугольной золы, которая по сравнени с вермикулитом лмеет более высокий (Коэффициент теплопроводности -И более низкую температуру плавления; недостаточным содержанием порообразователя - углерода, способствующего раз рыхлениго смеси; наличиемдобавки криолита, имеющего температуру .ялжвЛенин , которыйподобно железной окалине и каменноугольной золе снижает огнеупорность экзотермической смеси и повышает ее спекаемость Кроме того, при разложении криолита выделяются вредные фтористые соединения, Цель изобретения - улучшение макроструктуры головной части слитка, повышение выхода годного металла, снижение расхода и себестоимости смеси. . Для достижения поставленной цели экзЬтермическая смесь для утепления зёркала слитка, включающая алюминие вый порошок,прокатную окалийу, угл родсодержащий материал и вермикулит содержит в качестве углеродсодержащего материала молотый древесный уголь при следующем соотношении ингредиентов, вес. %; Алюминиевый 12 - 14 порошок Прокатная 12 - 14 окалина Молотый дре20-25весный уголь Вермикулит Остальное. При температуре жидкой стали в изложнице вермикулит быстро расплав ляется и уплотняется, что снижает его теплойзолирующие свойства. Для гфёдотвр ащения спекания и плавления вермикулита его рекомендуют смешивать с аморфным графитом. Более дешевым материалом, способствующим СОхрайенйю высоких теплоизолирующих свойств вермикулита при температуре жидкой стали, является древесный уголь. При сгорании молотого древес ного урля выделяется до 15-20% лету чих и горючих газов, что ведет к об разованию пор в смеси. Порообразова ние препятствует спеканию и плавлению в«рмикулита. Этим достигается высоких теплоизолирующих свойств вермикулита и снижение тепл проводности всей экзотермической смеси. Кроме того, врезультате пор образования кислород воздуха имеет доступ к глубинным слоям смеси и по держивает реакцию горения, обеспечи вая полноту сгорания экзотермически составляющих смеси. Это .приводит к дополнительному обогреву смеси и снижению теплопотерь металла из прибыльной части слитка. .При содержании молотого древесного угля ниже нижнего предела и повышении его выше верхнего предела происходит снижение выхода годного металла и ухудшение макроструктуры головной части слитка. Сравнительные исследования известной смеси и смеси согласно выбранному прототипу проводили при разливке спокойных марок стали ответственного назначения в уширенные кверху изложницы с прибыльными надставками. После прокатки слитков весом 7,04 т на заготовки с горизонтов 8-30%1 по длине раската вырезали поперечные темплеты. Макроструктуру металла изучали гтосле травления темплетов в горячем растворе соляной кислоты. Макроструктура считалась удовлетворительной , если после травления метвлл оставался плотным или имела место незначительная растравимость rto месту скопления ликватов. При наличии остатков усадочной раковины, рыхлости и других дефектов макроструктура считалась неудовлетворительной. Сравнительные исследования проводили на четырех плавках: один слиток засыпали экзотермической смесью предлагаемого состава, а рядом стоящий слиток - известной смесью по прото-. типу. Сравниваемые составы смесей имели средние значения содержаний ингредиентов. Расход заявленной смеси составлял 1,8 кг/т стали, а противопоставленной - 2,2 кг/т стали. Экзотермическая смесь по прототипу не сразу давала усадку ввиду образования из нее спёкгиегося купола, затем она оседала отдельными спекшимисй частями. После осадки смесь покрывала не всю площадь зеркала жидкого металла, следовательно эффективность теплоизоляции -снижалась. Предлагаемая экзотермическая смесь несколько раньше, чем противопоставленная, начинала давать усадку и оседала равномерно вместе с усадкой металла. Смесь не спекалась..Молотый древесный уголь, медленно сгорая, непрерывно разрыхлял ее. После осадки смесь покрывала всю площадь зеркала металла и. прибыли. Таким образом, эффективность теплоизоляции не снижалась. Данные сравнительных опытов при использовании известной и предлагаемой смесей приведены в таблице. jj j Начальный горизонт расПлав-.Марка .ката слитка с удовлетвока, ,стали рительной макрострукту№ J {рой, % 1 I . - (Утепление головной части J i слитка I предлагаемой смесью сог смесью ласно прото типу 1160С2ХА 12 14 11 13 12 13 13 14 Таким образом, предлагаемая экзртермическая смесь имеет более высокие теплоизолирующие свойства и обеспечивает получение качественной макроструктуры на начальных горизонтах раската, отстоящих от головной части слитка на меньшую глубину. Следствием этого является повышение выхода годного металла слитка. Несколько мень-7 ше также расход предлагаемой смеси . ,;на утепление слитка, себестоимость ее меньше известной по прототипу на 0,1 руб/т стали. 5Формула изобретения Экзотермическая смесь для утепления зеркала слитка, включающая алюминиевый порошок, прокатную окалину, углеродсодержащий материал и вермикулит, отличающаяся тем. что, с целью улучшения макроструктуры головной части слитка и повышения выхода годного металла, снижения расхода и себестоимости смеси, в качестве углеродсодержащего материала она содержит кюлотый древесный уголь при следующем соотношение ингредиентов, вес. %: Алюминиевый порошок12-14 Прокатная окалина 12-14 Молотый древесный уголь20 - 25 Вермикулит Остальное Источники информации, принятые во внимание при экспертизе Сталь, 1975, 4, с.303-310. 2. Бюллетень ЦНИИЧМ, 1973, № 8, с.3-10.3. Авторское свидетельство СССР № 478684, кл. В 22 D 27/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Экзотермическая смесь для утепления головной части слитка | 1979 |

|

SU859014A1 |

| Экзотермическая смесь для утепления головной части слитка | 1975 |

|

SU550236A1 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| Теплоизолирующая смесь для разливки металла | 1975 |

|

SU528999A1 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА | 1995 |

|

RU2084309C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Экзотермическая смесь для прибыльной части слитка | 1976 |

|

SU724271A1 |

Авторы

Даты

1979-10-25—Публикация

1976-04-27—Подача