Изобретение относится к области металлургии, а именно, к способам разливки стали сифоном в изложницы.

Известен способ сифонной разливки стали, при котором защитносмазывающая смесь в составе: плавиковый шпат 3 25% вермикулит 1 25% пирокарбон - остальное присаживается на дно изложниц до начала разливки металла (авт. св. N 778915, кл. B 22 D 7/10, 1980).

Снижение головной обрези с использованием этого способа незначительно, так как при плавлении плавикового шпата и вермикулита отбирается тепло от жидкого металла, что существенным образом снижает теплоизолирующую способность смеси. Кроме того, углеродосодержащий материал пирокарбон науглероживает металл в прибыльной части слитка до содержания углерода в нем, превышающего значения, установленные стандартом для конкретной марки стали.

Известен другой способ сифонной разливки стали, при котором в изложницу перед заливкой вводят продукт пиролиза промышленных отходов резино-технических изделий в количестве 60 80% от общего количества смеси на разливку, оставшуюся часть продукта в смеси с пирокарбоном присаживают на зеркало металла в процессе заполнения прибыли (заявка N 4144979/23-02 (154683), кл. B 22 D, 7/00, дата подачи заявки 06.11.86).

Недостатком этого способа также является высокая головная обрезь при прокатке слитков, обусловленная относительно высокой теплопроводностью материалов и необходимостью дополнительного удаления металла головной части слитка с повышенным содержанием углерода.

Наиболее близким к предлагаемому способу является способ сифонной разливки стали, при котором в изложницу перед заливкой металла вводят вермикулит в количестве 0,5 2,0 кг/т стали, а утепляющая смесь имеет следующий состав, мас. пирокорбон 61 87, пиролизованные отходы резино-технических изделий 9 26, смола пиролиза некомпостируемых бытовых и промышленных отходов 4 13 (авт. св. N 1567318, кл. B 22 D 7/10, 1990) - прототип.

В результате интенсивного плавления легкоплавного вермикулита, используемого в прототипе (он расплавляется уже после окончания разливки), температура его быстро повышается и практически достигает температуры жидкой стали. Вследствие этого теплоизолирующая способность вермикулита уменьшается, так как теплопроводность его с повышением температуры в этом интервале возрастает в несколько раз (Проблемы стального слитка N 5. М. Металлургия, 1974 г, с. 464 470). Кроме того, фазовый переход вермикулита в жидкое состояние усиливает отвод тепла от металла.

Эти факторы не позволяют существенно снизить головную обрезь при прокатке слитков.

Частицы углеродосодержащей смеси прототипа, присаживаемой в расплавленный вермикулит, обволакиваются образовавшимся шлаком и интенсивность их горения, вследствие ограничения поступления кислорода из атмосферы, снижается. Температура горения их ниже температуры жидкой стали в изложнице и поэтому нагрев ее не происходит.

Совокупность этих факторов также ограничивает теплоизолирующую способность смеси.

Кроме того, достигаемое с применением указанного способа увеличение выхода годного металла (проката) приводит к значительному усложнению технологии прокатки слитков по следующим причинам.

За счет увеличения выхода годного металла увеличивается длина прокатной заготовки, получаемой из отлитых слитков. Так как прокатное оборудование рассчитано на более короткую прокатную заготовку, то возникают трудности при размещении удлиненной заготовки на раскатных полях прокатного стана. В некоторых случаях это сделать невозможно.

Полученная прокатная заготовка разрезается на штанги для последующего нагрева в нагревательных печах и прокатки на готовый прокат. Нагревательные печи также рассчитаны на штанги определенной длины и в большинстве случаев более длинные штанги в них разместить невозможно.

Для уменьшения длины прокатной заготовки, полученной из слитков с увеличенной нормой выхода годного металла, ее могут производить с большим поперечным сечением. Однако в этом случае требуется переделка прокатных валков, так как они предназначены для строго определенного поперечного сечения прокатной заготовки.

Целью настоящего изобретения является повышение выхода годного металла и упрощение технологии прокатки отливаемых слитков.

Указанная цель достигается тем, что на дно изложницы перед разливкой присаживают безуглеродистый теплоизолирующий материал, расплавляющийся на поверхности металла через 10 30 мин после окончания разливки, а на его нерасплавившуюся поверхность компактно присаживают углеродосодержащий материал с температурой горения выше температуры жидкой стали в изложнице в количестве, обеспечивающем продолжительность горения его равную 80 200% продолжительности кристаллизации слитка, при этом массу заливаемого металла уменьшают на 0,3 7,0%

Теплоизолирующий материал по предлагаемому способу не расплавляется в течение более 10 мин после окончания разливки и, следовательно, медленно прогревается и сохраняет высокие теплоизолирующие свойства. Кроме того, в этот период практически отсутствует отвод тепла от утепляемого металла, требуемого на фазовое превращение при расплавлении материала.

Углеродосодержащий материал с температурой горения выше температуры жидкой стали в изложнице присаживается на поверхность не расплавившегося теплоизолирующего материала компактно и поэтому смешивание их не происходит. В этом случае частицы углеродосодержащего материала имеют практически неограниченное поступление кислорода из воздуха и при их компактном горении достигается максимально возможная температура.

К моменту расплавления безуглеродистого материала углеродистый материал загорается. Выделяемое при горении тепло частично расходуется на фазовое превращение при плавлении теплоизолирующего материала, а так как температура горения выше температуры жидкого металла в изложнице, то происходит нагрев и металла. Однако, в том случае, если продолжительность расплавления теплоизолирующего материала составляет более 30 мин, то вследствие своей низкой теплопроводности он препятствует поступлению тепла от горящего углеродосодержащего материала к жидкому металлу и тем самым снижает теплоизолирующий эффект материалов. Исходя из этого выбрана верхняя граница продолжительности плавления теплоизолирующего материала, равная 30 мин.

Время горения углеродосодержащего материала должно обеспечивать максимальный теплоизолирующий эффект в течение всей кристаллизации тела слитка, которая составляет 80% продолжительности кристаллизации всего слитка. Экспериментально установлено, что продолжительность горения, составляющая более 200% от продолжительности кристаллизации слитка, не влияет на выход годного металла и приводит к необоснованному расходу углеродосодержащего материала.

Совокупность теплофизических свойств материалов, способа и количества их присадки обеспечивают более высокий выход годного металла по предлагаемому способу (головная обрезь прокатной заготовки в отходы составляет 8,0 8,5%), чем у прототипа (головная обрезь составляет 10,0 10,5%).

При отливке слитков по предлагаемому способу массу заливаемого металла в изложницу уменьшают на 0,3 7,0% причем уменьшение массы отливаемого слитка соответствует увеличению выхода годного металла (проката). В результате этого количество прокатной заготовки, получаемой из каждого слитка, не меняется, что не требует изменения технологии прокатки.

При увеличении выхода годного металла менее, чем на 0,3% длина прокатной заготовки увеличивается на величину, при которой не требуется корректировка технологии прокатки из-за существующих допусков параметров прокатного оборудования. Значение 7% соответствует максимально возможному увеличению выхода годного металла, которое может быть достигнуто при применении предлагаемого способа и вычисляется по отношению к проектно установленной головной обрези слитков.

За счет экономии жидкого металла при разливке его по предлагаемому способу отливается дополнительное количество слитков, из которых производится дополнительное количество проката. Таким приемом реализуется эффект повышения выхода годного металла.

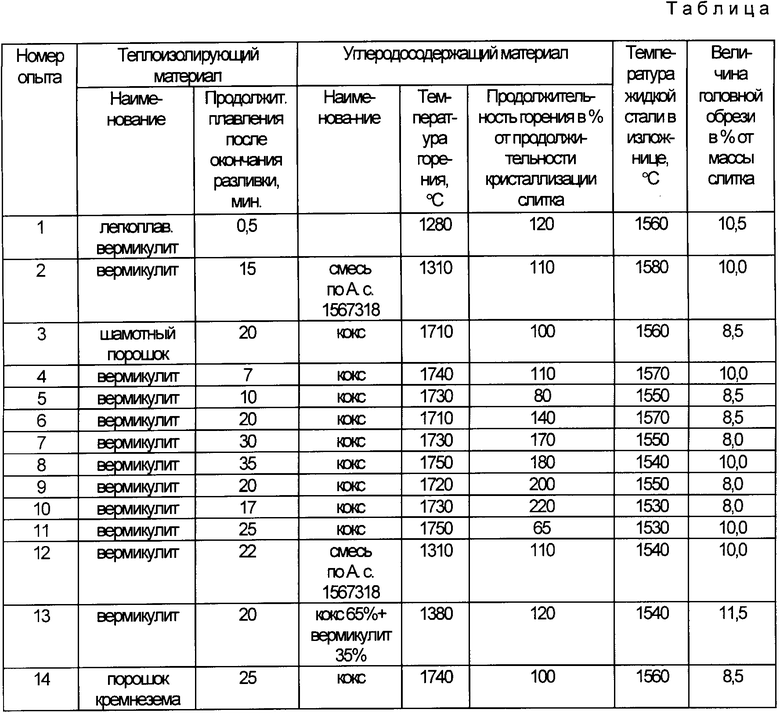

Результаты опытно-промышленного опробования способа разливки стали.

Металл выплавляли в мартеновских печах и разливали на сортовые слитки массой 3,55 т. Проектная головная обрезь для этих слитков установлена равной 15% В качестве теплоизолирующих материалов использовали вермикулит различных марок, легкоплавкий вермикулит, шамотный порошок (молотый огнеупорный кирпич) и порошок кремнезема. Эти материалы в количестве 1,5 кг/т стали присаживали в изложницу до начала разливки. В качестве углеродосодержащего материала использовали кокс фракции 0 5 мм с температурой горения 1800 1900oC (Г.Т. Ефименко, А. А. Гимельфорб, В.Е.Левченко, Металлургия чугуна, "Виша школа", Киев, 1970 г) и смесь по авт. св. N 1567318 в виде порошка. Углеродсодержащие материалы присаживали на поверхность нерасплавившегося теплоизолирующего материала компактно в мешках в количестве 1,0 кг/т стали. Смешивание их с теплоизолирующими материалами не происходило в течение всего процесса кристаллизации слитка. В опыте 13 (см. таблицу) на поверхность теплоизолирующего материала присаживали смесь вермикулита (35%) и кокса (65%).

Температуру жидкой стали в изложнице и температуру горения углеродсодержащих материалов замеряли платино-платинородиевой термопарой погружения. Величину головной обрези определяли по качеству макроструктуры металла прокатной заготовки по ГОСТ 10243-75.

Результаты, полученные при опытно-промышленном опробовании способа разливки стали, приведены в таблице. Из них видно, что наибольший теплоизолирующий эффект достигается в том случае, если теплоизолирующий материал расплавлялся через 10 30 мин после окончания разливки, а в качестве углеродосодержащего материала компактно присаживали кокс, температура горения которого превышала температуру жидкой стали в изложнице и по продолжительности составляла 80 200% продолжительности кристаллизации слитка. Головная обрезь при таком способе разливки составила 8,0 8,5% (опыты 3, 5, 6, 7, 9, 10, 14). Визуально отмечено, что интенсивность горения кокса в смеси с вермикулитом значительно меньше (опыт N 13). В этом случае величина головной обрези возросла и достигла 11,5% ) что связано с понижением температуры горения (1380oC) до значений ниже температуры жидкой стали в изложнице (1540oC).

Температура горения смеси по авт. св. N 1567318 также была ниже температуры жидкой стали, что привело к увеличению головной обрези до 10,0 - 10,5% (опыт 1, 2). На этих опытах отмечено смешивание расплавившегося и нерасплавившегося вермикулита с углеродсодержащим материалов и снижением интенсивности горения.

На опыте 8 вермикулит находился в нерасплавленном состоянии 35 минут, что препятствовало подогреву жидкого металла до горящего кокса. Головная обрезь в этом случае возросла до 10,0%

Из приведенных результатов также следует, что применение различных теплоизолирующих материалов (вермикулит, шамотный порошок, порошок кремнезема) с различной теплопроводностью (см. Дж. Кэй, Т. Лэби. Таблицы физических и химических постоянных. Государственное издательство физико-математической литературы, М. 1962 г) не влияет на величину головной обрези. Это связано с тем, что теплоизолирующий эффект определяется комплексом факторов: продолжительность плавления теплоизолирующего материала составляет 10 30 мин после окончания разливки, компактная присадка кокса на нерасплавившийся теплоизолирующий материал, которая не позволяет им смешиваться, температура горения выше температуры жидкой стали в изложнице, продолжительность горения кокса в течение 80 200% продолжительности кристаллизации слитка.

Все отлитые слитки прокатывали на стане 900/680 на прокатную заготовку сечением 150•164 мм. Затем полученную заготовку разрезали на штанги длиной 5800 мм, нагревали в нагревательных печах сортового стана 350 до температуры 1240 1260oC и прокатывали на сортовой прокат различного сортамента. Вес слитков, отлитых на опытах 3 и 5, соответствовал проектному значению 3,55 т. Из этих слитков получена прокатная заготовка длиной большей, чем проектная длина, что не позволяло разместить ее на раскатных полях стана 900/680. Поэтому вместе с головной обрезью от прокатной заготовки была отрезана годная часть, равная снижению головной обрези. Таким образом, увеличение выхода годного металла не было достигнуто. Исходя из этого, при отливке слитков на остальных опытах количество металла, заливаемого в изложницу, уменьшали на величину, равную снижению головной обрези. На этих слитках длина прокатной заготовки оставалась равной проектной и дальнейший прокат ее производился без изменения технологии. За счет экономии жидкого металла были отлиты дополнительные слитки, из которых получено дополнительное количество проката. Таким образом, было реализовано увеличение выхода годного металла.

Необходимо отметить, что при увеличении головной обрези до 0,3% уменьшение налива слитков не требуется, так как допуски параметров стана 900/680 позволяют прокатывать прокатную заготовку такой длины. Максимальное уменьшение налива слитка определяется как разница проектной головной обрези (15%) и минимально достигнутой головной обрези (8,0%).

В настоящее время на основании полученных результатов ведется подготовка промышленного внедрения вышеизложенного способа разливки стали по варианту опытов 6, 7, 9, 10 с уменьшением массы отливаемых слитков на 0,3 7,0%

В изложенном выше описании указаны назначение предлагаемого способа, средства и методы его осуществления, а также подтверждена опытно-промышленным опробованием возможность его реализации.

Следовательно, предлагаемый способ сифонной разливки стали обладает критерием "промышленная применимость".

Предлагаемый способ обладает также критерием "новизна", так как авторам не известна из уровня техники применения совокупности изложенных в независимом пункте формулы признаков для достижения той же цели, а именно: повышение выхода годного металла и упрощения технологии прокатки отливаемых слитков.

Предлагаемый автором способ явным образом не следует из уровня техники, так как он не следует из изменения количественных признаков, не известен факт влияния каждого из них на технический результат, они не получены исходя из известных зависимостей, а выявлены в результате экспериментов.

Следовательно, предлагаемый способ обладает критерием "изобретательский уровень".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| Способ сифонной разливки стали | 1987 |

|

SU1567318A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| Защитно-смазывающая смесь для теплоизоляции зеркала металла при разливке стали | 1977 |

|

SU778915A1 |

| Защитно-смазывающая смесь для разливки стали | 1983 |

|

SU1098656A1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| Экзотермическая смесь для утепления зеркала слитка | 1976 |

|

SU692675A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ ПРИ РАЗЛИВКЕ И ЦЕНТРОВОЙ ЛИТНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121409C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2321473C2 |

Изобретение относится к области металлургии, а именно, к способам разливки стали сифоном в изложницы. Цель изобретения: повышение выхода годного металла и упрощение технологии прокатки отливаемых слитков. Поставленная цель достигается тем, что в качестве безуглеродистого теплоизолирующего материала используют материал, расплавляющийся на залитом жидком металле через 10 - 30 мин после окончания разливки, а на его нерасплавившуюся поверхность компактно присаживают углеродосодержащий материал с температурой горения выше температуры жидкой стали в изложнице в количестве, обеспечивающем продолжительность горения его, равную 80 - 200% продолжительности кристаллизации слитка, при этом массу заливаемого металла уменьшают на 0,3 - 7,0%. 1 табл.

Способ сифонной разливки стали, включающий введение в изложницу перед заливкой расплава безуглеродистого теплоизолирующего материала, заполнение ее расплавом и последующую присадку на зеркало металла расплава углеродсодержащего материала, отличающийся тем, что в качестве безуглеродистого теплоизолирующего материала используют материал, расплавляющийся на залитом расплаве через 10 30 мин после окончания разливки, а углеродсодержащий материал используют с температурой горения выше температуры расплава в изложнице и в количестве, обеспечивающем продолжительность горения его, равную 80 -200% продолжительности кристаллизации слитка, и присаживают его компактно на еще нерасплавившуюся поверхность безуглеродистого теплоизолирующего материала, при этом массу заливаемой стали уменьшают на 0,3 7,0%

| SU, авторское свидетельство, 1567318, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-10—Публикация

1996-10-22—Подача