Изобретение ртнрсит;ся к мет ллургии сталей, а именно к способу получения мелкого зерна в сталях с повышенным содержанием серы, и может быть использовано в машиностроении, судостроении и в других отраслях промышленности.;

Известны способы введения в жидкую сталь редкоземельных металлов (РЭМ) и серы (повышенного содержания, более 0,15%),.однако, описанные способы не обеспечивают получения мелкозернистой структуры слитка, сохранив повышенное содержание серы в стали.

Известен способ введения добавок редкоземельных металлов в жидкую сталь, содержащую серу 1.

В процессе непрерывного, литья, использующем последовательные стадии (.выпуск металла в ковш, промежуточное устройство и разливку металла в изложницу), полное раскисление осуществляется добавлением алюминия, кремния и марганца. В полностью раскисленную сталь, разлитую в промежуточное устройство, конструктивно приспособленное для защиты стали от окиления, вводят РЗМ (лантан, церий.

(празейдим, неодим, их сплавы или любые.сочетания) в.виде проволок диаметром 2,0-4,0 мм со скоростью 0,05 м/сек, причем соотношение концентраций РЗМ и серы составляет 1.22,0. Известный спбсоб введения РЗМ и серы в жидкую сталь использует эффект взаимодействия РЗМ и серы.

Однако использование такого способа

0 для стали с повышенным содержанием серы (более О,15%) с целью измельчения зерна неэффективно, т.ак как введение РЗМ в расплав/ содержащий повышенное содержание Серы, будет;

5 приводить

к обессериванию металла, следовательно, к ухудшению механической обрабатываемости резанием;

к отсутствию эффекта измельчения

0 макро- и микрозерна слитка.

Цель изобретения - сохранение необходимого Содерзкания серы в стали для получения улучшенной механической обрабатываемости стали резанием, уменьшение склонности к росту зерна и предотвращение образования закалочных трещин.

Поставленная цель достигается тем, что РЗМ и серу вводят в тигель; установлен порядок введения серы, измене но соотношение концентраций РЗМ и се ры при регламентированном температур но-временном режиме выплавки. В предварительно раскисленную . алюминием и кремниёМжидкую сталь в тигле вводят РЗМ, мишметалл или любые их сочетания, затем - серу в соотношении концентраций РЗМ и серы 0, 1,0, при температуре на бО-ЮО выше, чем температура ликвидуса стали, и выпускают металл из печи ч«рез 3-10 ми ,11Осле серы. Введение РЗМ и серы в жидкую сталь после предварительного раскис Йен йя аЯй1мйнйёй и кремнием предотвращает взаимодействие РЗМ с кислородом тем самым повышая содержание РЗМ в расплаве, а введением серы в конце технологического цикла выплавки при регламентированном температурно-времённом режиме при температуре на 60100 выше, чем температураликвидуса, и выпуском м.еталла из печи через 310 мин после присадки се1ры рбеспёчйBaidT сбзсранёние необходимой кЪнцен трацйи Серы в стали, а .также .образование тугоплавких сульфидов РЗМ, служащих дополнительными центрами кристаллизациислитка. 5то Последн ее и обеспечивает созда ние мелкозернистой структуры слитка, ёбх айяет необходимое содерясайие сера в С1али,уиеньшае1 склонность к росту зерна дефо5)МЙр6йа;нй5г5 1 ёталЛа что приобретает особенно боЛьигЬе зна 1ение для сталей ферритного класса с высокой температурой кристйЯлйзаЦйи уменьшает скпонность к Ьбразованй: закалочных трещин, .: Соотношение кЬнценграции РЗМ и се ры, обеспечивающее этот эффект, составляет 0,2-1,0. Таким образом, сера используется йё только как добавка для улучшения мёхаййческой обрабатываемосгти резани металла, но и входит в состав компле сного модификатора; , . ; . ..

Таблиц

а 1 Отклонение от указанных пределов по соотношению концентраций РЗМ и серы в большую сторону приводит к избытку РЗМ в расплаве, что влечет за собой взаимодействие РЗМ с железом, и, как следствие, падение пластичности при Горячей деформации стали. Отклонение от указанных пределов в Меньшую сторону (менее 0,2) приводит к избытку серы в стали, и, как следствие, образованию сульфидов железа, обладающих ;пониженной, по сравнению с сульфидами РЗМ, температурой плавления. Это в значительной степени понижает верхний предел температурного интервала горячей гШаСТйЧёской деформации, а также приводит к образованию сульфидной сетки..Помимо этогоэ изменение указанного соотношения нарушает протекание процесса модифицирования комплексным модификатором. Увеличение температуры расплава cBfcittue над ёмпёратур6й ликвидуса стали вызывает перегрев расплава, а следовательно разрушейие дополнительных центСюв кристаллизации, какими в Данйом Случае явлййтСя сульфиды РЗМ, что нарушает лйдифйцйрующеа воздействие св)Ы и РЗМ. Понижейие темйературы расттлава ниже .над температурой л йкйййуса прййодит к понижению жидкотёкучёсти, недоливу СЛИТКОВ при выпуске металла из пёчи. Соблюдение указйнйых ограничений по времени необходимо, для полноты протекания процесса модифицирования Время вьщержки менее 3 мин недостаточно дли взаимодействия РЗМ с серой, а более 10 мин приводит к укрупнению сульфидов РЗМ. Проведены сравнительные опыты по выплавке сталей Фер15итно-мартенситного класса с высоким содержанием легирующих элементов и серы - известным и предлагаемым Способами и, исследованием пОлучениого Металла. Исследование проведено йа Стали марки OSBISKIOXIS (см.табл.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1980 |

|

SU889717A1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| Способ модифицирования и раскисления азотосодержащих сталей и сплавов | 1975 |

|

SU582301A1 |

| ПРУТОК ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2293770C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА В ПРУТКАХ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2285055C2 |

| ПРУТОК ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285056C2 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

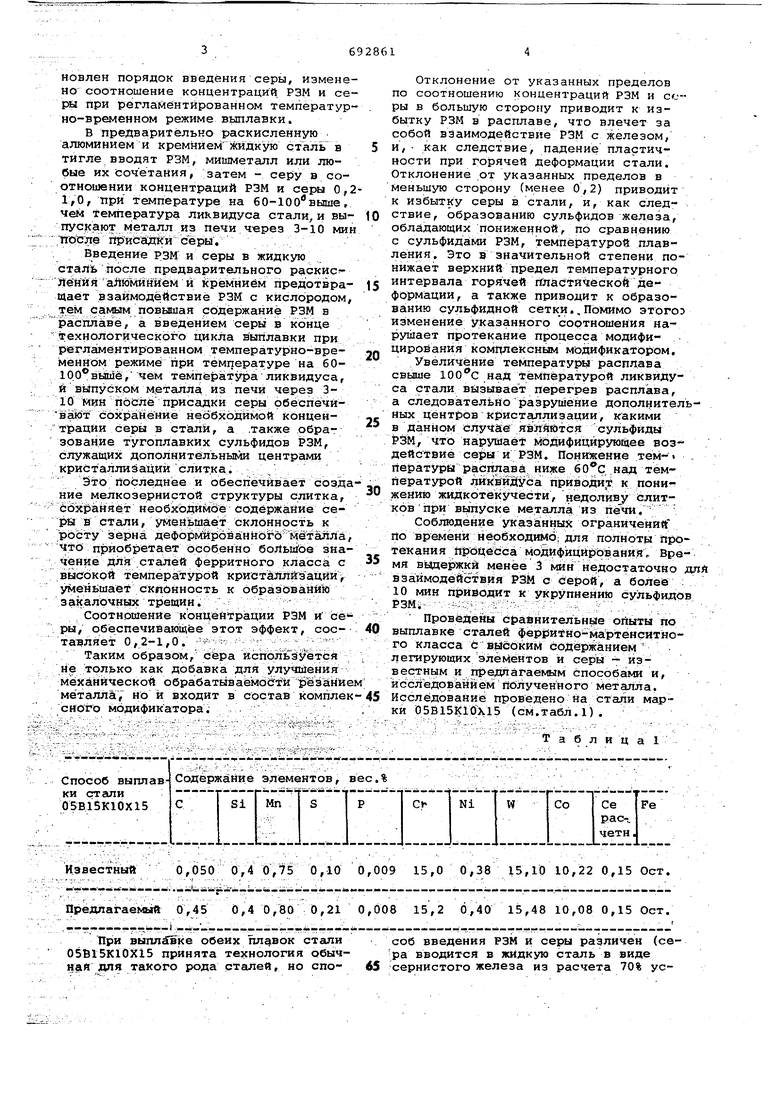

Известный 0,050 0,4 0,75 0,10 0,009 15,0 0,38 15,10 10,22 0,15 Ост.

..-.«. .,.- - -.L.-.-.i«. -- - - «.- - -.- ------- -----.----.- - -.-- - --- - --- -

Предлагаемый 0,45 0,4 0,80 0,21 0,008 15,2 6,40 15,48 10,08 0,15 Ост.

При выплавке обеих плавок стали соб введения РЗМ и серы различен (се05В15К10Х15 принята технология обыч- ;ра вводится в жидкую сталь в виде най для такого рода сталей, но спо- 65 сернистого железа из расчета 70% ус . .. Г вояемостИг количество введенной серы в металл одинаково). Температурно временной режим введения плавки для обоих случаев одинаков. Соотношение концентраций РЗМ и серы (расчетные) составляет 0,5. При выплавке стали по известному способу после раскисления марганцем, кремнием, алюминием в жидкукз сталь в дится сера, а затем добавляется церий; время выдержки перед выпуском жидкой стали (после введения церия) Составляет 5 мин, температура жидкой стали составляет 1550С. При выплеГвке стали по предлагаемому способу после раскисления марганцем, кремнием, алюминием ё уккякую сталь добавляют церий, а затем серу, при этом время перед выпуском жидкой стали (после введения серы) составмн

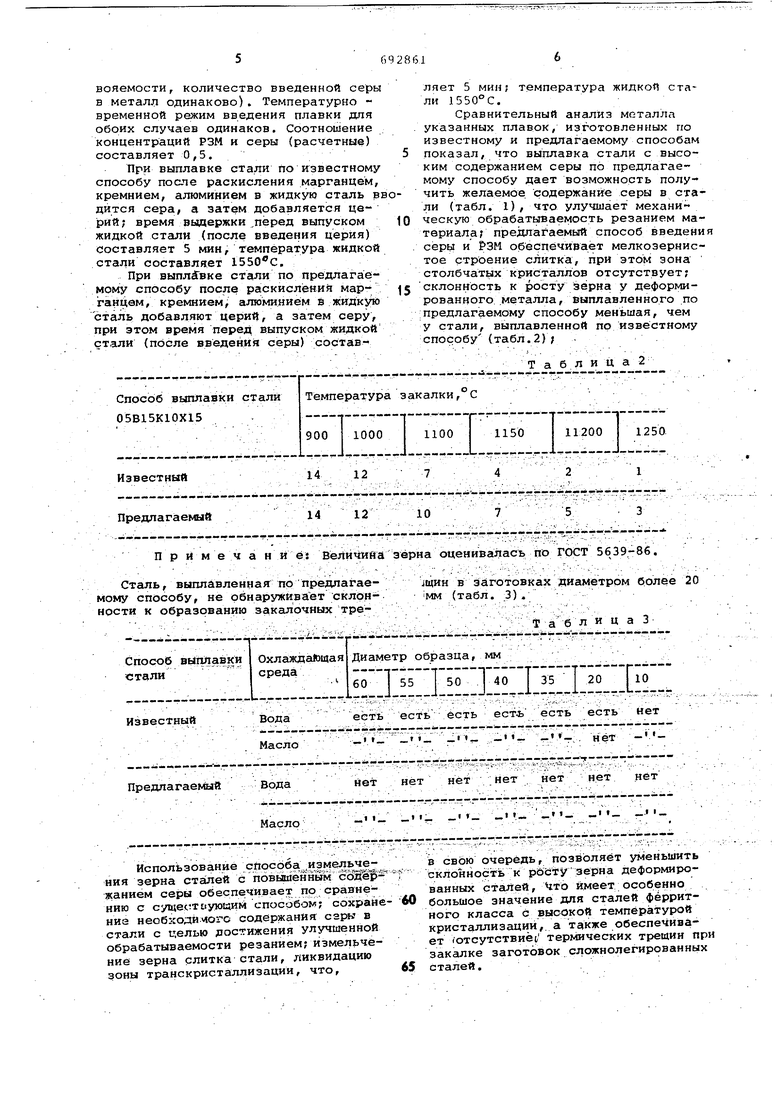

Использование cftoco6a;,.4j-,, ния зерна стгшей с повьиенным сбдёр-: ясанием серы обеспечивает по сравнению с существующим способом; сохрайениэ необходймогС содержания сарк в стали с целью достижения улучшенной обрабатываемости резанием; измельчение зерна слитка стали, ликвидацию зоны транскристаллизации, что.

13 свою очередь, позволяет уменьшить склонность к piociy зерна деформированных стаЛей, 1то имеет особенно большое значение для сталей фёрритного класса с высокой температурой кристаллизации, а также обеспечивает (отсутствиёь термических треиин при закалке заготовок сложнолегированных сталей. кМ J- -- « m i etf -fff mmmf «rt i Способ выплавки стали Температура закалки,°С 05В15К10Х15-j---1--р-г--т-:-у- 900 1000 1100 1150 11200 1250 Известный14 12 7 4 2 1 Предлагаемый14 12 Ю 7 5 3 П р и м е ч а н и ё: Вёлйгийа зерна оценивалась по ГОСТ 5639-86. Сталь, выплавленная по предлагав- лцин в заготовках диаметром более 20 у способу, не обнаруживает склон- мм (табл. 3). ти к образованию закалочных тре-. -:: . - . .-. .. . . /-,..; : -. . . . . tа бли ц а 3-,--. « - w L i- iijiLw---- i ii--i;--r-;--i;i -----:f- --rr----Способ вытгпавки Охлаждающая Диаметр образца, мм : Известный Вода есть есть есть ест есть есть нет м1сло , ., .. ,, нет «а . «м «в™- -- н ии -,„ , Предлагаемый Вода нет нет нет нет нет нет нет ..II «f 1. -- - - Масло ; - - - г- - - -.-,,,: . ,.. -,.,:;.. ляет 5 мин; температура жидкоП стали 1550°С, Сравнительный анализ металла указанных плавок, изготовленных по известному и предлагаемому способам показал, что выплавка стали с высоким содержанием серы по предлагаемому способу дает возможность получить желаемое содержание серы в стали (табл. 1), что улучшает механическую обрабатываемость резанием материала; предлагаемый способ введения серы и РЗИ обеспечивает мелкозернистое строение слитка, при этом зона столбчатых кристаллов отсутствует; склонность к росту зёрна у деформированного .металла, выплавленного по предлагаемому способу меньшая, чем у стали, выплавленной по известному способу (табл.2); . . .Т а б л и Ц а 2

69-2в6 ,,8

-7 . -, , , . .

Формула изобретения , , ; ... . . к росту зерна и предотвращения образования закалочных трещин, в расплавСпособ получения мелкого зерналенную сталь в печи вначале вводят в стсшях с повышенным содержаниемредкоземельные металлы, затем серу серы, заключаюшийся во введении серы в соотношении 0,2-1,0 при.температуре и редкоземельных металлов в расплавлен- 5на 60-100 С выше, чем температура ную сталь после предварительного рас-ликвидуса, стали, и выпускают металл кисления алюминием, марганцем, крем-из печи через 3-10 мин после присадки нием, о т л и ч а ю щ и и с я тем,серы, что, с целью получения заданной структуры, сохранения необходимого содер- Q Источники информации, жания серы в стали для получения улуч-принятые во внимание при экспертизе шенной механической обрабатываемости 1. Патент США , стали резанием, уменьшения склонностикл, 75-58, 1975.

Авторы

Даты

1979-10-25—Публикация

1977-09-07—Подача