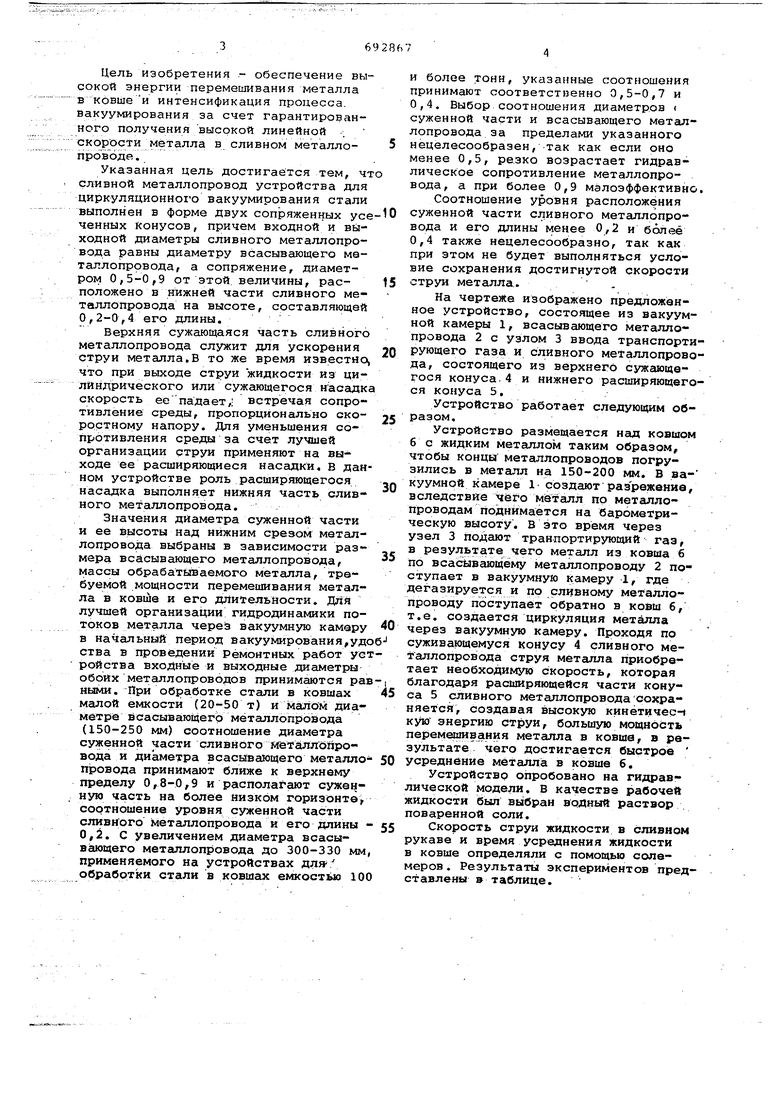

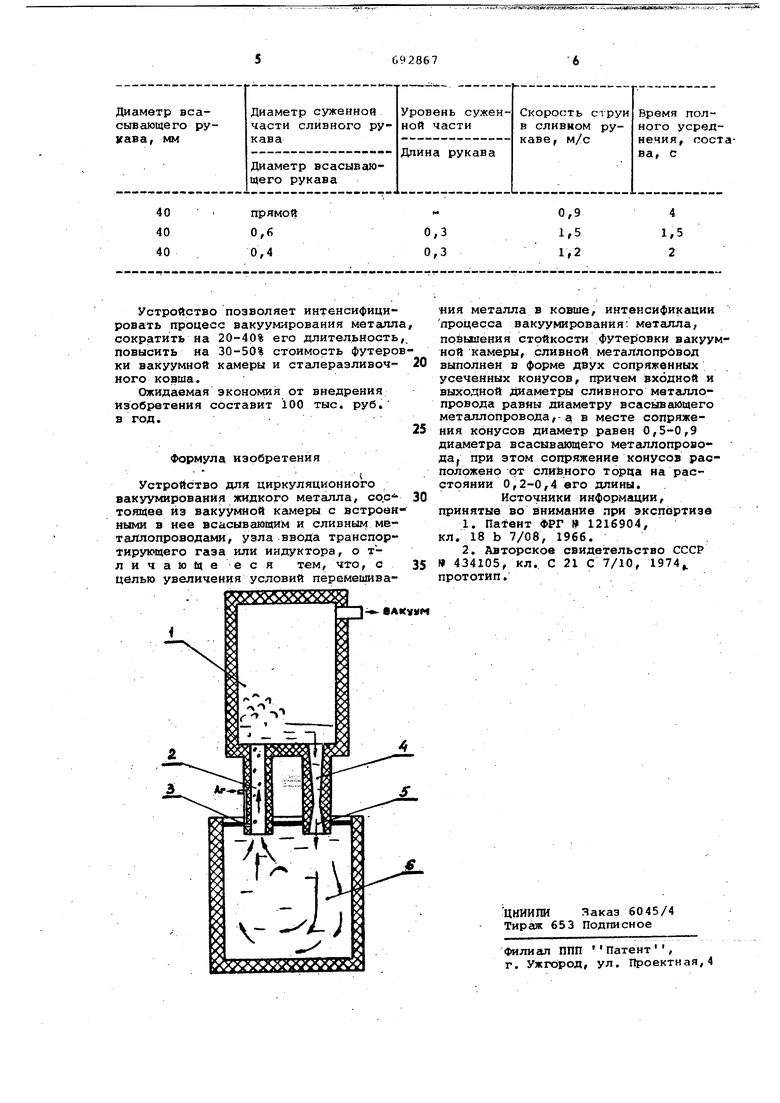

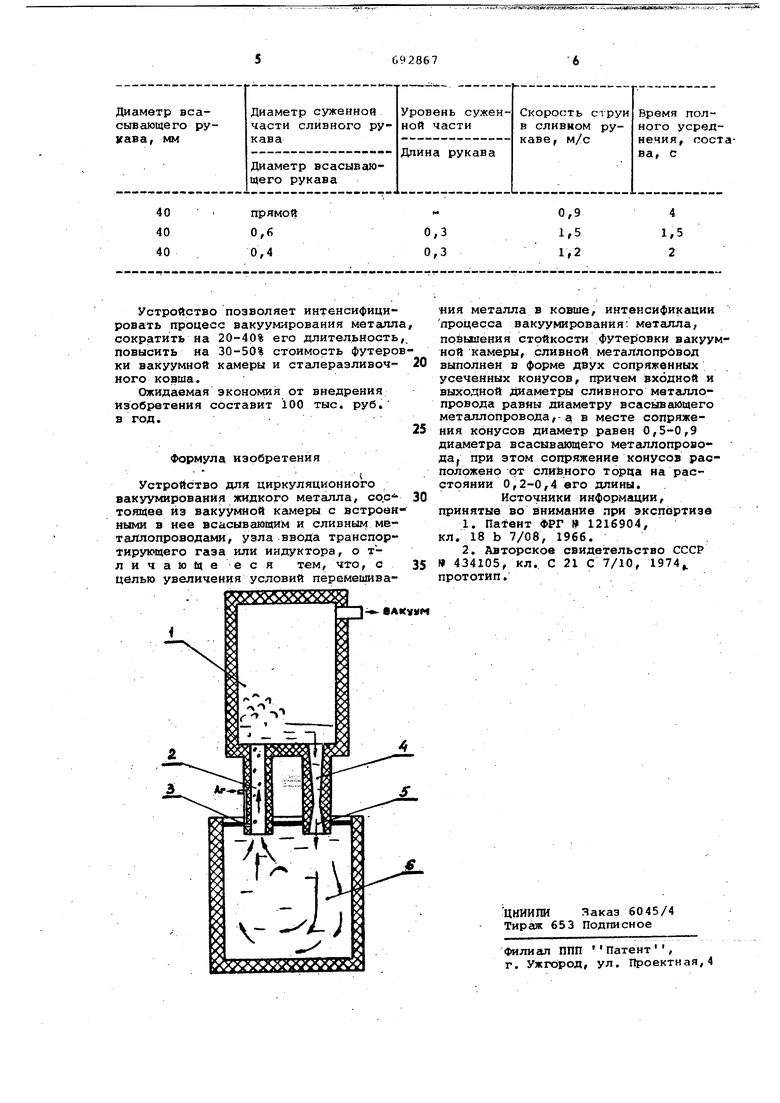

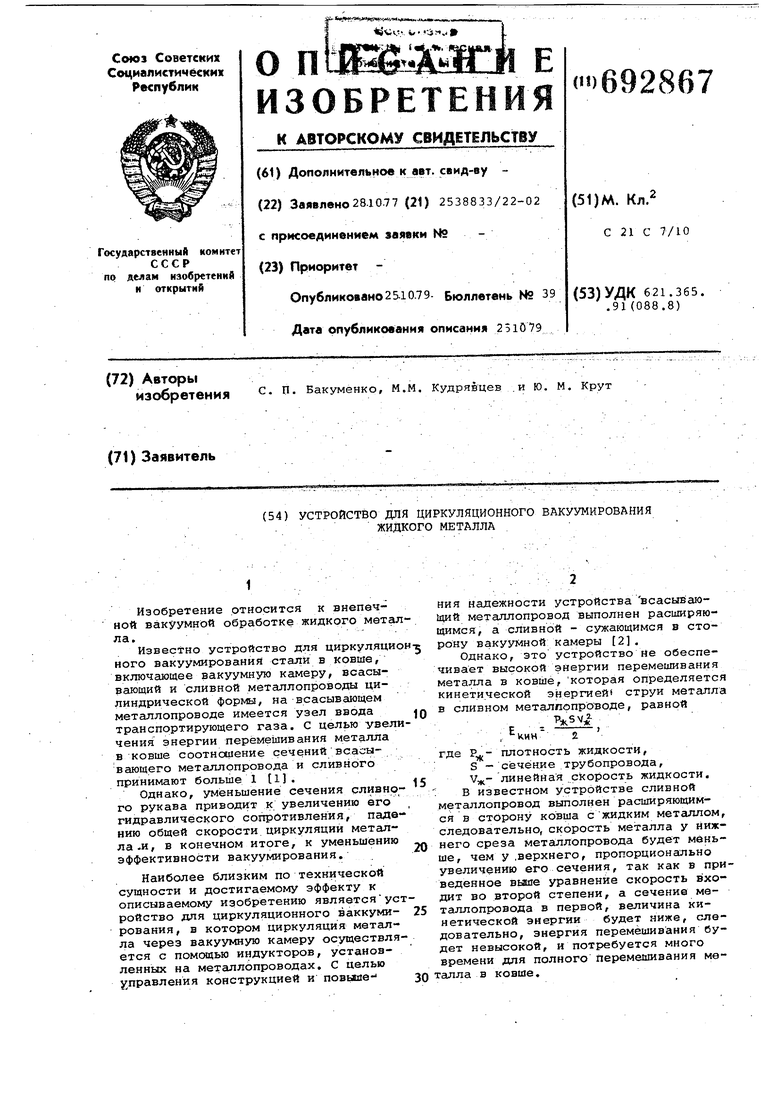

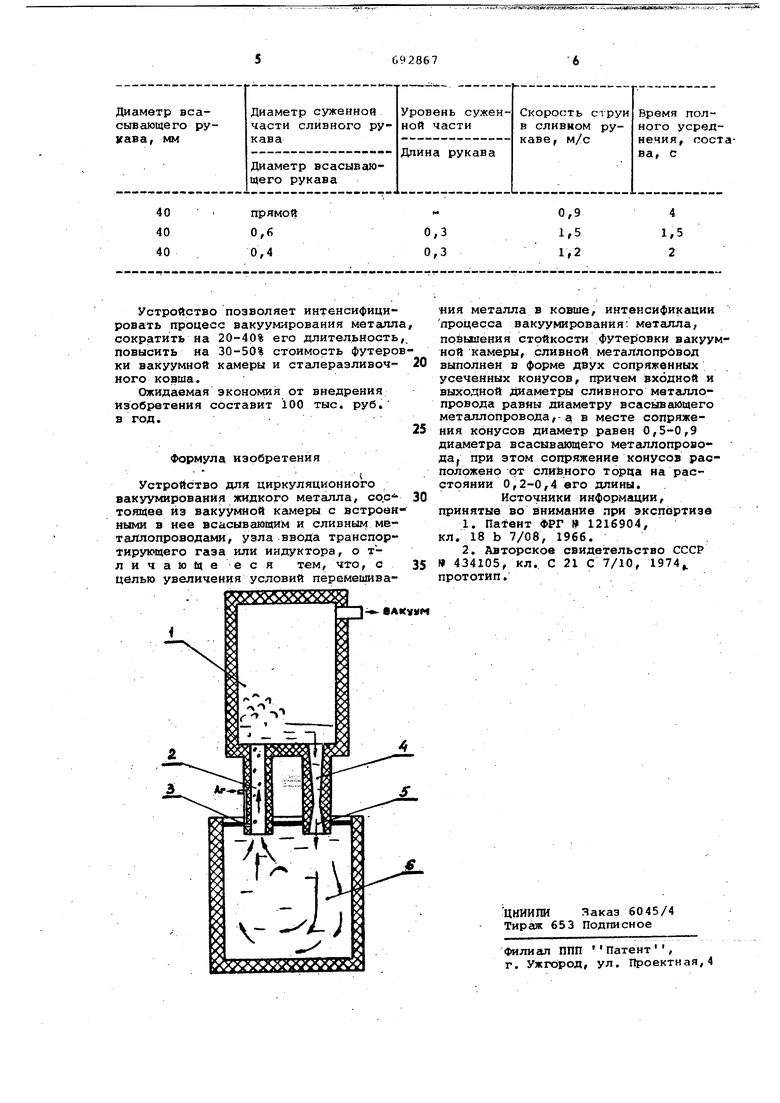

Изобретение относится к внепечной вакуумной обработке жидкого мета ла. . Известно устройство для циркуляци ного вакуумировакия стали в ковше, включающее вакуумную камеру, всасывающий и сливной метаплопроводы цилиндрической формы, на всасывающем металлопроводе имеется узел ввода транспортирующего газа. С целью увел чения энергии перемешивания мета.пла в ковше соотношение сечений всасывающего металлопровода и сливного принимают больше 1 1. Однако, уменьшение сечения сливно го рукава приводит к увеличению его гидравлического сопротивления, паде нию общей скорости циркуляции металла .и, в конечном итоге, к уменьшению эффективности вакуумирования. Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению являетсяус ройство для циркуляционного ваккумирования, в котором циркуляция металла через вакуумную камеру осуществля ется с помощью индукторов, установленных на метсшлопроводах, С целью управления конструкцией и повыиени я надежности устройства всасываюций металлопровод выполнен расширяющимся, а сливной - сужающимся в сторону вакуумной камеры 2. Однако, это устройство не обеспечивает высокой энергии перемешивания металла в ковше, которая определяется кинетической энергией струи металла в сливном металпрпроводе, равной . М , кин г где плотность жидкости, S - сечение трубопровода, V -линейная скорость жидкости. в известном устройстве сливной металлопровод выполнен расширяющимся в сторону ковша сжидким металлом, следовательно, скорость металла у нижнего среза металлопровода будет меньше, чем у .верхнего, пропорционально увеличению его сечения, так как в приведенное вьапе уравнение скорость входит во второй степени, а сечение металлопровода в первой, величина кинетической энергии будет ниже, следовательно, энергия перемешивания будет невысокой, и потребуется много времени для полного Перемешивания меалла в ковше. Цель изобретения - обеспечение высокой энергии перемешивания металла в ковше и интенсификация процесса, вакууьтрования за счет гарантированного получения высокой линейной скорости металла в сливном металлопрб воде. Указанная цель достигается тем, чт сливной металлопровод устройства для циркуляционного вакуумирования стали выполнен в форме двух сопряженных усе ченных Конусов, причем входной и выходной диаметры сливного металлопровода равны диаметру всасывающего металлопровода, а сопряжение, диаметром 0,5-0,9 от этой величины, расположено в нижней части сливного металлопровода на высоте, составляющей 0,2-0,4 его длины. Верхняя сужающаяся часть сливного металлопровода служит для ускорения струи металла.В то же время известно что при выходе струи жидкости из цилиндрического или сужающегося насадк скорость ее падает,; встречая сопро тивление среды, пропорционально окоростному напору. Для уменьшения сопротивления среды за счет лучшей организации струи применяют на выходе ее расширяющиеся насадки, в дан ном устройстве роль расщиряющегося насадка выполняет нижняя часть сливного металлопровода. Значения диаметра суженной части и ее высоты над нижним срезом металлопровода выбраны в зависимости размера всасывающего металлопровода, массы обрабатьлваемого металла, требуемой мощности перемеишвания металла в ковше и его длительности. Для лучшей организации гидродинамики потоков металла через вакуумную камеру в начальный период вакуумирования,уд ства в проведении Ремонтных работ ус ройства входные и выходные диаметры обоих металлопроводов принимгиотся ра ными. При обработке стали в ковшах малой емкости (20-50 т) и малом диаметре всасывающего металлопровода (150-250 мм) соотношение диаметра суженной части сливного Мёталлойровода и диаметра всасывающего металло тфовода принимают ближе к верхнему пределу 0,8-0,9 и располагают суженную часть на более низком горизонте соотношение уровня суженной части сливного металлопровода и его длины 0,2. С увеличением диаметра всасывающего металлопровода до 300-330 мм применяемого на устройствах обработки стали в ковшах емкостью 10 более тонн, указанные соотношения ринимают соответст зенно 0,5-0,7 и ,4. Выбор соотношения диаметров уженной части и всасывающего металопровода за пределами указанного нецелесообразен, так как если оно енее 0,5, резко возрастает гидравическое сопротивление металлопровода, а при более 0,9 малоэффективно. Соотношение уровня расположения суженной части сливного металлопровода и его длины менее 0,2 и более 0,4 также нецелесообразно, так как при этом не будет выполняться условие сохранения достигнутой скорости струи металла.На чертеже изображено предложенное устройство, состоящее из вакуумной камеры 1, всасывающего металлопровода 2 с узлом 3 ввода транспортирующего газа и сливного металлопровода, состоящего из верхнего сужающегося конуса.4 и нижнего расширяющегося конуса 5. Устройство работает следующим образом. Устройство размещается над ковшом 6 с жидким металлом таким образом, чтобы концы металлопроводов погрузились в металл на 150-200 мм. В вакуумной камере 1 создают разрежение, вследствие чего М1эталл по металлопроводам поднйма ется на барометрическую высоту. В это время через узел 3 подают транпортирующий газ, в результате чего металл из ковша 6 по всасывающему металлопроводу 2 поступает в вакуумную камеру 1, где дегазируется и по сливному металлопроводу поступает обратно в ковш б, т.е. создается циркуляция металла через вакуумную камеру. Проходя по суживающемуся конусу 4 сливного металлопровода струя металла приобретает необходимую скорость, которая благодаря расширяющейся части конуса 5 сливного металлопровода сохраняется, создавая высокую кинетичес- кую энергию струи, большую мощность перемешивания металла в ковше, в результате чего достигается быстрое усреднение металла в ковше 6. Устройство опробовано на гидравлической модели. В качестве рабочей жидкости был выбран водный раствор поваренной соли. Скорость струи жидкости в сливном рукаве и время усреднения жидкости в ковше определяли с помощью солемеров . Результаты экспериментов представлены таблице.

6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Устройство для циркуляционного вакуумирования стали | 1982 |

|

SU1070182A1 |

| Устройство для циркуляционного вакуумирования стали | 1981 |

|

SU1032025A1 |

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА | 1973 |

|

SU434105A1 |

| Способ футеровки вакуумной камеры | 1981 |

|

SU960271A1 |

| Способ раскисления стали | 1981 |

|

SU998532A1 |

| Способ обработки жидкого металла | 1979 |

|

SU836130A1 |

Авторы

Даты

1979-10-25—Публикация

1977-10-28—Подача