Изобретение относится к области черной металлургии и может быть использовано гфи производстве высококачественной стали. Известен способ обработки жидкого металла синтетическим шлаком с последующим циркуляционным вакуумированием LI Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является способ обработки жидкого металла, когда операция рафинирования синтетическими шлаками и циркуляционное вакуумирование проводят одновременно. При этом реагенты для образования синтетического шлака вводят в вакуумную камеру в порошкоофагном виде в струе газа, вводимого в ннхшюю часть подъемного рукава установки 2. Известные способы имеют ряд существенных недостатков: вдувание шлакообразующих материалов через узел ввода инертного газа (диаметр трубок, как тфавило, не превьшхает 2,0мм требует тщательной их подготовки - помол хранение, транспортировка. Это требует существенных дополнительных затрат; малая скорость подачи шлакообразук щих материалов через узел ввода транс- . пс тирующего газа и ограниченная длительность вакуумирования (последняя ли. митируется, как правило, температурными потерями металла) не позволяет наводить большое количество синтетического шлака, что существенно ограничивает эффективность этого способа офаботкив классическом способе шфкуляционного вакуумирования отсутствует возможность регунщрования количества шлака и времени его тфебывакия в вакуумной камере, так как невозможно удалять шлак в процессе офаботки. Целью изофетения является повмшение эффективности ра4йга1фования и десульфурации, упрощение схемы подготовки шлакообразующих материалов с исключением операции помола. Указанная цель достигается тем, что шлакообразуюшую смесь вводят в вакуумную камеру из бункера в количестве 0,31,0% ог массы обрабатываемого металла со скоростью, сосгавл5пощей О,2-1,0% от скорости циркуляции металла, В процессе обработки металла в вакуумной камере в зсйиу под сливным рукавом вдувают инертный газ с расходом до 25% от расхода газа, вводимого в подъемный рукав. На современньЬс вакуумных установках бункера для подачи материалов в камеру допускают размер отдельных кусков 30100 мм. Это устраняет дсрогостоящие опфадий помола вводимых материалов и вдувания их в вакуумную камеру, что существенно упрощает схему подготовки материалов. .

Количество шлака, наводимого в вакуумной камере, зависит от массы обрабатываемого металла. Лля обработки плавок массой менее 4О т расход шлака приближается к 1,0% от веса металла, а более 15О т - к 0,3%. Выше указанного количества нецелесообразно, т.к. может привести к ухудшению условий дегазации и большому охлаждению металла, а менее 0,3% не обеспечивает высокой степени Десульфурации,

Скорость ввода шлакообразующих материалов должна составлять О,2-1,О% от скорости циркуляции металла через вакуумную камеру. Выше 1,0% приводит к большому Падению температуры металла, поскольку в этом случае масса одновременно вводимых шлакообразующих материалов с более низкой температурой соиз- мерима с массой металла, находящегося в вакуумной камере. Уменьшение скорости ввода ниже 0,2% приводит к неоправданному увеличению длительности ввода всей порции шлакообразующих материалов.

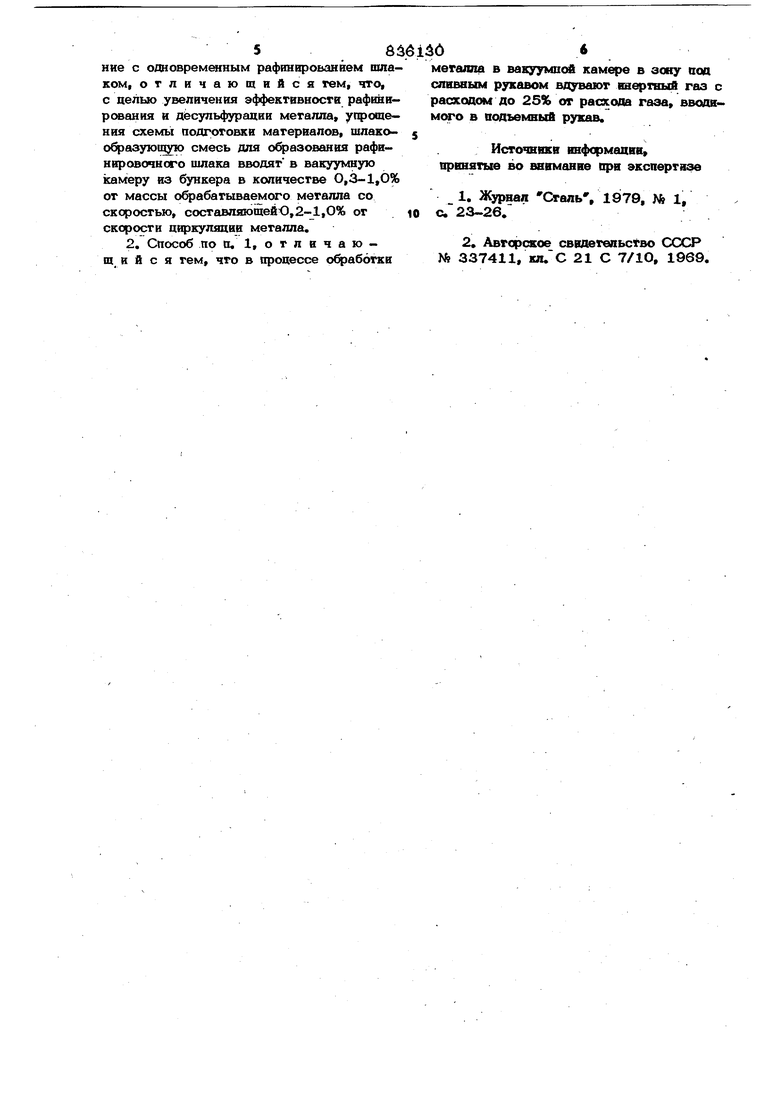

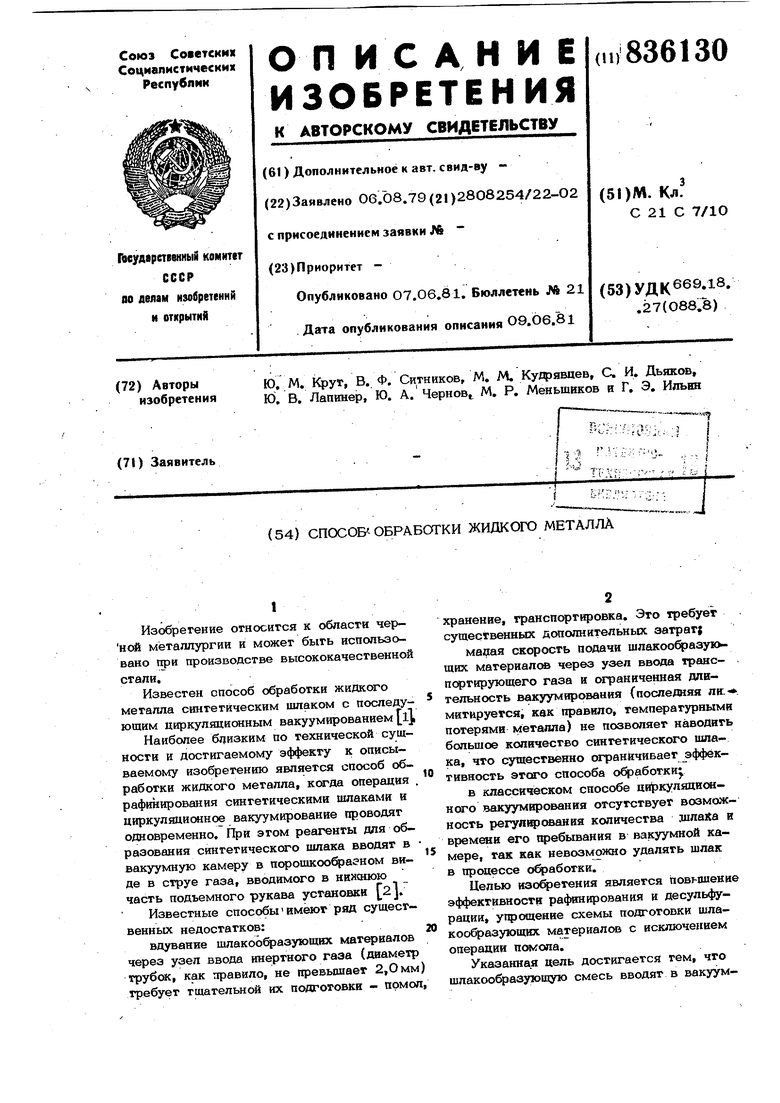

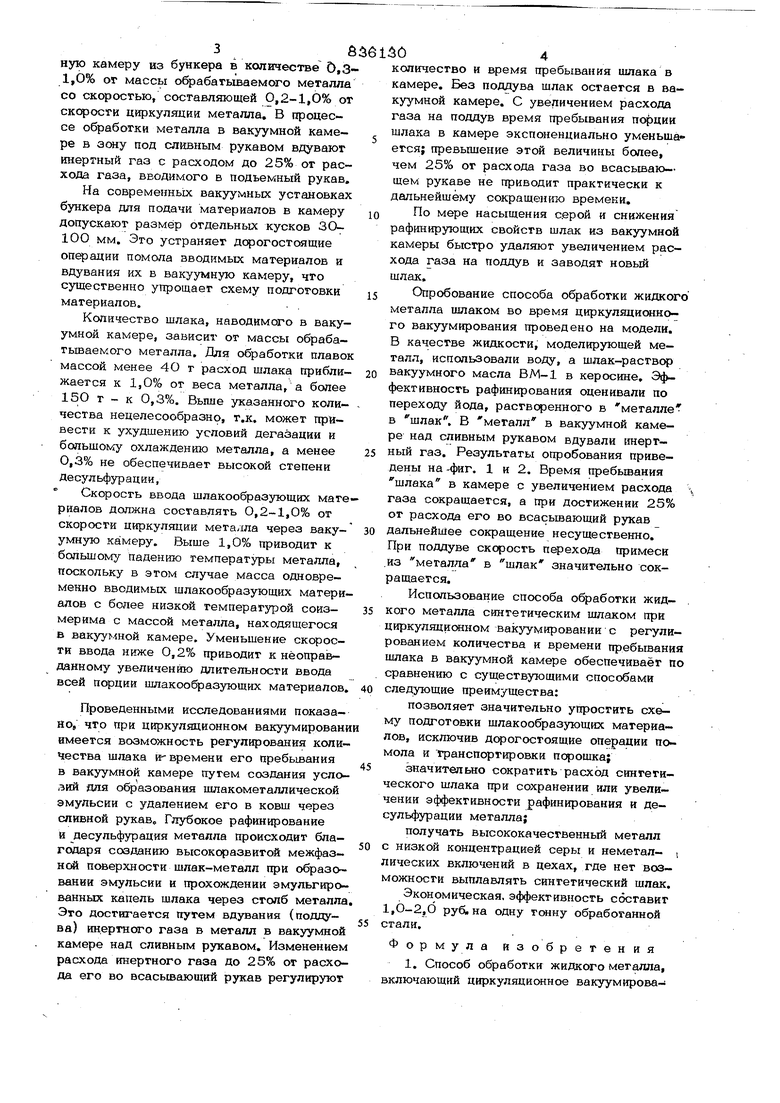

Проведенными исследованиями показано, что при циркуляционном вакуумировани имеется возможность регулирования количества шлака и-времени его пребывания в вакуумной камере путем создания услозий для образования шлакометаллической эмульсии с удалением его в ковш через сливной рукав. Глубокое рафинирование и десульфурация металла происходит благодаря созданию высокоразвитой межфазнсй поверхности шлак-металл при образо вании эмульсии и прохождении эмульгированных капель шлака через столб металла Это достигается путем вдувания (поддува) инертного газа в металл в вакуумной камере над сливным рукавом. Изменением расхода инертного газа до 25% от расхода его во всасьшающий рукав регулируют

количество и время пребывания шлака в камере. Без поддува шлак остается в вакуумной камере. С увеличением расхода газа на поддув время Пребывания по)ции шлака в камере экспоненциально уменьшается; превьш ение этой величины более, чем 25% от расхода газа во всасывающем рукаве не приводит практически к дальнейшему сокращению времени.

По мере насыщения серой и снижения рафинирующих свойств шлак из вакуумной камеры быстро удаляют увеличением расхода газа на поддув и заводят новый шлак.

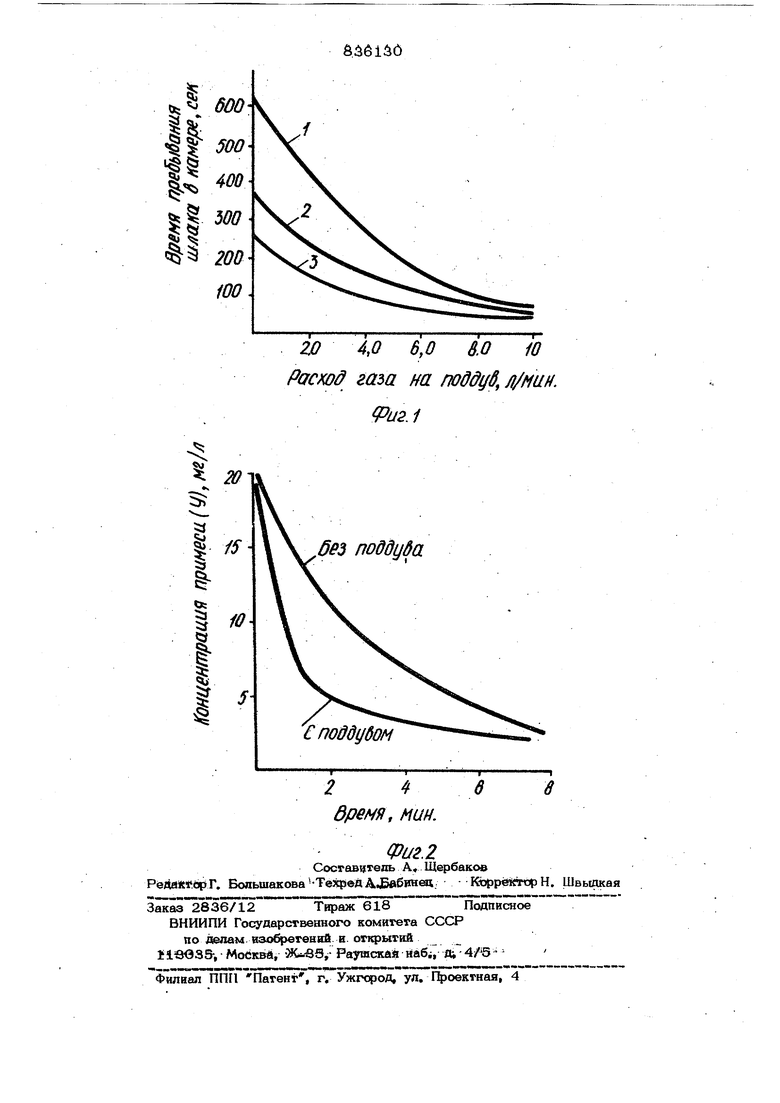

Опробование способа обработки жидког металла шлаком во время циркуляционного вакуумирования проведено на модели. В качестве жидкости, моделирующей металл, использовали воду, а шлак-раствор вакуумного масла ВМ-1 в керосине. Эффективность рафинирования оценивали по переходу йода, растворенного в металле в шлак. В металл в вакуумной камере над сливным рукавом вдували инертный газ. Результаты опробования приведены на -фиг. 1 и 2. Время пребьшания шлака в камере с увеличением расхода газа сокращается, а при достижении 25% от расхода его во всасьшающий рукав дальнейшее сокращение несущественно. При поддуве скорость перехода примеси .Из металла в шлак значительно сокращается.

Использование способа обработки жидкого металла синтетическим шлаком при циркуляциснном вакуумировании с регулированием количества и времени пребывани шлака в вакуумной камере обеспечивает п сравнению с существующими способами следующие преимущества:

позволяет значительно упростить схему подготовки шлакообразующих материалов, исключив дфогостоящие операции помола и транспортировки порошка;

значительно сократить расход синтетического шлака при сохранении или увеличении эффективности рафинирования и десульфурации металла;

получать высококачественный металл с низкой концентрацией серы и неметаллических включений в цехах, где нет возможности выплавлять синтетический шлак.

Экономическая, эффективность составит 1,О-2,0 pySi. на одну тонну обработанной стали.

Формула изобретения

1. Способ обработки жидкого металла, включающий циркуляционное вакуумирование с одновременным рафинвроьанием шлаком, отличающийся тем, что, с целыо увеличения эффективности рафинирования и дЬсульфурации металла, упрощения схемь подготовки материалов, шлакообразующего смесь для образования рафинировочного шлака вводят в вакуумную камеру из бункера в количестве 0,3-1,6% от массы обрабатываемого металла со скоростью, составляющейО,2-1,О% от

скорости аиркулядии металла.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что в процессе офаботки

метеиша в вакуумасЛ камере в зону аоо спиваым рукавом вдувают инертный газ с расходе до 25% от расхода газа, вволнмого в подъемный рукав.

Источнвкв внформацвв, 1фвнятые во внвмание орн экспертизе

1. Журнал Сталь , 1979, М 1. с. 23-2в.

2. Авторское свидетельство ССОР № 337411, кл.С 21 С 7/10, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки жидкого металла | 1981 |

|

SU968079A1 |

| Способ раскисления стали | 1981 |

|

SU998532A1 |

| Способ получения стали | 1979 |

|

SU834151A1 |

| Способ управления процессом вакуумирования стали | 1976 |

|

SU591516A1 |

| Устройство для рафинирования и модифицирования стали | 1981 |

|

SU981387A1 |

| Устройство для циркуляционного вакуумирования стали | 1981 |

|

SU1032025A1 |

| Способ футеровки вакуумной камеры | 1981 |

|

SU960271A1 |

| Способ вакуумирования жидкого металла | 1976 |

|

SU624935A2 |

| Патрубок с боковым подводом газа | 1980 |

|

SU949007A1 |

| Способ управления процессом циркуляционного вакуумирования стали | 1982 |

|

SU1047967A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-06—Подача