Изобретение относится к черной металлургии и может быть использовано при производстве высококачественной стали со специальными свойствами Известен способ раскисления стали включающий введение раскислителей в металл в конце циркуляционного вакуумирования, после интенсивногй углеродного раскисления под вакуумом. К моменту ввода раскислителей достигаются низкие концентрации кислорода, благодаря чему полумают в металле низ кое содержание включений - продуктов раскисления L Однако данный способ не обеспечивает высокой стабильности свойств металла, поскольку он не учитывает исходной окисленности металла и шлака. Наиболее близким по техкической сущности и достигаемому эффекту к изобретению является способ раскисления стали, включающий введение раскислителей в металл в процессе циркуляционного вакуумирования. Способ обеспечивает высокую стабильность свойств определенных групп марок стали 2. Однако известный способ имеет ряд существенных недостатков: повьшенный расход раскислителей, так как способ не использует важного эффекта.вакуумной обработки стали - углеродного раскисления с образованием газообразного продукта реакции и удалением его из металла, практически весь -кислород из металла и шлака удаляется за счет раскислителей. Известный способ не исчерпывает полностью ВОЗМОЖНОСТИ вакуумирования по снижению загрязненности стали неметаллическими включениями. Продукты раскисления аломинием остаются в стали, и окончательный уровень загрязненности неметаллическими включениями определяется степенью их поглощения шлаком при интенсивной циркуляции металла. В то же время введение раскислителей на поверхность расплава в вакуумной камере не позволяет быстро и равномерно распределять в объеме металла их и рродукты раскисления, так как в данной зоне потоки металла гидродинамически неорганизованы. Это также затрудняет формирование включе ний,При раскислении алюминием в стали формируются в основном глиноземистые включения, которые для определенных групп марок стали отрицательно сказы ваются на служебных свойствах издеЦелью изобретения, является уменьшение расхода раскислителей, снижени загрязненности стали неметаллическим включениями, повышение стабильности служебных свойств стали. Поставленная цель достигается тем что согласно способу раскисления ста ли, включающему введение раскислителей в металл в процессе циркуляционного.вакуумирования, раскислители вводят одновременно под всасывающий и сливной рукава вакуумной камеры, примем под всасывающий рукав вводят элементы с раскислительнрй способное тью ниже, а под сливной - выше раскислительной способности углерода в условиях процесса. Ввод раскислителей начинают после 1,5-3,0-кратного прохождения металла через вакуумную камеру. После введения раскислителей ваку уми(зование продолжают в течение 0,5 1,5-кратного прохождения металла через вакуумную камеру, Стандартное изменение изобарного потенциала реакции C 4fo COf-g, при температуре процесса 1873 К равно 93,69 кДж/моль. В этих условиях данная величина реакций раскисления с об разованием твердых продуктов соответ ственно составляет кДж/моль: Мп О 32, 0.75,71; ЗЮ,. 167.10; Ti.0 332,62; AljiO 382,0 ;Zi-0 361,11. Следовательно, под всасывающий рукав можно вводить элементы: Мп, V; под сливной рукав - Si, Т|, А1, Zr. Ввод раскислителей наминают после ,0-кратного прохождения металла через вакуумную камеру, а после вве дения раскислителей вакуумирование продолжают в течение О ,,5 t paTHoго прохождения металла через вакуумную камеру. Одновременный ввод раскислителей под всасывающий и сливной рукава вакуумной камеры обеспечивает их дифференцированное действие и позволяет в большей степени использовать возможности вакуумной обработки. Введение под всасывающий рукав Мп, V и других элементов с раскислительной способностью ниже, чем у углерода, не подавляет реакцию углеродного раскисления и большая часть растворенного кислорода легко удаляется из металла в виде газообразной окиси углерода, не засоряя металл продуктами реакции, В результате повышается усвоение элементов, т,е, уменьшается расход раскислителей, снижается загрязненность стали неметаллическими включениями - продуктами раскисления. При введении под всасывающий рукав слабых раскислителей часть кислорода металла вступает с ними во взаимодействие. . Продукты реакции, преимущественно, жидкие, служат подложкой для образования комплексных включений при окончательном раскислении металла, чем ускоряется процесс формирования и удаления включений. Вводимые под сливной рукав элементы с раскислительной способностью выше, чем у углерода: Si, А1, Ti, Zr и др., выполняют две функции. Первые порции вводимых элементов расходуются на раскисление шлака, т,е, пассивацию его окислительного влияния, , Этим достигается стабильность процесса раскисления стали и, как следствие, стабильность служебных свойств металла, В дальнейшем их задачей является окончательное раскисление стали с достижением низких концентраций кислорода и формирование заданной структуры неметаллических включений. Введение раскислителей непосредственно в нисходящий из вакуумной камеры поток металла обеспечивает отсутствие их контакта с футеровкой ковша и шлаком. Этим создается возможность регулирования количеством и. структурой неметаллических включений путем введения определенного типа и количества раскислителей, благодаря чему .достигается низкая загрязненность стали неметаллическими включениями и высокие служебные свойства, I Целесообразно начинать ввод раскислителей в металл после периода вакуумирования нераскисленного металла, что обеспечит дополнительное энергичное углеродное раскисление металла и снизит содержание кислорода в стали, Если этот период менее цикла 1,5-коатного прохождения металла через вакуумную камеру, то эффективность удаления -кислорода снижается, что приводит к повышенному угару раскислителей. Продолжать этот период более 3 0-крат ной циркуляции металла нецелесообразно, так как общее время вакуумирования ограничено, и определяется, как правило, величиной снижения температуры металла в ковше.

После окончания ввода раскислителей необходим период для равномерного распределения в объеме металла вводимых элементов и сформировавшихся включений. Менее 0,5 кратной циркуляции металла его.недостаточно, а верхний передел - 1,5-кратная циркуляциякак и в предыдущем случае, ограничен общим временем вакуумной обработки.

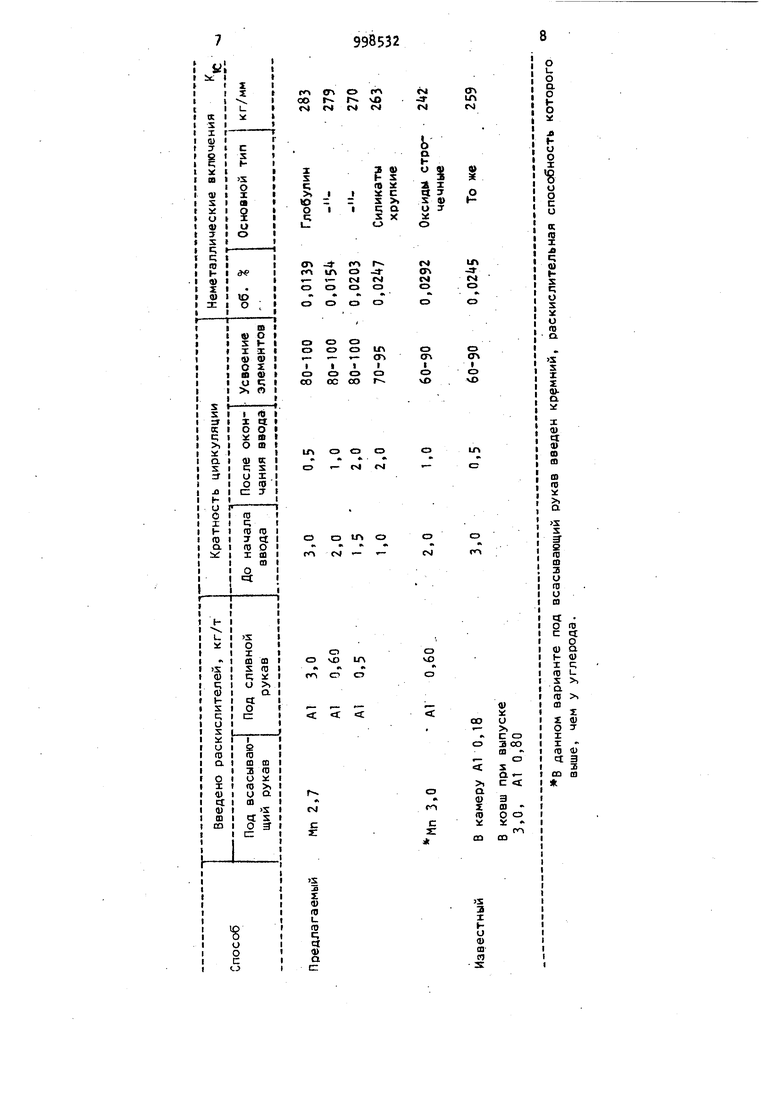

Пример. В 120-тонной мартеновской печи выплавляют сталь 20ХНЗА с последующим циркуляционным вакуумированием. Металл выпускают в ковш после предварительного раскисления в печи силикомарганце|м. Раскисления в ковше при выпуске не производят. Содержание кремния в металле перед вакуумированием составляет 0,07-0,11%,

что обеспечивает интенсивное кипение металла под вакуумом. Через 1-3 цикла циркуляции одновременно под всасывающей и сливной рукава вакуумной камеры вводят раскислители. Ввод осуществляют с помощью толкающего устройства, позволяющего погружать в жидкий металл на определенную, глубину материалы, запрессованные в металлическую оболочку сечением мм из жести.

Количество вводимых раскислителей и момент их ввода, а также полученные .результаты представлены в таблице. ; Оценку неметаллических включений производят на телевизионном микроскопе, служебные свойства стали характеризуют величиной коэффициента интенсивности напряжений KI.

Из представленных данных следует (таблица), что способ позволяет повысить усвоение элементов, снизить загрязненность стали неметаллическими включениями на и получить их благоприятный тип, повысить на 8-10 служебные свойства стали, что представляет увеличение ресурса работы изделий.

Экономический эффект составит 56 руб/т стали.; Формула изобретения 1, Способ раскисления стали, акгяочающий введение раскислителей в метал в процессе циркуляционного вакуу«ирования, отличающийся тем, что, с целью уменьшения расхода раскислителей, снижения загрязненности стали неметаллическими включениями, повышения стабильности служебных свойств стали, раскислители вводят од новременно под всасывающий и сливной рукава вакуумной камеры, причем под всасывающий рукав вводят элементы с раскислительной способностью ниже, а под сливной - выше раскислительной способности углерода в условиях процесса 99 210 2.Способ по п. 1,отличающ и и с я тем, что ввод раскислителей начинают после 1,5-3.0кратного прохождения металла через вакуумную камеру. 3.Способ по пп. 1 и 2, отличающийся тем, что после введения раскислителей вакуумирование продолжают в течение 0,5-1,5 кратного прохождения металла через вакуумную камеру. Источники информации, принятые во внимание при экспертизе 1.Морозов А.Н. Внепемное вакуумирование стали. Н., Металлургия, 1975, с. 135-1 3. 2.Авторское свидетельство СССР № 692865, кл. С 21 С 7/10, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения борсодержащей стали | 1982 |

|

SU1041581A1 |

| Способ получения конструкционной стали | 1977 |

|

SU692865A1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ обработки жидкого металла | 1979 |

|

SU836130A1 |

| Способ футеровки вакуумной камеры | 1981 |

|

SU960271A1 |

| Способ получения борсодержащей стали | 1983 |

|

SU1108112A2 |

| Устройство для рафинирования и модифицирования стали | 1981 |

|

SU981387A1 |

| Способ получения конструкционной стали | 1980 |

|

SU933728A2 |

| Способ получения стали | 1981 |

|

SU990832A1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

Авторы

Даты

1983-02-23—Публикация

1981-09-04—Подача