СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ЖЕЛЕЗОРУДНЫХ

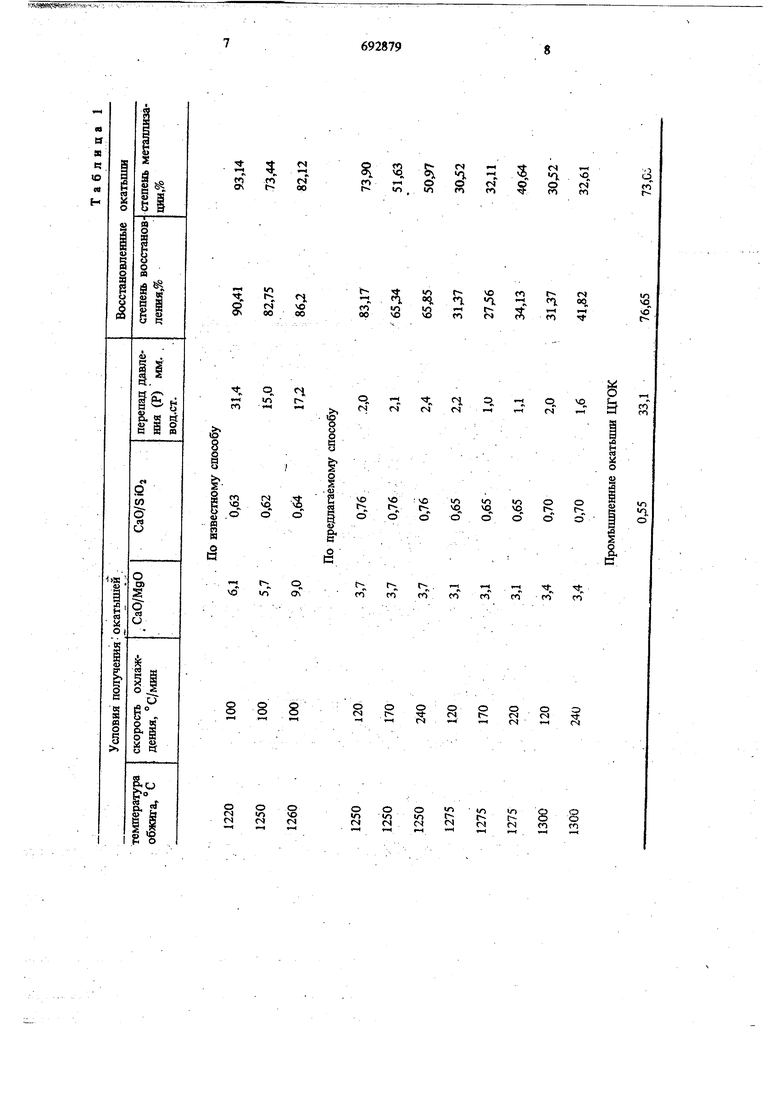

(54) ОКАТЬШЕЙ кальция и. окиси магния к сумме окиси крем ния и окиси алюминия, окомкование шихты, обжиг при 1175-1280°С и охяаждетпге до комнатной температуры, причем отношение окиси кальция к окиси магния в окатьпиах составляет от 90 : 10 до 80 : 20 соответствен но 2. Недостатком спосюба является невозможность получить окатьшт, отвечающие основны требованиям доменной плавки, т.е. сочетать в себе высокую прочность в исходном и восстановленном состояюш и способность не обра зовывать легкоплавких конгломератов при относительно низких (1000-1200 С) темпераiyjpax восстановления, что обусловит хорошую газопроницаемость. Установлено, что при существуюших способах получения окатышей .в процессе охлаждения расплава происходит его дифференциация на тугоплавкую и легкоплав кую фазовые составляющие. Наличие последней способствует образованию низкотемператур ных конгломератов в доменной печи. Кроме того, высокое содержание окиси магния при небольших основностях затрудняет образование расплава и шлаковой связки на стадии обжига окатышей; при высоких основностях в этом случае образуются ферриты кальция и магния, что также будет способствовать ран нему размягчению окатьппей в доменной печи Целью настоящего изобретения являет ся повышение газопроницаемости слоя окатьцней при их восстановительно-тепловой обработке в доменной печи. ПоСтаВЖнйая цель достигается тем, что перед окомкованием в шихту вводят окись магния в количестве, рбеспечиваюшем соотношение СаО/МдО, равное 1,5-3,9, а после обжи га охлаждение до 700-900°С ведут со скорос тью 120-240° С/мин. Охлаждение окатышей от температуры обжига до обьршой (20-100 С) можно производить по любому известному способу (воздухом водно-воздушной эмульсией, использованием эвдотермической реакции в слое окатьпнеи и т.д.). Может быть применено охлаждение с постоянным расходом охлаждающего реагента или прёрьтистое.:, Исследования показали, что при обжиге окатышей вследствие взаимодействия пустой породы концентрата, флюса, связующих добавок и небольшой части ёлёзорущгого компонента в окатышах образуется некоторое количесгао (8-30%) кальций-магний-йселезосиликатного расплава. При охлаждении окатышей происходит кристаллизация расплава, степень которой зависит от скорости охлаждения. Первым из расплава вьщеляется магнезиальножелезистый волластонит, а в остаточном расплаве концентрируются щелочные элементы, кремний, алюминий и железо, образующие относительно легкоплавкую систему, склонную к стеклованию. Экспериментальным путем найдено, что при охлаждении магнезиальных ркатьплей со скоростью 120-240° С/мин формируется наиболее компактная ситаллоподобная структура мелких (0,5-3 мкм) дендритов волластонита в стекле и примерно одинаковое содержание в них щелочных элементов и магния. При меньшей (менее 120°С/мин) .скорости охлаждения структура силикатной связки получается крущюкристаллической, менее прочной и дифференцированной на тугоплавкую и легкоплавкую фазовые составляющие; при большей (выше 240° С/мин) скорости охлаждения образуется большее количество стекла и растут термические напряжения, снижающие прочность окатьпцей. Таким образом, для получения окатышей, удовлетворяющих требованиям доменной плавки по их размягчаемости и прочности в процессе восстановительно-тепловой обработки, необходиМО соответствующим образом сформировать состав ишаковой связки и ее структуру. Производимые в настоящее время окатыши имеют неудовлетворительную прочность при восстановлении, что в итоге резко снижает газопроницаемость слоя. Для устранения указанных недостатков в настоящем изобретении предлагается вводить в состав шихты магний в количестве по отношению СаО/Мд О pkBHOM 1,5-:5,9 и охлаждать окатыши со скоростью 120-240° С/мин. Меньшее количество магния (т.е. СаО/МдО 3,3) нецелесообразно, так как не обеспечивает получение необходимой струкгуры, а большее (т.е. СаО/МдО 1,5) чрезмерно повышает температуру образования расплава при обжиге окатышей И затрудняет формирование в них шлаковой связки. Скорость охлаждения 120-240° С обеспечивает формирование ситаллоподобной. структуры шлаковой связки без ее дифференциации на тугоплавкую и легкоплавкую фазовые составляющие, так как щелочные элементы, магний, алюминий и др. компоненты относительно равномерно распределень в шлаковой связке. Исследования показали, что магний, введенный в окатыши в определенном количестве, не только способствует формированию ситаллоподобной структуры шлаковой связки, но и предотвращает вьшадение в ней мелковкрапленного гематита. Источником магния могут быть доломитизированный известняк, доломит, отходы огнеупорной промышленности и т.п. П р и м е р. Окатьшш готовились из концентрата ПГОК, содержащего 65,6% железа и 7,6% Si02 пустой породы. Содержание и соотношение основных компонентов в обожженных окатышах составляло,%: СаО 4,50-5,64; МдО 1,20-1,69; СаО 0,65-0,76 СаО/МдО 3,1-3,7. Для экспериментов использовались окатьшш крупностью 14-15 мм. Обжиг окатышей производится при 1250, 1275 и 1300°С. От температуры обжига до 20-100° С окатыши охлаждались со скоростью 120, 170, 220 и 240° С/мин. Испытывались газопроницаемость слоя окатышей. при восстановлении (по ГОСТ 21707-7б)(табл.1), прочность окатьпшей при восстановлении (по ГОСТ 19575 74)табл. 2), и прочность окатышей на сжатие в исходном (обожженном) состоянии. Характеристикой газопроницаемости слоя окатьпией при восстановлении . далялась величина перепада давления восстановительного газа в слое пробы в мм. вод. ст. Показателем прочности окатышей при восста новлении служил выход фракции крупнее 10 мм а интенсивность разрушения и истираемость оценивались по содержанию фракции ,5 и 0,5-0 мм соответственно. Определялась также восстансЛимость и степень металлизации окатышей. Для сопоставленк приведена характеристика окатьпией, получе1:1ЫХ из того же концентрата по известному способу. Основность этих окатьпией CaO/SiOa составляла 0,62-0,64, СаО/МдО 5,7-9,0. Обжиг производился при температуpax 1220,1250 и 1260°С, скорость охлаждения - ЮО С/мин. Использование данного способа получения железорудных окатышей обеспечивает возможность повышения газопроницаемости слоя окатьшгей при восстановлении; уменьшение разрушаемости и истираемости окатышей в процессе восстановительно-тепловой обработки; повьпие ние прочности исходных (обожженных) окатышей. Применение окатьпией, полученных по предлагаемому способу, имеющих лучшую газопроницаемость слоя при восстановительно-тепловой обработке и меньшую разрушаемость и истираемость при восстановлении, резко улучшит газодинамические успощя плавки и обеспечит:, повышение производительности доменной печи и снижение удельного расхода кокса. Более высокая исходная прочность обожженных окатьпией улучшит возможность их транспортировки и таким образом повысит эффект от использования окатышей, получеш ых по предлагаемому способу. Ожидаемый экономический эффект от использования изобретения (проплавки в доменных печах окатышей, полученных по предлагаемому способу) применительно к заводу Криворожсталь ИМ . Ленина составит 18,9 млн.руб. в год. Он слагается из увеличения производства чугуна на 1,302 млн. т и экономии 389550 т. кокса.

г f « « Х Л. Ч Х

1-еО

гл ( ° го

«л1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| Шихта для производства окатышей | 1984 |

|

SU1252369A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1763361A1 |

| Способ получения офлюсованных железорудных окатышей | 1984 |

|

SU1255655A1 |

Л

t-VOгоf-fS

«о

1Л чО

п

.°Ч,

мо

2 S

1-It ч ч-н -

СПг лfo (-ё .

ч

о

VO

s «

VI

1Л

о |

«о

(Л

VO

S

п

о

о

t-HгнTJ

ч

го го

гл

го

о о

R

о f

о о о

Г TjCS О) Tf

ГЧt-HfSl

-IГЧ

«о

п с--1Г5

5

f

«N

ГО

-. :

11 ,,.,,,,2W9i12

Фо. рмула изо, J i,tt /,j окауьш1ей в процессе их восстановительно-теп ли ловой обработки, вводят окись магния в коСпособ получения офлюсованных железоруд- личестве, обеспечивающем отношение окиси ных окатышей из концентратов, содержащихкальция к окиси магния, равное 1,5-3,9, а

4-10% окиси кремния в пустой породе, вклю- после обжига охлаждение до температуры 700чаюший офлюсование щихты до соотношения900°С ведут со скоростью 120-240 С/мин.

окиси кальция и окиси кремния, равного 0,5- -Источники информации,

1,3, введение в нее окиси магния с последую-принятые во внимание при экспертизе

цдам окомкованием, обжигом и охлаждением,1. Некрасов 3. И. и др. Сталь, 1975, № 10,

отличающийся тем, что, с целью по- ,Q с. 876-881. вышения газопроницаемости слоя и прочности2. Патент США № 3754889, 75-3, 1971.

Авторы

Даты

1979-10-25—Публикация

1977-06-07—Подача