Изобретение относится к технологии получения окатышей из фосфоритного сырья, используемых при электротермическом производстве фосфора.

Известен способ окускования фосфатного сырья, включающий его смешение с фосфатным шламом, полученным при фос- форн о-кислотном разложении фосфатного сырья, с последующим обжигом смеси во вращающейся печи с одновременным ее окускованием.

Недостатком известного способа является невысокая прочность продукта: на сжатие - 120-180 кг/ок, на удар (содержание фракции плюс 5 мм) - 92%, на истирание (содержание фракции минус 0,5 мм) - 6,5%.

Наиболее близким по технической сущности к предлагаемому решению является способ окускования фосфоритного сырья, включающий смешение Сырого фосфоритного сырья и прокаленного фосфорита (возврата некондиционных окатышей размером менее 5 мм), измельчение смеси до содержания фракции минус 0,074 не менее

70 75%, увлажнение и окатывание на та- рели гранулятора.

Полученные окатыши подвергают сушке и термообработке при 1150-1180°С.

При этом в известном процессе изучена возможность использования возврата в количестве от 30 до 100 мас.% от массы сырого фосфорита. Прочность при сжатии обожженных (1150°С) окатышей с возрастанием доли возврата падает с 2200 до 900 Н/ок или с 220 до 90 кг/ок, а прочность на удар и истирание соответственно - с 90 до 80 и с 5 до 10% (данные по прочности окатышей на удар и истирание получены авторами предлагаемого процесса в ходе экспериментальных исследований). Снижение прочности окатышей при добавлении в шихту возврата объясняется аморфизацией глинистых составляющих фосфатного материала при обжиге и потерей их связующей способности.

Недостатком известного процесса является низкая прочность окатышей, содержащих возврат прокаленного сырья.

сл

С

vi о со со о

Цель изобретения - повышение прочности окатышей при подаче возврата до 90% от массы шихты.

Поставленная цель достигается тем, что в известном процессе окускования фосфат- ного сырья, включающем смешение измельченного сырЪгЪ фосфорита с измельченным возвратом прокаленных окатышей, взятом в количестве до 90% от массы шихты, а также увлажнение смеси, окатывание, суш- ку и обжиг полученных окатышей, в процессе окатьГвания используют борогипс в количестве 2-7% от массы шихты.

Борогипс является отходом борнокис- лотного производства и содержит в своем составе оксиды кальция, кремния, серы, бора, магния, железа, аммония, натрия и калия (см. Труды ГИГХСА вып. 69, 1985, с. 45).

В предлагаемом процессе используют борогипс, образующийся в производстве борной кислоты и содержащий: СаО 26,1- 29,9; 50з 38,5-47,7; SiOa 5,36-10,54; Ре20з О ,15-0,30; МдО 0,2-1,09; А120з 0,63-1,35; ВОз 0,35-0,67; К20 0,33-0,23; №20 0,27- С02 0,68-0,7; ппп 1,02-1,09; F 0,33- 0,49; P20s 0,29-0,33.

Использование борогипса обеспечивает дополнительное упрочнение структуры окатышей за счет образования при температурах 1100-1180иС шлаковой связки между составляющими борогипса и фосфатного сырья. Это обеспечивает получение окатышей, характеризующихся следующими прочностными свойствами:

-на удар (содержание фр. +5 мм) - 95-98%;

-на сжатие 292-354 кг/ок;

-на истирание (содержание фр. -0,5 мм) -1,9-4,0%.

Сопоставительный анализ заявляемого решения с прототипом показывает, что за- являемый способ отличается от известного использованием в качестве связующего борогипса.

Пример 1. 25 кг измельченной фос- форитной руды бассейна Каратау, содержащей, мас.%: Pads 21,0; Si02 24,0; СаО 33,0; CaF 4,0; MgO 3,0; А120з 1,8; Рв20з 2,5; (K20+N320) 0,8; ЗОз 0,9; С02 9,0 и 70 кг измельченного обожженного возврата, со- держащего, мас.%: P20s 23,05; Si02 26,4; Al20s 1,98; СаО 36,3; CaF2 4,4; МдО-3,3; Ре20з 2,75; N320-0,33; К20-0,548; 50з,978, включающего фракцию минус 0,05 мм не менее 60%, смешивают, что обеспечивает количество возврата в смеси 70%.

Полученную смесь гранулируют на ча- шевом окомкователе.

При окомковании фосфатного сырья используют борогипс в количестве 5% от массы шихты, который подают отдельным потоком.

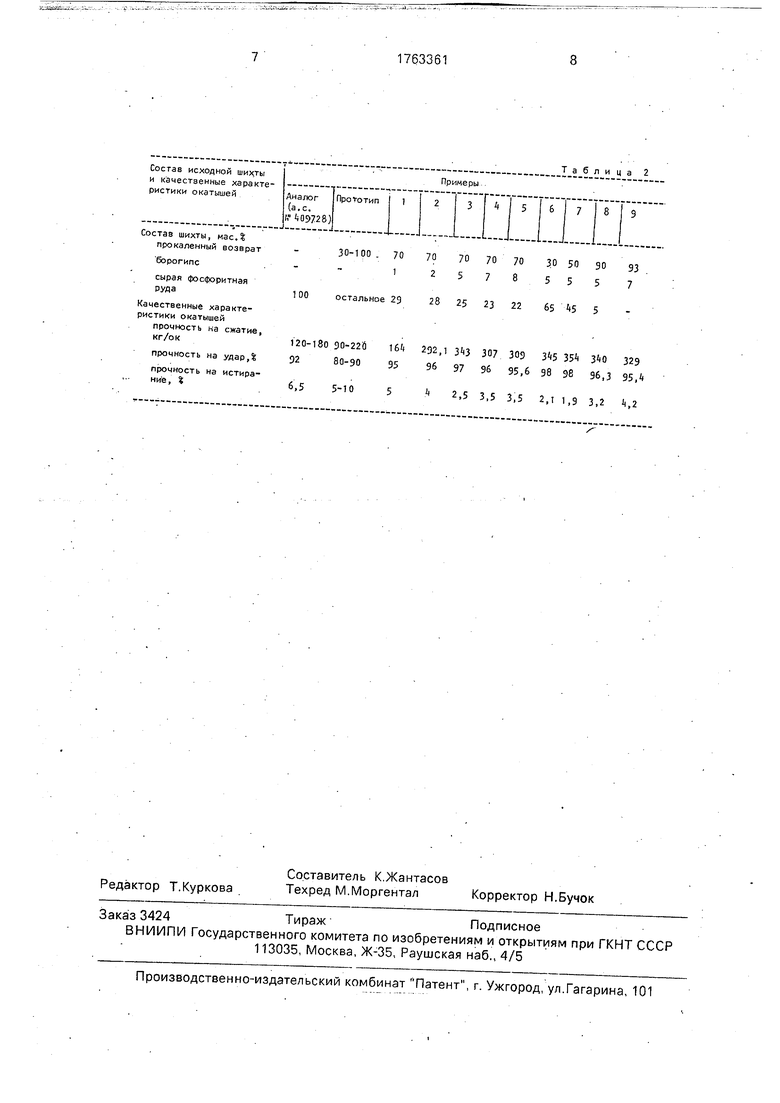

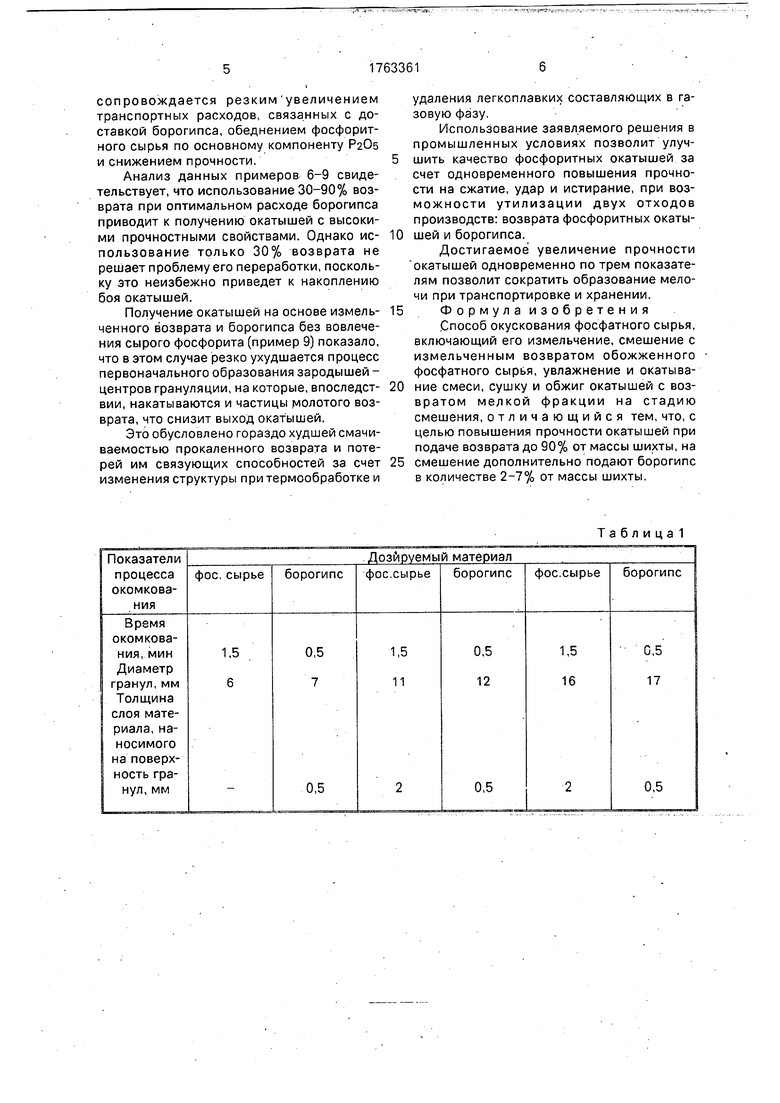

Окатывание фосфорита и 5 кг борогипса проводят по следующей усредненной схеме с увлажнением водой до 10,5%. (табл.1).

В процессе окатывания используют борогипс, являющийся отходом борнокислот- ного производства на Актюбинском химзаводе и содержащий: В20з 0,51; СаО 28,0; ЗЮ2 7,95; МдО 0,645; РеаОз 0,225; 0,99; 50з 43,1; КаО 0,28; Na20 0,305; С020.69; ппп 15,4.

Полученные окатыши сушат при 200- 300°С в течение 15 минут и обжигают 18-20 минут при 1100°С, затем после охлаждения определяют их прочность, которая равна:

на сжатие, кг/ок - 329,

на удар (содержание фракции +5 мм), % -96,

на истирание (содержание фракции -0,5 мм), % - 3.

Пример 2. 25 кг измельченной фосфоритной руды бассейна Каратау, состав кс торой аналогичен составу по примеру 1, и 70 кг измельченного возврата, также аналогичного по составу примеру 1, смешивают, при этом количество возврата в смеси составляет 70%, и продолжают смешивать с боро- гипсом, взятым в количестве 5 кг, чтс составляет 5% от массы шихты.

Полученную смесь увлажняют до 7,5% Е смесителе и подают на грантарель чашевогс окомкователя, режим работы которого ана логичен примеру 1.

Окатывание смеси продолжают в тече ние 5-6 минут до получения гранул разме ром 18-20 мм,

Полученные окатыши, высушенные i/ обожженные в условиях, аналогичных при меру 1, имеют следующие прочностные ха рактеристики: на сжатие 307 кг/ок, на уда - 96%, на истирание - 4%.

Пример 3. Условия процесса знало гичны примеру 1.

Отличие - количество борогипса и воз врата, подаваемых на окомкование,

Зависимость прочности окатышей о- расхода борогипса и возврата, подаваемы на окатывание, представлена в таблице 2.

Данные примеров 1-5 свидетельствуют том, что оптимальное количество борогипсг обеспечивающее одновременное достиже ние высоких прочностных характеристик н, сжатие, удар и истирание составляет 2-7%.

Использование борогипса менее 2% о массы шихты приводит к снижению прочие сти окатышей как на сжатие, так и на удар i истирание до уровня известных процессов

Увеличение количества борогипса бс лее 7%, в составе фосфоритных окатыше1

сопровождается резким увелимением транспортных расходов, связанных с доставкой борогипса, обеднением фосфоритного сырья по основному компоненту PaOs и снижением прочности.

Анализ данных примеров 6-9 свидетельствует, что использование 30-90% возврата при оптимальном расходе борогипса приводит к получению окатышей с высокими прочностными свойствами. Однако ис- пользование только 30% возврата не решает проблему его переработки, поскольку это неизбежно приведет к накоплению боя окатышей.

Получение окатышей на основе измель- ценного возврата и борогипса без вовлечения сырого фосфорита (пример 9) показало, что в этом случае резко ухудшается процесс первоначального образования зародышей - центров грануляции, на которые, впоследст- вии, накатываются и частицы молотого возврата, что снизит выход окатышей.

Это обусловлено гораздо худшей смачиваемостью прокаленного возврата и потерей им связующих способностей за счет изменения структуры при термообработке и

удаления легкоплавких составляющих в газовую фазу

Использование заявляемого решения в промышленных условиях позволит улучшить качество фосфоритных окатышей за счет одновременного повышения прочности на сжатие, удар и истирание, при возможности утилизации двух отходов производств: возврата фосфоритных окатышей и борогипса.

Достигаемое увеличение прочности окатышей одновременно по трем показателям позволит сократить образование мелочи при транспортировке и хранении.

Формула изобретения

Способ окускования фосфатного сырья, включающий его измельчение, смешение с измельченным возвратом обожженного фосфатного сырья, увлажнение и окатывание смеси, сушку и обжиг окатышей с возвратом мелкой фракции на стадию смешения, отличающийся тем, что, с целью повышения прочности окатышей при подаче возврата до 90% от массы шихты, на смешение дополнительно подают борогипс в количестве 2-7% от массы шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ окускования фосфатных материалов | 1982 |

|

SU1146280A1 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1551645A1 |

| Способ окускования фосфатного сырья | 1988 |

|

SU1608110A1 |

| Способ окускования фосфатного материала | 1982 |

|

SU1054296A1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| Способ окускования фосфатного сырья | 1987 |

|

SU1560469A1 |

| Способ грануляции фосфатного сырья | 1981 |

|

SU1006371A1 |

Изобретение относится к области химической промышленности и может найти при- менение в технологии подготовки фосфатного сырья к переработке его на фосфор. Способ заключается в смешении измельченных фосфатного сырья и возврата обожженного фосфатного сырья с 2-7 мас.% борогипса, увлажнении и окомкова- нии смеси с последующей сушкой и обжигом окатышей. 9 пр. 1 табл.

Т а б л и ц а 1

сырая фосфоритная

РУДа100 остальное 29

Качественные характеристики окатышей

прочность на сжатие,

кг/о к

прочность на удар,Ј

прочность на истирание, %6,5 5-Ю

28 25 23 22 65 45 5

120-180 90-22U 164 292,1 343 30 309 345 354 340 329 92 80-90 95 96 97 % 95,6 98 98 96,3 95,4

2,5 3,5 3,5 2, 1,9 3,2 4,2

Таблица 2

28 25 23 22 65 45 5

2,5 3,5 3,5 2, 1,9 3,2 4,2

| 1971 |

|

SU409728A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шумаков Н.С | |||

| и др | |||

| Термическая обработка и окускование фосфатного сырья | |||

| М.: Химия, 1987, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1992-09-23—Публикация

1990-04-25—Подача