«

Изобретение относится к области приготовления шихтовых материалов и может быть использовано на предприятиях черной металлургии в доменном производстве.

Цель изобретения - экономия дефицитного топлива и связующего и утилизация отходов углеобогатительных фабрик.

Шихта, включающая железосодвржа- щие продукты газоочисток металлургических производств, топливо и связующее, содержит в качестве связующего и топлива неорганическую и органичекую части хвостов флотации каменных углей при следующем соотношении компонентов, мас.%:

Неорганическая

часть х востов

фпотации6,8-9,1

Органическая

часть хвостов

флотацииI ,2-3,9

Вода7,0-9,2

Железосодержа-

щие продукты

газоочистокОстальное

Входящие в состав хвостов флотации угольные включения служат в ока тьппах топливом, а безуглеродная час хвостов каменных углей - связующим.

Высокая зольность (до 85%) хвостов флотации каменных углей ведет к тому, что они не могут быть использованы в качестве топлива, вследствие чего и являются отходами производства топлива. Наличие в них уголных включений мещает использованию хвостов флотации каменных углей в качестве связующего.

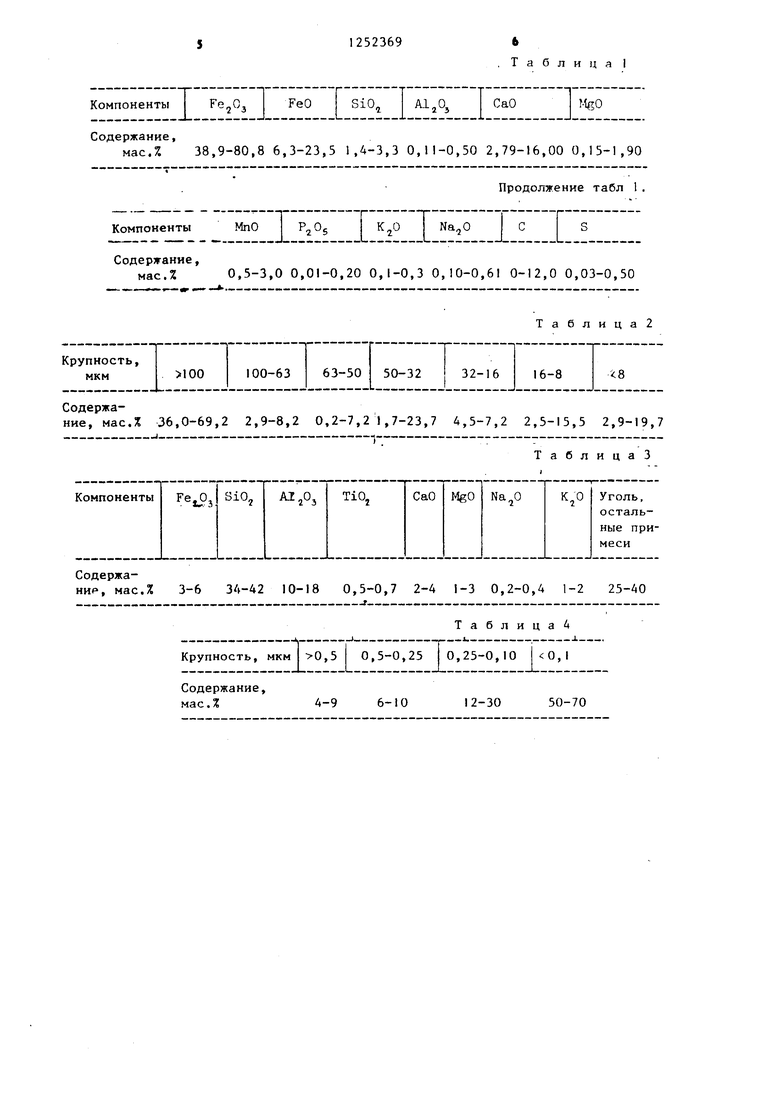

Усредненный химический состав прдуктов газоочисток металлургического производства приведен в табл.1, в табл. 2 - их усредненный гранулометрический состав.

Групповой состав сухих хвостов флотации каменных углей следующий, мас.%:

Органическая

часть (уголь) 30-15

Неорганическая

часть70-85

Усредненный химический состав хвостов фпотации каменных углей приведен в табл. }.

Усредненм1,|й гранулометрический состав хпостов фчотлции каменных углей npMneuRfc в табл. 4.

5

0

5

0

5

0

5

50

Ь9J

Приготовление шихты осуществляют следующим образом.

В смеситель приготовления шихты при тщательном перемешивании дотируют исходные хвосты флотации каменных углей (содержание неорганической части 63,5-88,5, органической 36,5- 11,5 мас.%), воду и железосодержащие продукты газоочисток в количествах, составляющих соответственно 8,0-13,0; 7,0-9,2 и 77,8-85,0% массы приготовляемой щихты. Полученную шихту направляют на гранулирование, где получают гранулы 8-20 мм.,Сырые гранулы подвергают термической обработке: сушке при 300-350 С, а затем обжигу при 1200-1250 0. Время термической обработки устанавливают в зависимости от производительности установки и состава исходной шихты.

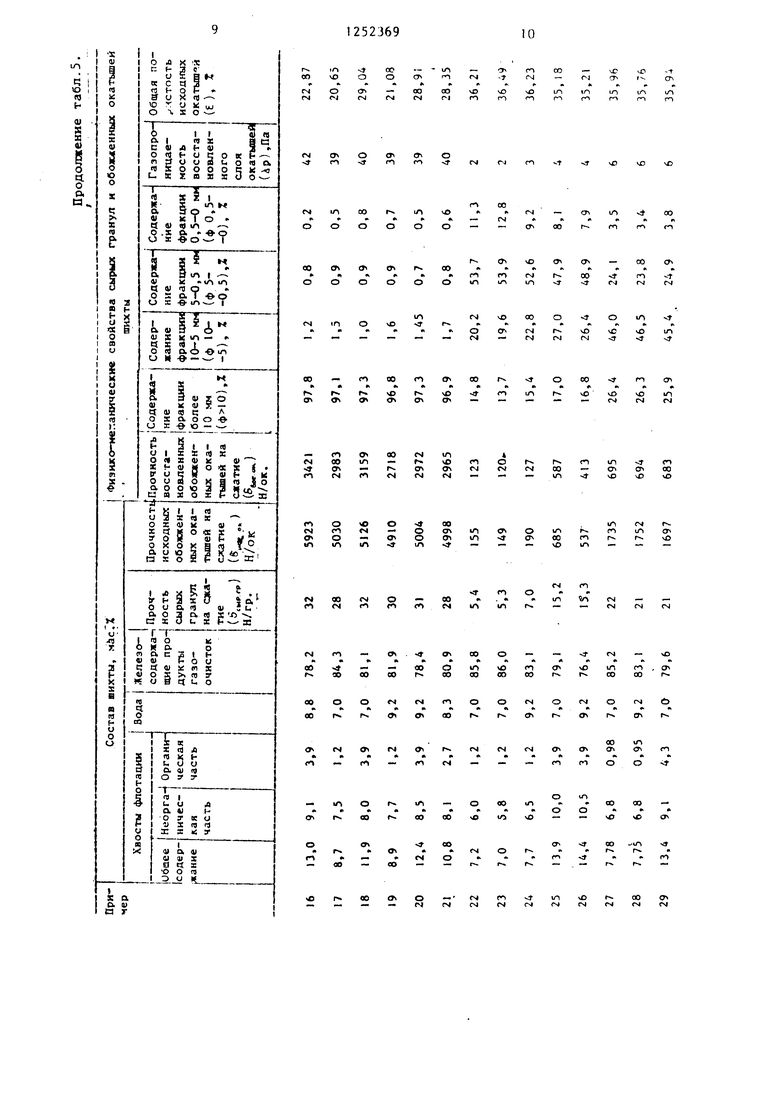

Примеры приготовления шихты в количестве 10 кг при соотношении хвостов фпотации, воды и железосодержащих продуктов газоочисток в предлагаемых пределах приведены в табл. 5 (примеры 1-21). Там же приведены результаты анализов основных физико- механических свойств и гранулометрического состава сырых гранул шихты (прочность на сжатие Н/гр.) и обожженных окатышей шихты в исходном (прочность на сжатие , Н/ок., и общая пористость ,%) и восстановленном (прочность на сжатие бог ок Н/ок.) состояниях, содержание фракций более 10; 10-5, 5-0,5; 0,5-0 мм (( Ф 10-5; Ф 5-0,5; Ф 0,5-0, %) и газопроницаемость слоя окатышей при восстановлении газом, содержащим 32-34% Со и 3-5% СО пбд нагрузкой окатьш1ей 0,1 МПа -др (перепад давления в слое. Па) состоянии.

При изучении указанных металлургических свойств сырых гранул и обожженных окатышей, получаемых из предлагаемой шихты, установлено, что содержание в шихте 6,8-9,1 мас.% неорганической части хвостов флотации способствует значительному уплотнению сырых гранул, что позволяет значительно повысить их прочность на сжатие (28-32 .Н/гр.), Такая прочность достаточна для транспортировки и дальнейшей переработки гранул. Указанный интервал содержания неорганической части в шихте также способствует значительному попьш епию прочности

окгчтышен в исходном обожженном состоянии (2410-5923 Н/ок.) и при восстановит рль но- тепловой обработке (2203-3421 Н/ок.), прочность окатышей, используемых п доменной гаихте, должна составлять не менее 2000 Н/ок

Уменьшение содержания неорганической части в шихте менее 6,8 мас.% ведет к резкому снижению прочности (примеры 22-24) сырых г ранул, что ис- ключает позможность их дальнейшей .переработки.

Увеличение неорганической части в шихте более 9,1 мас,% приводит к резкому снижению прочности обожженных окатышей после восстановительно-тепловой обработки (примеры 25-26), что не позволяет нспользовать их в доменном производстве. Содержание в шихте 1,2-3,9 мас.% органической части хвостов флотации способствует компактному и равномерному распределению зерен неорганической части хвостов флотации и железосодержащих продуктов газоочисток в обожженных ока- Tbmiax, их оптимальной пористости, благодаря чему достигаются высокая прочность восстановленных окатьппей и хорошая газопроницаемость их слоя.

Уменьшение или увеличение предла- ЗО все указанные прочностные характерисгаемого предела ведет к увеличению пористости исходных обожженных окатышей, низкой газопроницаемости слоя окатьш1ей при восстановлении (примеры 27-30 и 39), что не позволяет окатьшш с указанными свойствами ис- пользовать в доменном производстве.

Содержание в шихте 8-13 мас,% хвостов флотации, таким образом, способствует получению сырых гранул и обожженных окатьшзей с высокими прочностными свойствами в исходном состоянии и при восстановительно-тепловой обработке, с высокой газопроницаемостью, что позволяет использб- вать их в доменном производстве.

Уменьшение или увеличение указанного предела ведет к получению ока- тьш1ей с неудовлетворительными металлургическими свойствами, главной из которых является разрушаемость, что снижает газопроницаемость слоя доменной шихты из окатьш1ей и нарушает нормальный ход доменного процесса (примеры 22-30 и 39).

Содержание в шихте 7,0-9,2 мас.% воды способствует увеличению сил ,

сцепления между частицами хвостов флотации и железосодержащих продуктов газоочисток, что повышает проч- )юсть сырых гранул, обеспечивает рав номерну пористость в обожжег ных окатышах и повыиает газопроницаемость их восстановительного слоя.

Уменьшение содержания воды в шихте менее 7,0 мас.% ведет к резкому сшгжению газопроницаемости восста- 1 овленного слоя оклтыгаей, к повьше- нию пористости окатышей в исходном состоянии, к резкому снижению прочности восстановленных окатьш1ей (примеры 31-32, 35, 36 и 39).

Увеличение содержания воды в шихте более 9,0 мас.% приводит к переувлажнению шихты, в результате чего осуществление ее гранулирования невозможно, так как образующиеся гранулы сразу же слипаются друг с другом и расплываются в сплошную массу.

Содержание в шихте железосодержащих продуктов газоочисток в количестве 77,8-85% мас сы, гаихты является наиболее оптимальным с точки зрения представительности окатьш1ей по железу и, в то же время, обеспечивает

5

0

5

0

5

тики окатышей.

Из приведенных данных видно, что окатьшш, полученные из предлагаемой шихты, обладают высокой прочностью в процессе восстановительно-тепловой обработки (выход фракций крупнее 5 мм приближается к 100%) при не значительном количестве пыли 0,2- 1,4%, высокой газопроницаемостью восстановленного слоя окатышей и низкой пористостью, что обусловлено высокой прочностью и малой деформацией окатышей в процессе восстановления. Указанные металлургические свойства окатышей удовлетворяют ОСТу по прочности на сжатие в исходном и восстановительном состоянии, ГОСТлм, (по газопроницаемости слоя окатьштей в процессе восстановительно-тепловой обработки и по гранулометрическому составу интенсивности разрушении - содержанию фракций 5-0,5 мм (мелочь) и истираемости - содержанию фракций 0,5-0 мм (пыль), что позволяет использовать их в качестве добавки к сырью для доменных печей.

Компоненты

Т 1 FeOSiO,, I Al,jOj I CaO1 MgO

Содержание,

мае.7. 38,9-80,8 6,3-23,5 1,-3,3 0,11-0,50 2,79-16,00 0,15-1,90

С

КомпонентыМпО

J P.OS К,0 J Na,0 J С

Содержание,

мас.%0,5-3,0 0,01-0,20 0,1-0,3 0,10-0,61 0-12,0 0,03-0,50

Содержание, мае. % 36,0-69,2 2,9-8,2 0,2-7,21,7-23,7 4,5-7,2 2,5-15,5 2,9-19,7

.-«.«.«,-,«j«,.----.-.--------------- -------.«.

ТаблицаЗ

Содержанир, мае.% 3-6 ЗА-42 10-18 0,5-0,7 2-4 1-3 0,2-0,4 1-2 25-40

I«...«.VK.«t...«..-«««.« l.-...... i ...... J.- 0,5 0,5-0,25 0,25-0,10 0,1

Содержание, мае.%

4-9 6-10

. Таблица I

Продолжение табл 1

СS

С

Таблица2

Таблица4

12-30 50-70

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2014 |

|

RU2566703C1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1318521A1 |

| Шихта для производства агломерата и окатышей | 1977 |

|

SU709706A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Цифровой линейный интерполятор | 1987 |

|

SU1434406A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-08-23—Публикация

1984-05-14—Подача