112

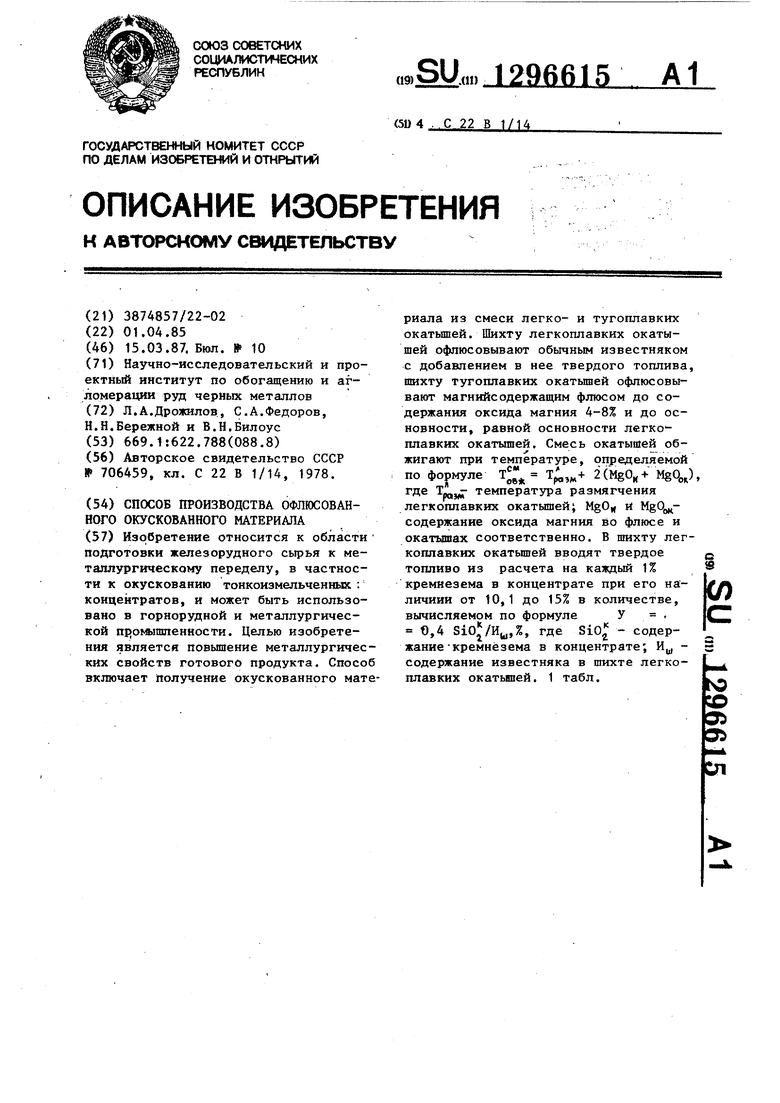

Изобретение относится к подготовке железорудного сырья к металлургическому переделу, в частности к окус- кованию тонкоизмельченных концентратов, и может быть использовано в горнорудной и металлургической промышленности.

Целью изобретения является повышение металлур ических свойств готово- .го продукта.

Экспериментально установлено, что обжиг смеси легко- и тугоплавких окатышей одинаковой основности позволяет получить локальные спеки с однородными металлургическими свойствами (хи- мический, минералогический составы, основность, кусковатость, с углом естественного откоса, равным углу естественного откоса агломерата). Получение легко- и тугоплавких ока- тышей достигается офлюсованием .шихты кальций- и магнийсодержащим флюсом, соответственно. Для обеспечения при обжиге интервала размягчения окатышей двух типов на уровне, необходимом для расплавления легкоплавких и их соединения в локальные спеки с тугоплавкими окатьшами, сохраняющими сферическую форму, необходим ввод оксида магния в количестве 4-8% в туго- плавкие окатыши. Уменьшение содержания магнезии менее 4% повышает возможность сплошного заплавления слоя окатышей вследствие сближения температур размягчения легко- и тугоплав- ких окатышей. Превышение содержания магнезии свыше 8% нецелесообразно, так как увеличивается содержание магнезии в доменном шлаке выше до

пустимого предела по условиям его

вязкости. Температура обжига смеси туго- и легкоплавких окатьшхей должна быть выше температуры размягчения легкоплавких окатышей и ниже температуры размягчения тугоплавких.

Экспериментально получена формула, по которой определяют температуру обжига смеси окатышей:

Т С,- 2(MgOH + MgOj,

ра-ЯЛ

где Tog - температура обжига смеси. С; разм температура размягчения

легкоплавких окатышей содержание оксида магния

в флюс е, % ;

MgOpj - то же, в окатышах, %. При меньшей температуре обжига образование спеков происходит в слое

O

66

5

35

5

40

45

50

55

152

частично и их недостаточно для получения кускового продукта с оптимальным углом естественного откоса. При большой температуре возможно достижение температуры размягчения тугоплавких окатышей и заплавление всего слоя, что ведет к снижению металлургических свойств готового продукта.

Для стабилизации процесса образования спеков по всей высоте слоя 300 мм (на конвейерной машине), где вследствие градиента температур (от 1250-1300°С вверху до 1100- 1150 С внизу) при обычном обжиге создаются для этого различные условия, в шихту легкоплавких окатышей добав- ляют измельченное твердое топливо в количестве (%), вычисляемом по формуле

Y 0,4 Sio /И,

на каждьй 1% оксида кремния в концентрате при его наличии от 10,1 до 15%.

Кроме того, выделение тепла от горения твердого топлива уравновешивает баланс тепла, затрачиваемого на декарбонизацию обычного и магнийсодер жащего известняков, которыми офлюсованы соответственно легко- и тугоплавкие окатыши. Это облегчает образование спеков и повышает угол естественного откоса готового продукта, приближая его к углу естественного откоса агломерата и кокса, что способствует повышению однородности свойств доменной ишхты.

Д аким образом, изобретение позволяет повысить металлургические свойства окускованного продукта из смеси легко- и тугоплавких окатышей.

Способ осуществляют в промышленных условиях следующим образом.

Получение сырых окатышей с обычным и магнийсодержащим флюсом заданной основности осуществляют на различных грануляторах. Учитывая, что на современных окомковательных фабриках на одну обжиговую машину установлено три и более гранулятора, схему оком- кования организуют следующим образом: на части грануляторов получают окатьш1и, офлюсованные обычным (каль- цийсодержащим) известняком (добавку твердого топлива в шихту осуществляют из расчета y(%)0,4SioVHj на каждьш 1% оксида кремния в концентрате при наличии его от 10,1 до 15%), остальные - магнийсодержащим флюсом. При

этом соотношение легко- и тугоплавких окатышей в смеси регулируют как числом работающих грануляторов, так и изменением их производительности.

После грануляторов окатьппи выгружаются на транспортирующие конвейе- ,ры, где происходит первичное перемешивание легко- и тугоплавких ока- тьшей. Окончательно окатыши смешиваются на роликоукладчике при укладке на обжиговую машину. В процессе термообработки смесь окатьппей последовательно подвергают сушке, обжигу, рекуперации и охлаждению. Максимальную температуру обжига устанавливают по расчетной формуле (Т, + + 2(MgO + MgO). Температуру размягчения легкоплавких окатьппей для каждого вида сырья устанавливают предварительно в лабораторных условиях и заносят в технологическую карту. Содержание оксида магния во флюсе определяется химанализом, а в ока Tbmiax - расчетом. Температуру обжига регулируют посредством изменения коэффициента расхода воздуха в горне и контролируют по стандартным термопарам КИЛа.

Продолжительность обжига, т.е. время пребывания окатышей в зоне максимальных температур, устанавливают в лабораторных условиях по времесло

РегулирхУют время пребывания окатышей

в зоне максимальных температур изменением скорости движения колосниковой решетки и контролируют по стационарному прибору КИПа.

ни пребьгаания нижнего горизонта в области температур вьппе 1150 С.

После охлаждения обожженный продукт поступает на тракт готовой продукции .

Способ был осуществлен в полупромышленных условиях на обжиговой установке типа чаша. Из железорудного, концентрата, содержащего 15,0% SiOjна чашевом грануляторе диаметром 1 м получали окатьшга, офлюсованные обычным известняком до ос-. новности CaO/SiOj 1,2 с добавкой 0,5% бентонита и 2,4% измельченного угля. На другом грануляторе получали окатыши из того же концентрата, офлюсованные магнийсодержащим доломитизированным известняком до той же основности (CaO+MgO/SiOj l,2) и с добавкой 0,5% бентонита.

Сырые окатьш И смешивали в соотношении 30% с обычным фпюсом и 70% - с магнезиальным и загружали в чашу диаметром 0,3 ми высотой 0,4 м на слой постели из обожженных окатышей толщиной 0,1м.

После сушки и нагрева окатышей температуру в горне повышали до рассчитанной по формуле

см л ,X о

Тое:к V« 2(MgO, MgOj 1272 С

где Т,

температура размягчения легкоплавких (с обычным известняком) окатьш1ей, равная ,

MgO - содержание MgO в доломитизированном известняке 11,7%;

MgO.- расчетное содержание MgO

5

0

5

0

5

0

5

в обожженных окатьшгах 4,2%. вели до достижения низом

с постелью) темпегранице1150 С, после чего обжиг

Обжиг слоя (на ратуры

прекращали и охлаждали готовый продукт.

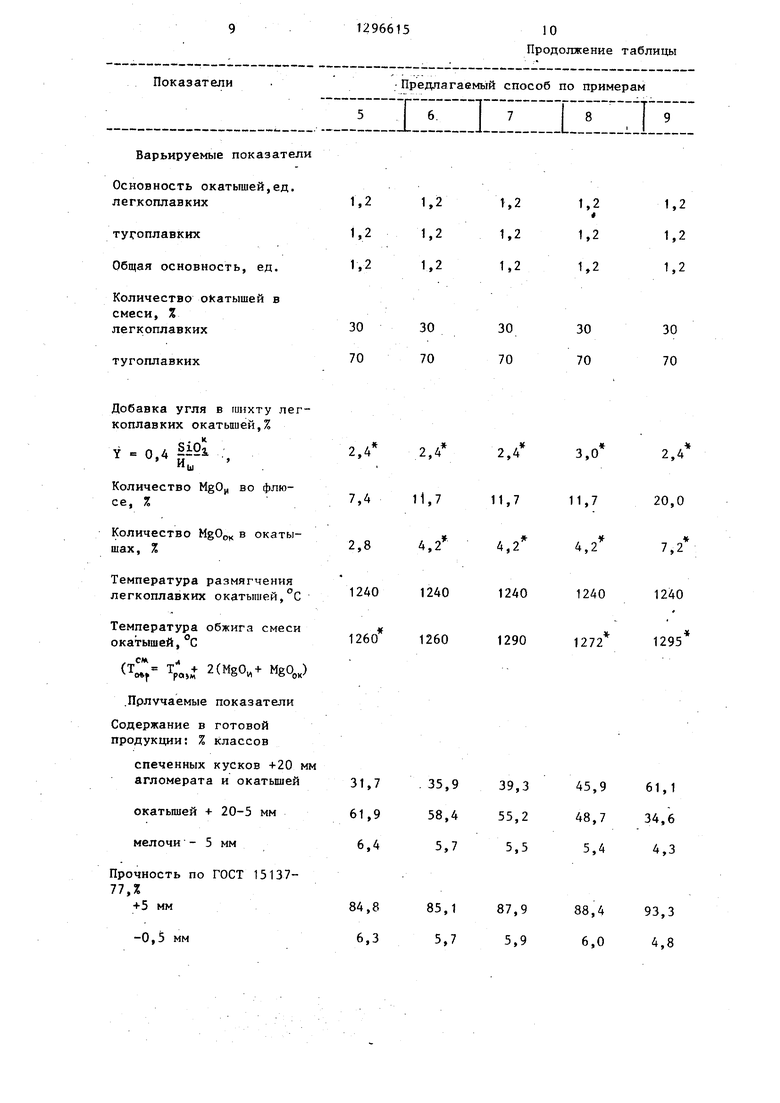

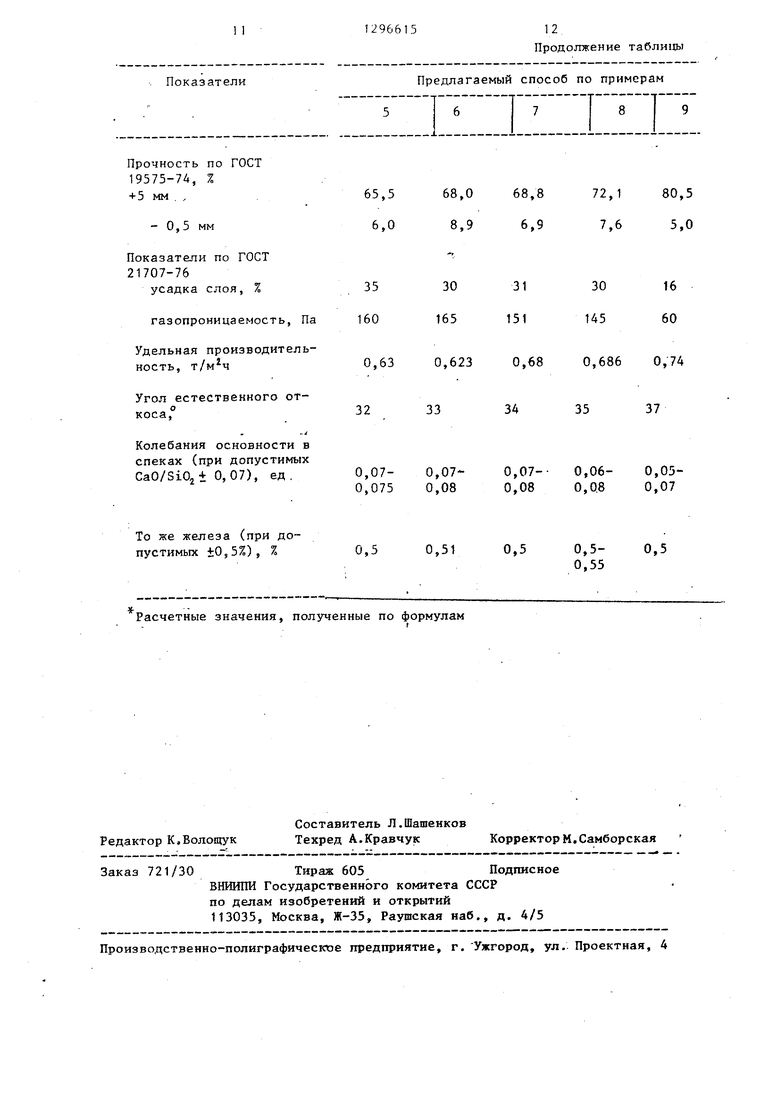

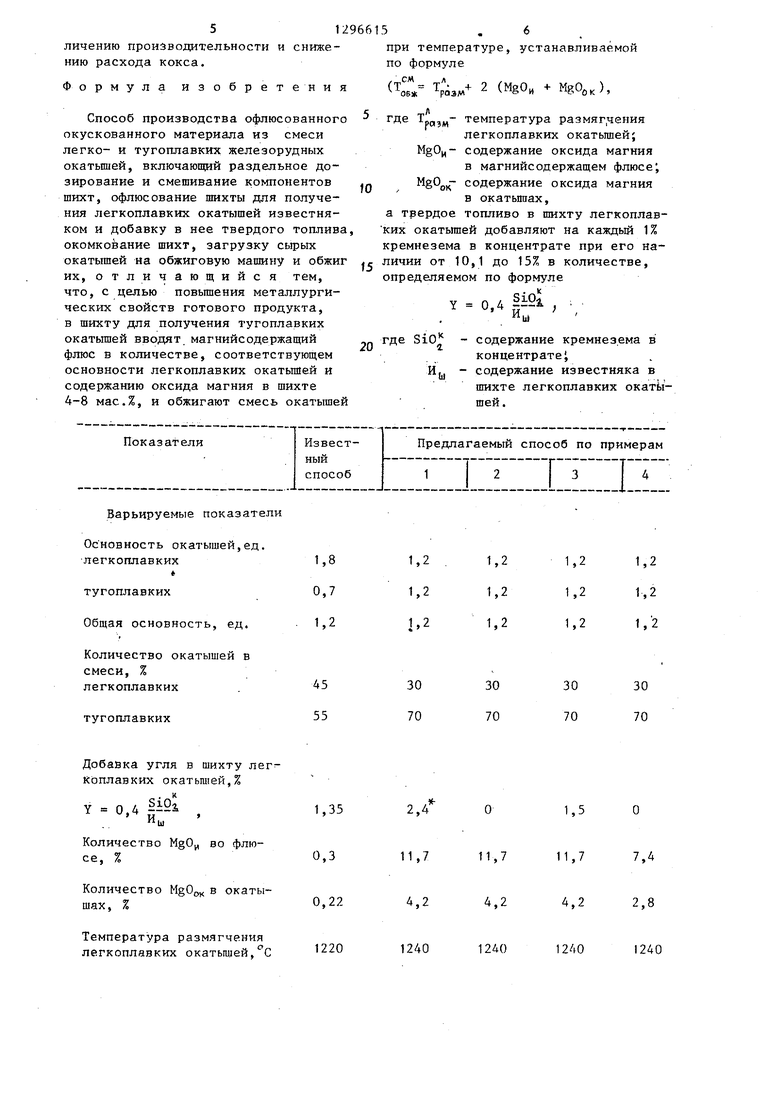

Испытанию по ГОСТ 15137-77, 19575-74 и 21707-76 подвергали уг- редненную представительную пробу готового продукта. Для сравнения были проведены опыты, где изменялись некоторые условия предлагаемого способа, а также по известному способу

при прочих равных условиях.

I

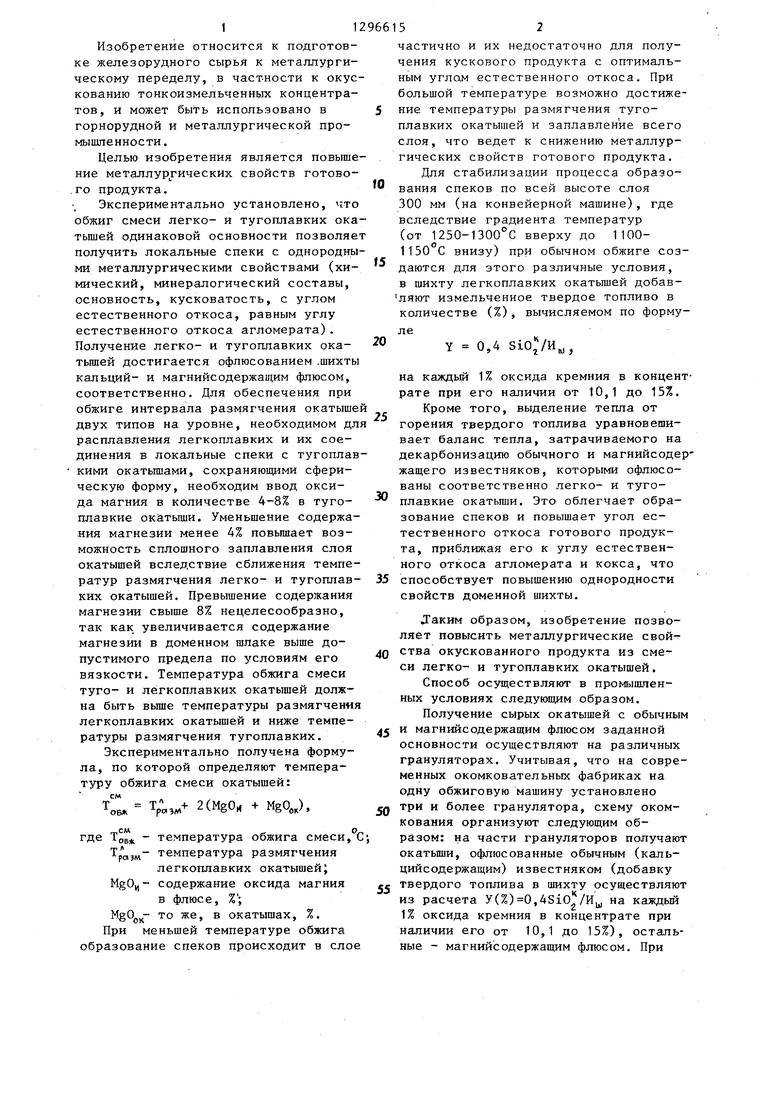

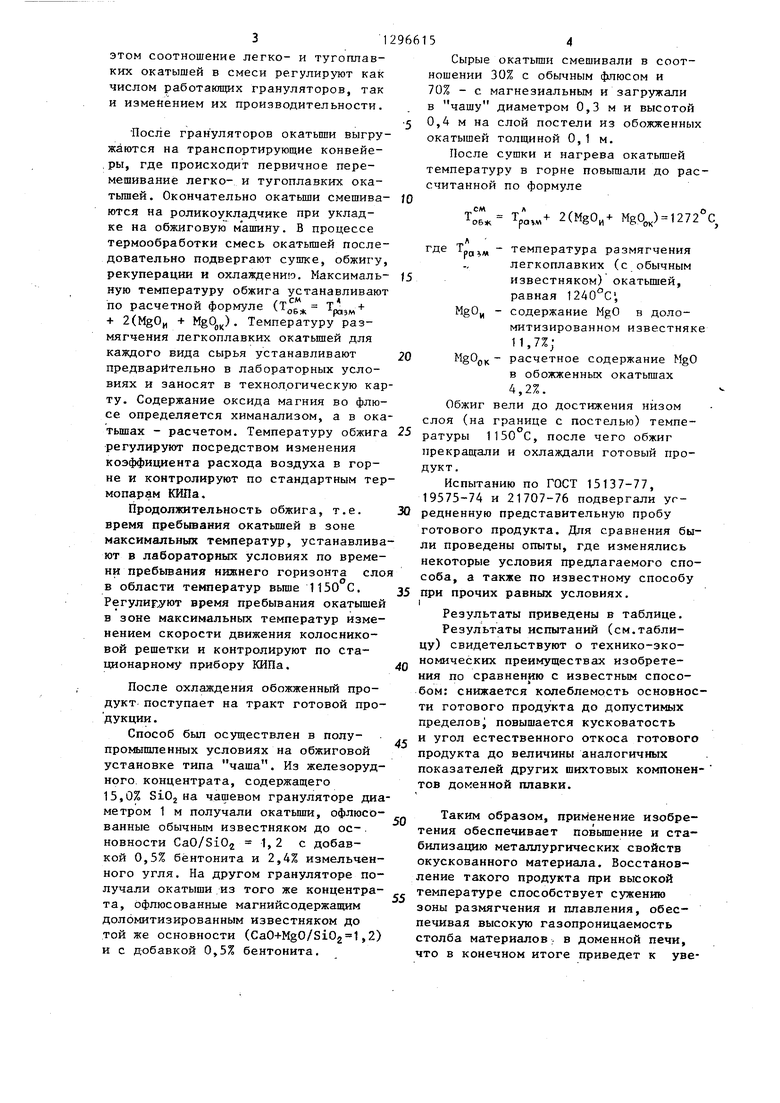

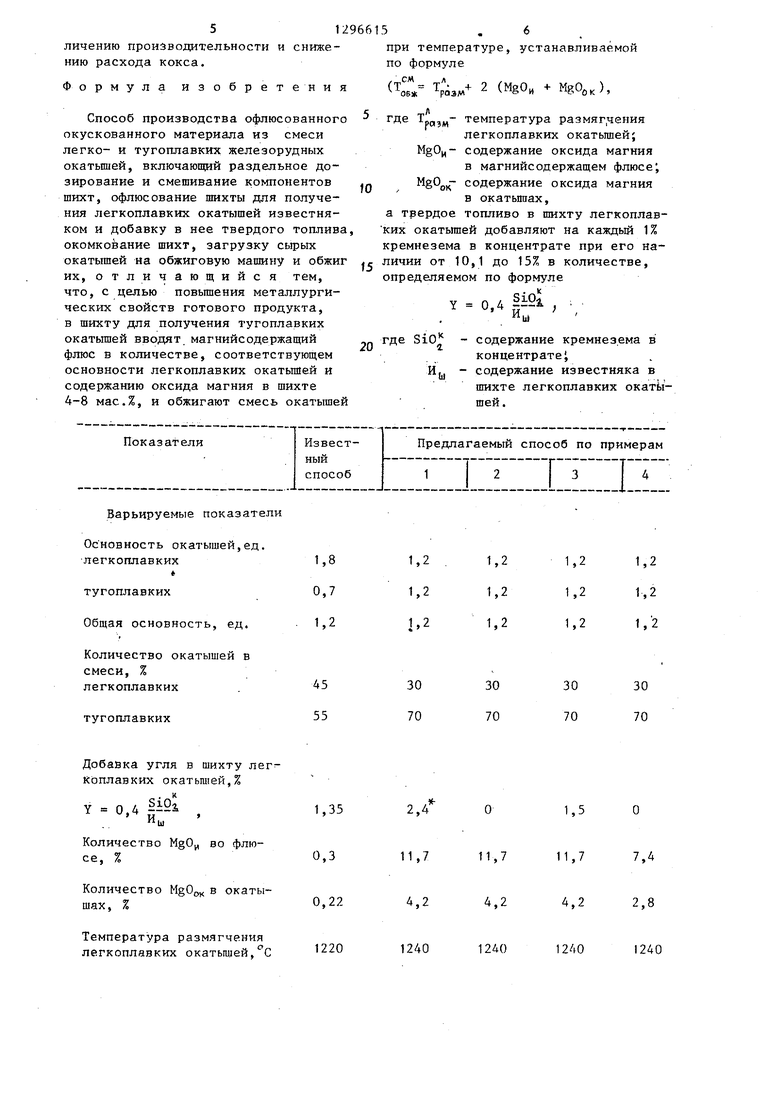

Результаты приведены в таблице.

Результаты испытаний (см.таблицу) свидетельствуют о технико-экономических преимуществах изобретения по сравнению с известным способом: снижается колеблемость основности готового продукта до допустимых пределOBJ повышается кусковатость и угол естественного откоса готового продукта до величины аналогичных показателей других шихтовых компонен- тов доменной плавки.

Таким образом, применение изобретения обеспечивает повышение и стабилизацию металлургических свойств окускованного материала. Восстановление такого продукта при высокой температуре способствует сужению зоны размягчения и плавления, обеспечивая высокую газопроницаемость столба материалов;- в доменной печи, что в конечном итоге приведет к уве5129661

личению производительности и снижению расхода кокса.

Формула изобретения

Способ производства офлюсованного окускованного материала из смеси легко- и тугоплавких железорудных окатышей, включающий раздельное дозирование и смешивание компонентов шихт, офлюсование шихты для получения легкоплавких окатышей известняком и добавку в нее твердого топлива окомкование шихт, загрузку сырых окатышей на обжиговую машину и обжиг их, отличающийся тем, что, с целью повьш1ения металлургических свойств готового продукта, в шихту для получения тугоплавких

Количество окатышей смеси, % легкоплавких

тугоплавких

Добавка угля в шихту легкоплавких окатьт ей,%

Y o,4|i .

Ищ

Количество MgOj, во флюсе, %

Количество MgOp в окатышах, 7,

Температура размягчения легкоплавких окатьпцей, с

5 . 6 ,

при температуре, устанавливае.мой по формуле

(С 2 (MgO, -ь MgO,,),

где температура размяг,чения

легкоплавких окатьшей; MgOi,- содержание оксида магния в магнийсодержащем флюсе; MgOjj - содержание оксида магния

в окатьштах,

а твердое топливо в шихту легкоплав- ких окатьШ1ей добавляют на каждый 1% кремнезема в концентрате при его наличии от 10,1 до 15% в количестве, определяемом по формуле

Y 0.4pl, ы

30

70

30 70

30 70

2,

1,5

11,7

11,7

11,7

7,4

,2

4,2

9 Q 2,

1240

1240

1240

1240

Температура обжига смеси окатышей, С

(Сг ТД,- 2(MgO«vMgOj

Получаемые показатели

Содержание в готовой продукции: % классов

спеченных кусков +20 мм агломерата и окатышей

окатышей + 20-5 мм мелочи - 5 мм

Прочность по ГОСТ 15137- 77,%

-I-5 мм

-0,5 мм

Прочность по ГОСТ 19575-7Д, % +5 мм .

- 0,5 мм

Показатели по ГОСТ 21707-76

усадка слоя, %

газопроницаемость. Па

Удельная производительность,

Угол естественного откоса,

32

Колебания основности в спеках (при допустимых CaO/SiO ± 0,07), ед .

То же железа (при допустимых ±0,5%), %

1-3

1272 1272

1272 1260

0,65 0,675

0,63

о

33

34

32

0,06- 0,08

0,075

0,06- 0,08

Менее 0,5%

0,05 0,052

0,045

Показатели

Варьируемые показатели

Основность окатышей,ед. легкоплавких

тугоплавких

Общая основность, ед.

Количество окатышей в смеси, % легкоплавких

тугоплавких

Добавка угля в шихту легкоплавких окатьпией,%

Y . 0,4 |i°i ,

Щ

Количество MgOj, во флюсе, %

Количество MgOo в окатышах, %

Температура размягчения легкоплавких окатышей,°С

Температура обжига смеси окатышей, с

Сг Т;„ 2(MgO, MgO,,

.Получаемые показатели

Содержание в готовой продукции: % классов

спеченных кусков +20 м агломерата и окатышей

окатьш1ей + 20-5 мм мелочи - 5 мм

Прочность по ГОСТ 15137- 77,%

+5 мм

-0,5 мм

Предлагаемый способ по примерам

i: ::i:i::::ri::iri

1.2 1,2 1.2

30 70

1.2 1.2 1,2

30 70

1.2

«

1,2 1,2

30 70

1.2 1.2

1,2

30 70

2,4

11,7 4.2 1240 1260

2,4 11,7 4,2 1240 1290

3,0 11,7

4.2 1240 1272

2,4 20,0

7,2 1240 1295

Показатели по ГОСТ 21707-76

усадка слоя, %

газопроницаемость, Па

Удельная производительность,

Угол естественного откоса,°

Колебания основности в спеках (при допустимых

Расчетные значения, полученные по формулам

Редактор К.Вояощук

Составитель Л.Шашенков

Техред А.Кравчук КорректорМ.Самборская

Заказ 721/30Тираж 605Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфические предприятие, г. Ужгород, ул.. Проектная, 4

30 165

31 151

30 145

16 60

0,63 0,623 0,68 0,686 0,74

33

34

35

37

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИТНЫХ ОКАТЫШЕЙ | 1990 |

|

RU2069639C1 |

| Способ получения офлюсованных железорудных окатышей | 1977 |

|

SU692879A1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| Способ охлаждения железорудных окатышей | 1985 |

|

SU1258860A1 |

Изобретение относится к области подготовки железорудного сьфья к металлургическому переделу, в частности к окускованию тонкоизмельченных : концентратов, и может быть использовано в горнорудной и металлургической пI o в Шлeннocти. Целью изобретения является повышение металлургических свойств готового продукта. Способ включает получение окускованного материала из смеси легко- и тугоплавких окатьшей. Шихту легкоплавких окатышей офлюсовывают обычным известняком с добавлением в нее твердого топлива, шихту тугоплавких окатышей офлюсовывают магнийсодержащим флюсом до содержания оксида магния 4-8% и до основности, равной основности легкоплавких окатышей. Смесь окатышей обжигают при температуре, определяемой по формуле Т 1,+ 2( Mgq,,), где Трц температзфа размягчения легкоплавких окатьш1ей; М§0„ и MgO,- содержание оксида магния во флюсе и окатышах соответственно. В шихту легкоплавких окатьшгей вводят твердое топливо из расчета на каждый 1% кремнезема в концентрате при его на- личиии от 10,1 до 15% в количестве, вычисляемом по формуле У . Л 0,4 .,,%, где SiO - содер .. жание-кремнезема в концентрате; И - содержание известняка в шихте легкоплавких окатышей. 1 табл. ND ;о з: 35 :п

| Способ производства окускованного материала | 1978 |

|

SU706459A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-15—Публикация

1985-04-01—Подача