Изобретение относится к черной металлургии и может быть использовано при производстве офлюсованных железорудных окатышей, получаемых при замене бентонита в шихте окомкования негашейой известью.

Известен способ подготовки шихты для производства офлюсованных железорудных окатышей, вкючающий ввод в поток влажного железорудного концентрата мелкодисперсной негашеной извести и тонкоизмельченного известняка, расход которых зависит от физико-химических свойств компонентов шихты, перемешивание шихты и ее выдержку до гидратации извести в шихте на 85-90% с последующими операциями окомкования, сушки и высокотемпературного обжига. При этом может быть использована известь, полученная обжигом тонкоиэ- мельченного известняка в вихревом потоке высокотемпературных газов. По известному способу определяется оптимальный состав безбентонитовой известкованной железорудной шихты для окомкования, отвечающий наиболее высоким прочностным характеристикам окатышей.

Однако для получения обожженных окатышей содержанием мелочи необходим определенный режим их термообрабртки. при котором лимитирующей является сушка. Для наиболее полного удаления влаги из окатышей без их разрушения процесс сушки должен протекать в течение времени не ниже минимально необходимого. При этом температура сушки не должна превышать температуру шока окатышей.

XI |Ь XI (Л

CS

Недостаток известного способа заключается в том, что он не предусматривает условия термообработки, в частности, сушки окатышей с известью имеете бентонита, обеспечивающие целостность окатышей и высокую производительности процесса.

Наиболее близким по технической сущности к заявляемому является способ производства железорудных окатышей, включающий их сушку при 150-400°С в течение 4-8 мин и предварительный нагрев до 950-1100°С на решетке, обжиг в трубчатой вращающейся печи и охлаждение до 90- 120°С на решетке.

К недостаткам способа относится то, что указанное время сушки окатышей не является оптимальным, несмотря на то, что максимальная температура сушки (400°С) не превышает температуру шока окатышей с известью (400-470°С), При времени сушки меньше оптимального в окатышах с известью частично остается внешняя влага и полностью гидратная влага, которая, выделяясь в зоне предварительного нагрева разрушает окатыши с образованием мелочи. Наличие мелочи в окатышах ведет к ухудшению газодинамической обстановки, что особенно заметно при охлаждении окатышей на решетке резко снижается газопроницаемость слоя, повышается температура охлажденных окатышей, появляются спеки Таким образом, нарушается устойчивое протекание процесса термообработки окатышей на всей технологической линии и снижается ее производительность При времени сушки больше оптимального неоправданно снижается производительность технологической линии

Цель изобретения - снижение содержания мелочи в окатышах и повышение произ- водительности за счет обеспечения устойчивости протекания процесса термообработки на всей технологической линии.

Поставленная цель достигается тем, что в известном способе производства железорудных окатышей, включающем окомкова- ние концентрата и негашеной извести, сушку окатышей при температурах до 400°С и их предварительный нагрев на решетке, обжиг в трубчатой вращающейся печи и охлаждение на решетке продолжительность сушки регулируют в зависимости от содержания негашеной извести в шихте, содержания активных оксидов Сам Мд в извести и влажности сырых окатышей по формуле

оо8

М (СаО+МдО) т UlJ15-W

где т- минимальное время сушки, мин;

М - расход негашеной извести в шихту, кг/т концентрата;

СаО + МдО - содержание активных оксидов кальция и магния в извести (активность извести) %;

W - влажность сырых окатышей,%. Приведенная зависимость носит экспериментальный характер и позволяет определить оптимальное (минимально

0 необходимое) время сушки железорудных окатышей с известью взамен бентонита. Регулирование времени сушки окатышей в соответствии с приведенной зависимостью позволяет иметь на выходе из зоны окаты5 ши с полностью удаленной внешней влагой и частично гидратной, которые, попадая в зону предварительного нагрева, не разрушаются.

При времени сушки окатышей больше

0 минимально необходимого, определяемого по предлагаемой зависимости, неоправданно снижается производительность технологической линии по обожженным окатышам (сушка окатышей оказывает лимитирующее

5 действие на весь процесс термообработки. Время сушки окатышей и производительность установки связаны обратно пропорциональной зависимостью

Отклонение времени сушки окатышей

0 от величины, определяемой предложенной зависимостью, в меньшую сторону ведет к тому, что окатыши на выходе из зоны сушки содержат значительное количество остаточной влаги, в основном гидратной В зоне

5 предварительного нагрева остаточная влага начинает интенсивно испаряться при прогреве окатышей, Разрушение окатышей происходит под действием слишком большого перепада влагосодержания и давле0 ния паров по сечению окатыша. С увеличением количества остаточной влаги в окатышах после их сушки растет количество мелких фракций в готовом продукте. Повышенное содержание мелочи в слое ухудшает

5 его газопроницаемость При этом изменяются и теплотехнологические параметры В трубчатой печи образуются настыли, ухудшается перекатывание окатышей. При охлаждении окатышей на решетке снижается

0 газопроницаемость слоя, образуются спеки окатышей, повышается температура охлажденных окатышей Все это нарушает устойчивую работу технологической линии и резко снижает ее производительность.

5 Способ производства железорудных окатышей реализуют дозированием в поток влажного железорудного концентрата мелкодисперсной негашеной извести и тонкоизмельченного известняка. После дозировки шихту перемешивают в смесителе и выдерживают на конвейерах и в бункерах. Подготовленную таким образом шихту окомковывают в окомкователях, например, барабанного типа, и полученные сырые окатыши направляют на термообработку. При этом окатыши сушат на решетке при темпе- ратуре до 400°С и продолжительность сушки регулируют в зависимости от содержания негашеной извести в шихте, содержания активных оксидов кальция и магния в извести и влажности сырых окатышей по формуле

о.о8

М (CaO+MgO) U.J15-W

где г-минимальное время сушки, мин;

М - расход негашеной извести в шихту, кг/т концентрата:

СаО + МдО - содержание активных оксидов кальция и магния в извести, %;

W - влажность сырых окатышей, %. Высушенные окатыши подвергают предварительному нагреву на решетке до 950- 1100°С, а затем обжигают в трубчатой вращающейся печи. Обожженные окатыши охлаждают на решетке.

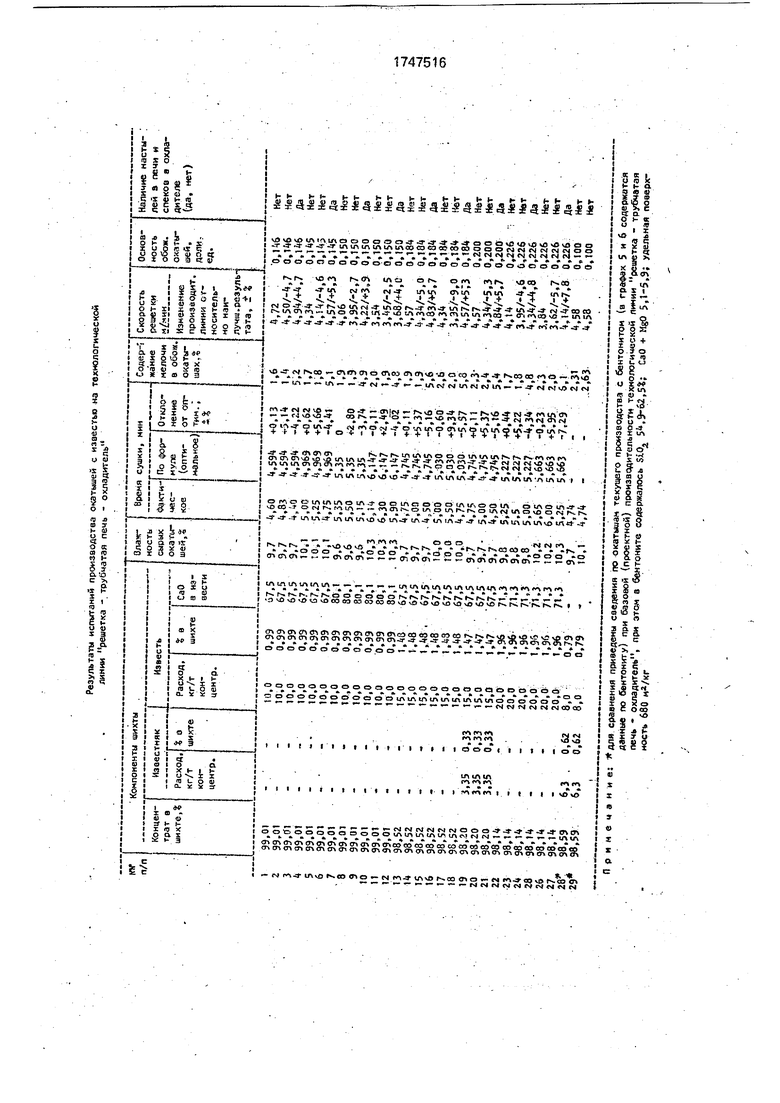

Пример. Предлагаемый способ опробовали в опытно-промышленных и промыш- ленных условиях. В поток влажного железорудного концентрата на конвейере, расход которого определялся конвейерны- ми весами, дозаторами вводили мелкодисперсную активную известь и при необходимости тонкоизмельченный известняк. После дозировки шихту перемешивали в четырехсекционном роторном смесителе и выдерживали. Выдержка шихты осуществляла по мере пребывания ее на транспортирующих конвейерах и в расходных бункерах, уровень заполнения которых поддерживается равным 50-70%. При этом вре- мя выдержки шихты перед окомкованием составляло 20-30 мин. После выдержки шихты ее окомковывали в барабанных окомкователях. Влажность сырых окатышей регулировалась путем ввода воды в окомкователь через форсунки. Сырые окатыши поступали на термообработку: на решетке при толщине слоя 156-160 мм осуществлялись сушка окатышей и их предварительный нагрев; упрочняющий обжиг производился в трубчатой вращающейся печи. Обожженные окатыши охлаждались на решетке в кольцевом охладителе. Сушку окатышей прризводили при температуре до 400°С. Время сушки регулировали по приведенной зависим ости, носящей экспериментальный характер. Температура в зоне предварительного нагрева составляла 1000-1100°С.

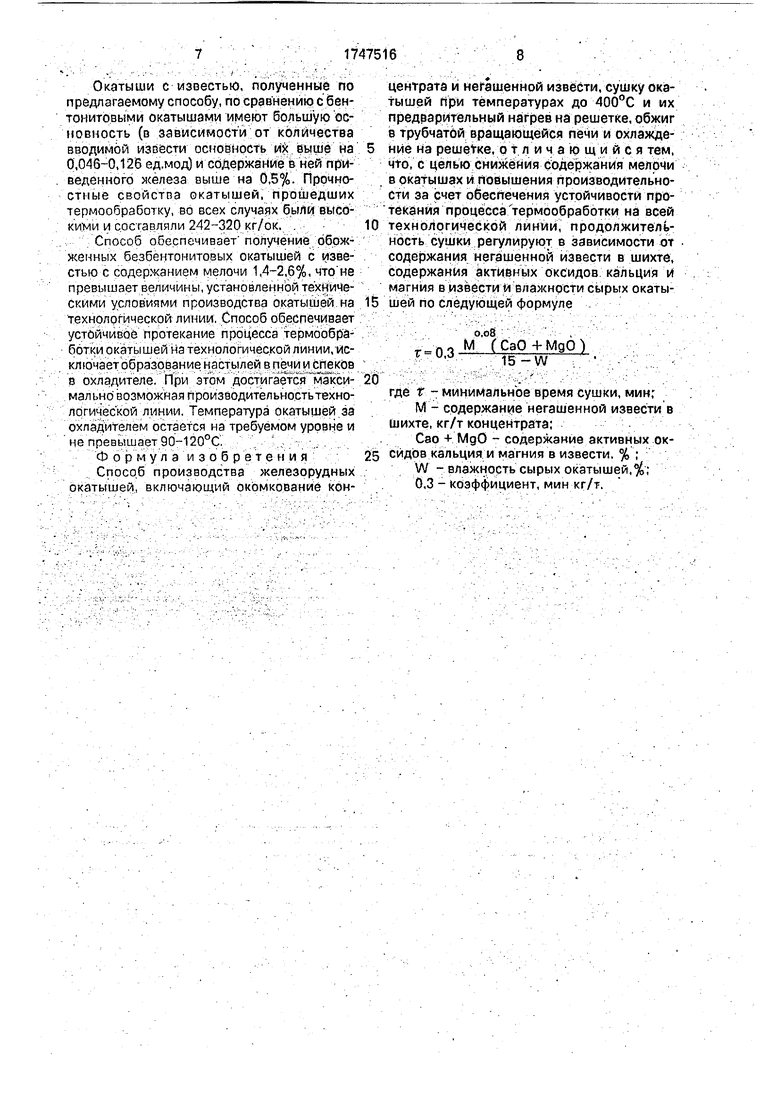

При проведении испытаний компоненты шихты характеризовались следующими показателями: концентрат: Fe 62,56 - 62,82%; SI02 - 10,96-11.13%; СаО + МдО - 0,75-0,78%; влажность 10,0-10,32%, содержание класса 53 мкм 94,9-95,8%; удельная поверхность 170-190 м /кг; известняк: СаО + МдО 52,4-53,5%; SI02 - 2.4-2,7%; удельная поверхность 480-520 м /кг; известь: а/СаО + МдО 85,0%; SIO 4,2% СаОакт га 67,5%; коэффициент активности 0,93; скорость гашения 2 мин.

СаО + МдО 89,6%; SI02 4,7%; СаОакт 80,1 %; коэффициент активности 0,96; скорость гашения 1 мин. 30с:

СаО + МдО 87.0% ;SI02 4,3%: СаОакт 71,3%; коэффициент активности 0.96; скорость гидратации 1 мин 30 с.

Результаты испытаний предлагаемого способа производства железорудных окатышей представлены в таблице. В п.п.

1...7.10.13.16,19,22и 25 приведены данные, соответствующие производству окатышей с известью и при продолжительности сушки, регулируемой по предлагаемой зависимости. При отклонении фактического времени сушки окатышей в меньшую сторону до 0,6% от оптимальной величины (см. п 16) содержание мелочи в обожженных окатышах составляет 1,4-2,6%, что не превышает величины, установленной техническими условиями производства окатышей с бентонитом на технологической линии - 3% (для сравнения данные по производству окатышей с бентонитом приведены в п.п. 28 и 29), Отклонение времени сушки окатышей от оптимальной в сторону увеличения (см. п.п.

2.5...11.14,17,20,23и 26) на 2,49-9.34% фактически не изменяет содержание мелочи в готовом продукте. Однако при этом снижается производительность линии на 2,7- 9.0%. Сушка окатышей в течение времени меньше оптимального на 3,74-7,29% (см. п.п. 3,6,9.12.15,18,21,24 и 27} хотя и позволяет повысить вначале производительность линии по обожженным окатышам на 3,9- 7,8%, но содержание мелочи в готовом продукте велико из-за разрушения окатышей на решетке и составляет 4,8-6,1%. При повышенном содержании мелочи в окатышах наблюдалось образование настылей в трубчатой печи и спеков в охладителе, что вызывало частные остановки всей технологической линии и нарушало устойчивое протекание на ней процесса термообработки окатышей (в итоге это снижало производительность линии на 5-15%). Температура окатышей за охладителем повысилась до 18Q-240UC против 90-120°С на оптимальном режиме

Окатыши с известью, полученные по предлагаемому способу, по сравнению с бентонитовыми окатышами имеют большую основность (в зависимости от количества вводимой извести основность их выше на 0,046-0,126 ед.мод) и содержание в ней приведенного железа выше на 0,5%. Прочностные свойства окатышей, прошедших термообработку, во всех случаях были высокими и составляли 242-320 кг/ок.

Способ обеспечивает получение жеиных безбентонитовых окатышей с известью с содержанием мелочи 1,4-2,6%, что не превышает величины, установленной техническими условиями производства окатышей на технологической линии. Способ обеспечивает устойчивое протекание процесса термообработки окатышей на технологической линии, исключает образование настылей в печи и спекоа в охладителе. При этом достигается максимально возможная производительность технологической линии. Температура окатышей за охладителем остается на требуемом уровне и не превышает 90-120°С

Формула изобретения

Способ производства железорудных окатышей, включающий окомкование кон0

5

центрата и негашенной извести, сушку окатышей при температурах до 400°С и их предварительный нагрев на решетке, обжиг в трубчатой вращающейся печи и охлаждение на решетке, отличающийся тем, что, с целью снижения содержания мелочи в окатышах и повышения производительности за счет обеспечения устойчивости протекания процесса термообработки на всей технологической линии, продолжительность сушки регулируют в зависимости от содержания негашенной извести в шихте, содержания активных оксидов кальция и магния в извести и влажности сырых окатышей по следующей формуле

г 0,3

о,о8

М ( СаО + МдО ) 15 -W

где Т - минимальное время сушки, мин;

М - содержание негашенной извести в шихте, кг/т концентрата;

Сао + МдО - содержание активных ок- сидов кальция и магния в извести. % ;

W -влажность сырых окатышей, %;

0,3 - коэффициент, мин кг/т.

Примечание: для сравнения приведены сведения по окатышам текущего производств с бентонитом (в графах 5 и 6 содержатся данные по бентониту) при базовой (проектной) производительности технологической пинии решетка - трубчатая печь - охладитель, при этом в бентоните содержалось SiO, 5,9-62, СаО + MgO 5,1-5.9; удельная поверхность 680 мг/кг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ производства железорудных окатышей | 1989 |

|

SU1677073A1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Шихта для производства окатышей | 1990 |

|

SU1747518A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

Использование: изобретение может быть использовано при производстве офлюсованных железорудных окатышей, получаемых при замене бентонита в шихте окомкования негашенной известью. Сущность: окатыши подвергают сушке до 400°С и предварительному нагреву на решетке и затем обжигают в трубчатой вращающейся печи и охлаждают. Продолжительность сушки регулируют в зависимости от содержания негашенной извести в шихте, содержания активных оксидов кальция и магния в извести и влажности сырых окатышей по фЬрмуле: р (СаО + Мд)/ 15 - W, где г - минимал ь- ное время сушки, мин; М - содержание негашеной извести в шихте, кг/т концентрата; СаО + МдО - содержание активных оксидов кальция и магния в извести., %; W - влажность сырых окатышей. Достигается снижение содержания мелочи в окатышах и повышение производительности за счет обеспечения устойчивости процесса на всей технологической линии. 1 табл. СО

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Маерчак (II | |||

| Производство окатышей М.: Металлургия | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

Авторы

Даты

1992-07-15—Публикация

1990-06-14—Подача