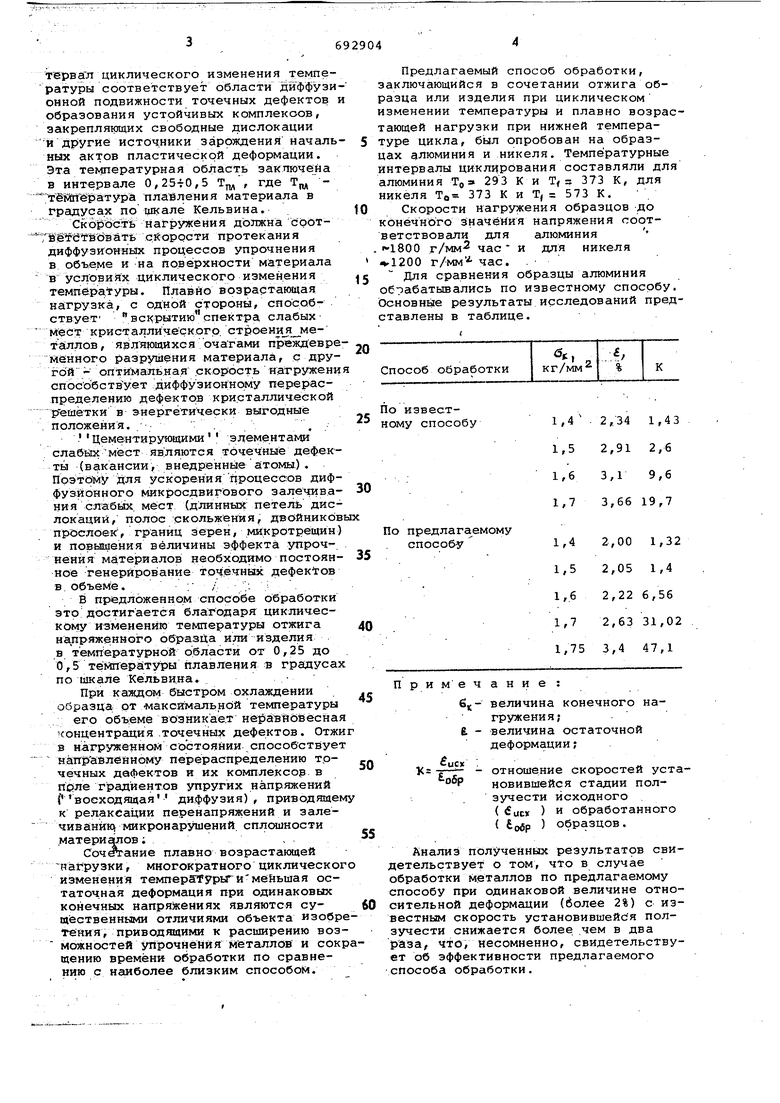

тервагл циклического изменения температуры соответствует области дй ффузи онной подвижности точечных дефектов образования устойчивых комплекоов, закрепляющих свободные дислокации и другие источники зарождения началь ных актов пластической деформации. Эта температурная область заключена в интервале 0,25-гО,5 Т , где т Шёратура плавления материала в градусах по шкале Кельвина. Скорбеть нагружения должна соотГЖётсгвШаТб скорости протекания диффуэи онных процессов упрочнения в объеме и на поверхности материала в условиях циклического изменения температуры. Плавно возрастающая нагрузка, с одной стороны, способвскрытию спектра слабых ствует мест кристаллического. строени я металлов, являющихся очатами преждевре йенного разрушения материала, с другой - опТимальная скорость наТружени спосо бствует диффузион;ному перераспределению дефекто;В кристаллической ЕГешётки в энергетически выгодные положения. ; - . . . .Цементирующими элемента слабькмё ст являются точечные дефекты (вакансии, внедренные ) , Прэтшу Для ускоренияпроцессов диффузионного микросдвигового залечивания слабых, ме-ст (длинных петель дислокаций, полос скольжения, двойников прослоек , границ зерен, микротрещин) и повышения величины эффекта упроч нення материалов необходимо постоянное генерирование точечных дефектов в. ОбъеМе. - ; /. ; : В предложенном способе обработки это достигается благодаря циклическому измеиенйю температуры отжига напряженного образйа или изделия в темп-ературной области от 0,25 до 0,5 тё1 1ератутры плавления з градусах по шкале Кельвина. При каждом быстром охлаждении образца рт -максимальной температуры : его объеме возникает не 5авйОвёсная концентрация .точечных дефектов. Отжи в нагруженном состоянии способствует наягравленному перераспределению точечных дефектов и их комплексов, в прле градиентов упругих напряжений восходящая ди.ффузия) , приводящем к релаксации перенапряжений и залечив микронарушений, сплошности .материШ1Ов;, . Сочетание плавно возрастающей нагрузки, многократного циклическог изменения температуры именьшая остаточная деформация при одинаковых конечных напряжениях являются сущёственными отличиями объекта изобр Тейия, приводящими к расширению возможностей упрочнения металлов и сокр щению времени обработки по сравнению с наиболее близким способом. Предлагаемый способ обработки, заключающийся в сочетании отжига обазца или изделия при циклическом зменении температуры и плавно возрасающей нагрузки при нижней температуре цикла, был опробован на образах алюминия и никеля. Температурные нтервалы циклирования составляли для алюминия TO 293 к и Т 373 К, для никеля Та 373 К и Т, 573 К. Скорости нaгpsnкeния образцов до конечного значения напряжения соответствовали для алюминия «-1800 г/мм час и для никеля 4-1200 г/мм час. . Для сравнения образцы алюминия обрабатывались по известному спосрбу. сновные результаты исследований предтавлены в таблице. о известПримечание:б,;- величина конечного нагружения;. - величина остаточной деформации; „ иех . Х - отношение скоростей уста°°Р новившейся стадии пол. зучести исходного ( tfucx ) и обработанного ( обр образцов. Анализ полученных результатов свидетельствует о том, что в случае обработки металлов по предлагаемому способу при одинаковой величине относительной деформации (Йолее 2%) с известным скорость установившейся ползучести снижается более .чем в два раза, что, несомненно, свидетельствует об эффективности предлагаемого способа обработки. Исследование структурньк особенностей металлов, подвергшихся обработке по предлагаемому способу, указывает, что основной причиной их упрочнения являются механизмы де формационного старения: образование в местах структурной неоднородности (у границ зерен, у стенок дислокационных ячеек, вблизи микротрещин) дислокационных петель, изменение конфигураций дислокгщионных линий, закрепление их комплексами из то- чечных дефектов. В результате взаимодействия дислокаций с точечн1ами дефектами длины сегментов становятся более коротким а дислокационные линии содержат бол шое количество порогов и ступенек.. Механическая и термическая активация при отжиге металлов в напряже ном состоянии и циклическом изменении температуры способствует отрыву наиболее длинных дислокационных пег«тель от центров Зс1крепления или движению дислокаций вместе с центрами закрепления к границам раздела или на поверхность, В результате этого при таком способе обработки возможно снижение не только плотности подвижных дислокаций, но и общей плотности дислокаций. Эти процессы также приводят в повышению структурной однородности и улучшению кслетлекса физикомеханических свойств металлов. Таким образом, приреализации предлагаемого способа повьияаются прочностные характеристики, сопротивление ползучести и релаксации упроченных металлов и изделий из них. Формула изобретения Способ терадомеханической обработки металлов путем отжига и деформации, отличающийся тем, что, с целью повышения прочностных характеристик, релаксационной стойкости, устойчивости к ползучести, отжиг производят при циклическом изменении температуры в интервале О,25-0,5 абсолютной температурил плавления с одновременным плавным нагружением до деформации 0,5-4%. Источники информации, принятые BQ внимание при экспертизе 1.Авторское свидетельство СССР 269185, кл. С 21 D 7/14, 1966. 2.Авторское свидетельство СССР 377343, кл. С 21 D 7/13, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ МЕТАЛЛОВ С ГРАНЕЦЕНТРИРОВАННОЙ КУБИЧЕСКОЙ (ГЦК) СТРУКТУРОЙ | 2010 |

|

RU2437959C1 |

| Способ упрочнения стальных изделий | 1985 |

|

SU1275050A1 |

| Способ производства алюминиевой фольги | 1982 |

|

SU1079318A1 |

| Способ обработки металлическихдЕТАлЕй | 1977 |

|

SU806341A1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЧИСТЫХ МЕТАЛЛОВ | 2008 |

|

RU2367711C1 |

| УПРОЧНЁННЫЙ ГАММА-ШТРИХ ФАЗОЙ СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2777822C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2578277C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ ИЛИ ГЕТЕРОГЕННЫХ СТРУКТУР ПОЛУПРОВОДНИКОВ | 2011 |

|

RU2502153C2 |

Авторы

Даты

1979-10-25—Публикация

1977-07-14—Подача