Изобретение относится к упрочняющей обработке металлов с использованием концентрированных потоков энергии, в частности, к получению на стали 20X13 поверхностных слоев с градиентной многофазной структурой, которые могут быть использованы для повышения ресурса работы деталей машин и механизмов, работающих в условиях многоциклового усталостного разрушения.

Известен способ [1] нанесения покрытий на основе карбида титана на титановые сплавы, включающий приготовление смеси сплава титана и структурно-свободного углерода в форме графита с последующим высокотемпературным реагированием, смесь сплава титана и графита готовят в едином технологическом процессе путем электрического взрыва углеграфитовых волокон, формирования из продуктов взрыва импульсной многофазной плазменной струи, содержащей частицы углеграфитовых волокон, оплавления ею упрочняемой поверхности титанового сплава в режиме, когда поглощаемая плотность мощности составляет 4,5…6,5 ГВт/м2, внесения в расплав частиц углеграфитовых волокон и последующей самозакалки расплава при теплоотводе в объем основы, а высокотемпературное реагирование компонентов смеси осуществляют путем импульсно-периодического воздействия на упрочняемую поверхность после электровзрывного науглероживания сильноточным электронным пучком в режиме, когда поглощаемая поверхностью плотность энергии составляет 40…60 Дж/см2, длительность импульсов - 150…200 мкс, количество импульсов - 10…30.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования на стали 20X13 поверхностных слоев с градиентной многофазной структурой.

Наиболее близким к заявляемому является способ [2] электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой, включающий облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией электронов 10…30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10…30, отличающийся тем, что упомянутое облучение проводят в азотсодержащей плазме газового разряда при давлении азота 0,02…0,03 Па с плотностью энергии в электронном пучке, составляющей 50…70 Дж/см2.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования на стали 20X13 поверхностных слоев с градиентной многофазной структурой.

Задачей заявляемого изобретения является получение на стали 20X13 поверхностных слоев с градиентной многофазной структурой, обладающих высоким значением многоциклового усталостного разрушения.

Поставленная задача реализуется способом упрочняющей обработки стали 20X13. Способ включает воздействие на поверхность детали импульсным сильноточным электронным пучком с энергией электронов 10…30 кэВ в среде аргона с остаточным давлением 0,02…0,03 Па, отличающийся тем, что упомянутое воздействие на поверхность детали проводят с поглощаемой плотностью энергии в электронном пучке, составляющей 10…30 Дж/см2, длительностью импульсов 50…100 мкс и количеством импульсов 1…3.

Преимущество заявляемого способа по сравнению с прототипом заключается в формировании на стали 20X13 поверхностного слоя с градиентной многофазной структурой, что делает возможным осуществление локального упрочнения поверхности деталей из стали 20X13 в местах их наибольшего разрушения в условиях эксплуатации.

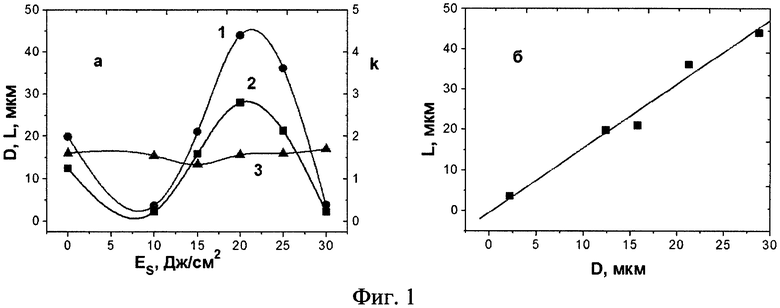

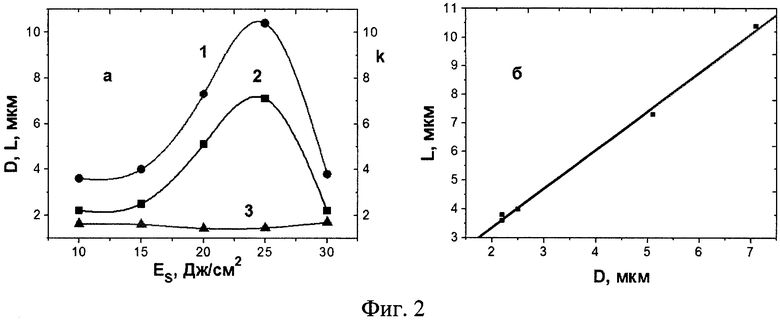

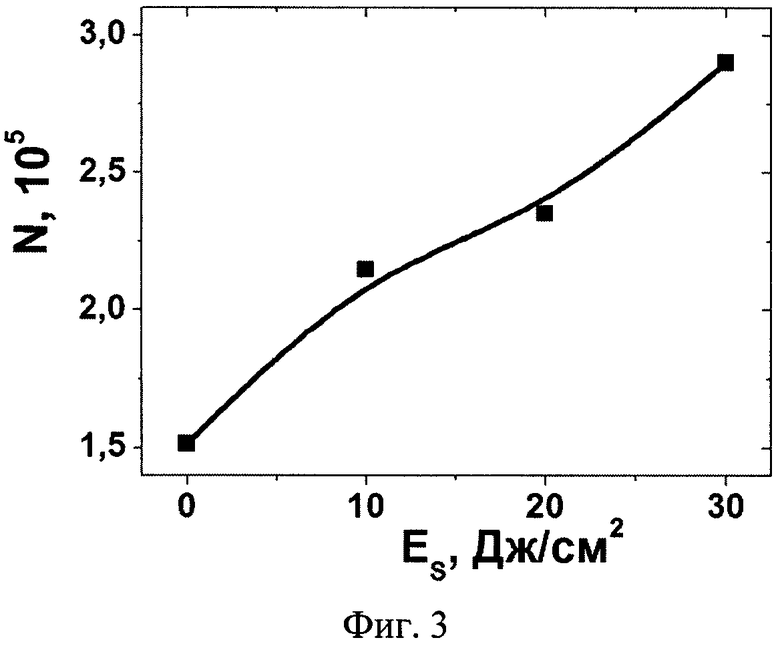

Способ поясняется чертежом, где на фиг. 1 представлена зависимость (а) средних продольных (кривая 1), поперечных (кривая 2) размеров зерен и коэффициента неравноосности (кривая 3) зерен от плотности энергии пучка электронов; б - линейная корреляция, связывающая продольные (L) и поперечные (D) средние размеры зерен, на фиг. 2 - зависимость (а) средних продольных (кривая 1), поперечных (кривая 2) размеров зерен и коэффициента неравноосности (кривая 3) зерен от плотности энергии пучка электронов; б - линейная корреляция, связывающая продольные (L) и поперечные (D) средние размеры зерен, на фиг. 3 - зависимость количества циклов до разрушения N стали 20X13 от плотности энергии пучка электронов Es.

Анализ зависимости параметров структуры стали 20X13 от плотности энергии пучка электронов показал, что средние размеры зерен существенным образом зависят от плотности энергии пучка электронов: структура с максимальным средним значением размеров зерен формируется в поверхностном слое стали, облученной электронным пучком с плотностью энергии пучка электронов ES=25 Дж/см2 (фиг. 1, а). Мелкозеренная структура поверхностного слоя стали формируется при двух режимах электронно-пучковой обработки: при обработке электронным пучком в режиме (ES=10 Дж/см2) и в режиме интенсивного плавления поверхностного слоя (ES=30 Дж/см2), соответствующем толщине расплавленного слоя 8…10 мкм (фиг. 2, а). Формирующаяся в стали зеренная структура характеризуется продольными и поперечными размерами, которые изменяются с увеличением плотности энергии пучка электронов коррелированным образом (фиг. 1, б; фиг. 2, б).

Выявленное немонотонное изменение средних размеров зерен стали 20X13, обработанной электронным пучком, обусловлено следующими обстоятельствами. В сталях ферритного класса рекристаллизация сопровождается полиморфными превращениями. В этом случае процесс разбивается условно на две стадии: 1) зарождение и рост кристаллитов (зерен) новой фазы до их столкновения и 2) рост одних зерен (кристаллитов) новой фазы путем поглощения других зерен этой же фазы (так называемая стадия собирательной рекристаллизации). Первая стадия представляет собой фазовую перекристаллизацию, вторая - структурную рекристаллизацию.

В случаях, когда полиморфное превращение сопровождается значительным объемным эффектом вследствие разницы в удельных объемах старой и новой фаз (в стали данная ситуация реализуется при исходной мартенситной структуре), исходная и вновь образующаяся фазы испытывают фазовый наклеп. Последний (фазовый наклеп) часто приводит к тому, что после завершения фазовой перекристаллизации в материале протекает первичная рекристаллизация, которая, по своей сути, относится к динамической рекристаллизации, т.е. к процессу преобразования зеренной структуры материала, при котором деформация и термическое воздействие совмещены во времени.

При обработке стали электронным пучком с плотностью энергии пучка электронов ≥15 Дж/см2 наблюдается плавление поверхностного слоя, и зеренная структура поверхностного слоя формируется в результате кристаллизации и последующего высокоскоростного охлаждения стали. При малой толщине расплавленного слоя (ES=15…25 Дж/см2) формируется структура, наследующая зеренную структуру исходного состояния стали. Вновь сформировать ультрамелкозернистую структуру в поверхностном слое стали удается при толщине расплавленного слоя 8…10 мкм (ES~30 Дж/см2).

Сравнительный анализ состояния поверхностного слоя стали 20X13, подвергнутой электронно-пучковой обработке, осуществляли методами сканирующей электронной микроскопии. Установлено, что после обработки стали при энергии электронов 10 кэВ в среде аргона с остаточном давлении 0,02 Па, поглощаемой плотности энергии 10 Дж/см2, длительности импульсов 50 мкс и количестве импульсов 1, соответствующей режиму начального плавления (исчезают дефекты поверхности - неровности, царапины, вмятины, внесенные при механической полировке), на поверхности стали формируется слой, средний размер зерен которого составляет ~3,0 мкм. В стали исходного состояния (перед облучением) средний размер зерен 16,1 мкм. Электронно-пучковая обработка сопровождается процессом динамической рекристаллизации, приводящим к существенному измельчению зеренной структуры стали. Одновременно с уменьшением размера зерен, электронно-пучковая обработка приводит к образованию на поверхности стали микрократеров. Причиной кратерообразования выступают легкоплавкие включения (к примеру, сульфиды железа), присутствующие в стали и испаряющиеся при электронно-пучковой обработке. На дне кратера выявляется структура дендритной кристаллизации; в отдельных случаях обнаруживаются микротрещины.

Электронно-пучковая обработка поверхности стали при энергии электронов 20 кэВ в среде аргона с остаточном давлении 0,025 Па, поглощаемой плотности энергии 20 Дж/см2, длительности импульсов 75 мкс и количестве импульсов 2, соответствующей режиму плавления поверхностного слоя толщиной ~5 мкм, приводит к формированию в объеме зерен структуры ячеистой кристаллизации. Ячейки имеют округлую форму, средний размер ячеек 0,25 мкм.

Высокоскоростное охлаждение стали сопровождается формированием на поверхности облучения микротрещин, что свидетельствует о релаксации термических напряжений, формирующихся в материале. В подповерхностном слое стали протекает мартенситное превращение, о чем свидетельствует характерный микрорельеф, выявляемый на поверхности облучения. Данный режим обработки также сопровождается кратерообразованием. Однако, по сравнению с обработкой электронным пучком при плотности энергии пучка электронов ES=10 Дж/см2, количество микрократеров незначительно снижается, берега кратеров становятся пологими, снижается глубина кратеров. Это указывает на заплывание кратеров расплавом на стадии охлаждения материала.

Увеличение плотности энергии пучка электронов до 30 кэВ в среде аргона при остаточном давлении 0,03 Па, поглощаемой плотности энергии 30 Дж/см2, длительности импульсов 100 мкс и количестве импульсов 3 не приводит к существенным изменениям структуры поверхности обработки. Как и после обработки при ES=20 Дж/см2, формируется структура ячеистой кристаллизации с близким размеров ячеек. Выявляются микротрещины, количество которых на поверхности облучения практически не изменяется (по сравнению с обработкой при ES=20 Дж/см2). На поверхности облучения формируется рельеф нескольких масштабных уровней. К первому из них отнесем макрорельеф (масштаб ~100…150 мкм), образующийся в результате формирования и последующего оплывания кратеров. Ко второму отнесем микрорельеф, формирующийся в результате мартенситного превращения при высокоскоростной закалке стали (масштаб ~5…10 мкм). К третьему следует отнести рельеф, формируемый на уровне зерен поверхностного слоя и структуры ячеистой кристаллизации (масштаб ~0,25…5 мкм).

Контроль модификации фазового состава стали 20X13 выполняли методами дифракционной электронной микроскопии. Были установлены следующие факты. Электронно-пучковая обработка при энергии электронов 10 кэВ в среде аргона при остаточном давлении 0,02 Па, поглощаемой плотности энергии 10 Дж/см2, длительности импульсов 50 мкс и количестве импульсов 1 сопровождается преобразованием структуры стали преимущественно в температурной области существования α-фазы. В отдельных случаях на поверхности облучения наблюдается α⇒γ⇒α превращение с формированием мартенсита пластинчатой морфологии и областей остаточного аустенита. В слое толщиной ~5 мкм проявляется эффект контактного плавления, имеющий место вдоль межфазной границы раздела частица карбидной фазы (карбид типа M23C6) / матрица и приводящий к формированию областей со структурой ячеистой кристаллизации. Фазовый состав данных областей: ячейки кристаллизации сформированы α-фазой, прослойки, их разделяющие, - карбидом типа Cr7C3 (возможно присутствие частиц исходного карбида типа M23C6). В слое, расположенном на глубине ~20 мкм, фазовый состав стали подобен исходному.

Электронно-пучковая обработка при энергии электронов 20 кэВ в среде аргона при остаточном давлении 0,025 Па, поглощаемой плотности энергии 20 Дж/см2, длительности импульсов 75 мкс и количестве импульсов 2 приводит к плавлению поверхностного слоя толщиной ~5 мкм. Высокоскоростная кристаллизация данного слоя сопровождается формированием ячеек кристаллизации: объем ячеек представлен α-фазой, прослойки, их разделяющие, - карбидом хрома Cr7C3 (реже, карбидом железа Fe3C). На глубине ~5 мкм наряду со структурой ячеистой кристаллизации присутствуют зерна, содержащие хаотически распределенные наноразмерные частицы карбида Cr3C2. В объеме зерен и субзерен выявляются кристаллы ε-мартенсита. На глубине 20 мкм протекает перезакалка стали с образованием α-мартенсита пакетного типа, размеры кристаллов которого в 3…4 раза меньше размеров кристаллов мартенсита, формирующихся при закалке данной стали в масло. По границам кристаллов мартенсита присутствуют прослойки остаточного аустенита.

Электронно-пучковая обработка энергии электронов 30 кэВ в среде аргона при остаточном давлении 0,03 Па, поглощаемой плотности энергии 30 Дж/см2, длительности импульсов 100 мкс и количестве импульсов 3 приводит к плавлению поверхностного слоя толщиной ~8-10 мкм. Высокоскоростная кристаллизация данного слоя приводит к формированию ячеистой структуры. Объем ячеек представлен α-фазой, прослойками, разделяющими ячейки, - соединением состава σ-FeCr и карбидом хрома типа M23C6. В малом количестве присутствуют зерна α-фазы, в которых прошла закалка стали с формированием кристаллов мартенсита; по границам кристаллов мартенсита присутствует γ-фаза в виде прослоек или островков. В слое, расположенном на глубине ~20 мкм, формируется многофазная структура, представленная островками γ-фазы (формирование γ-фазы осуществляется в результате обратного α⇒γ превращения), частицами Cr15Fe9, расположенными по границам ячеек, образовавшихся в результате контактного плавления системы карбид типа M23C6 / матрица, и частицами исходной карбидной фазы типа M23C6.

Контроль модификации внутризеренной структуры (субструктуры) стали 20X13 выполняли методами просвечивающей электронной микроскопии. Были установлены следующие факты. Облучение поверхности стали электронным пучком при энергии электронов 10 кэВ в среде аргона при остаточном давлении 0,02 Па, поглощаемой плотности энергии 10 Дж/см2, длительности импульсов 50 мкс и количестве импульсов 1 приводит к протеканию в поверхностном слое толщиной ~5 мкм процесса рекристаллизации, в результате чего средний размер зерен уменьшается более чем в 5 раз и составляет 3,0 мкм. В объеме наиболее крупных зерен наблюдается субзеренная структура. В объеме зерен и субзерен выявляется сетчатая дислокационная субструктура и субструктура дислокационного хаоса, скалярная плотность дислокаций <ρ>~5·1010 см-2. Следовательно, при данном режиме облучения исходная мартенситная структура поверхностного слоя полностью разрушается.

В отдельных зернах фиксируется протекание процесса перезакалки стали с формированием мартенсита пластинчатой морфологии и областей остаточного аустенита. В кристаллах мартенсита присутствует сетчатая дислокационная субструктура (<ρ>~10·1010 см-2); в областях остаточного аустенита - структура дислокационного хаоса (<ρ>~1,8·1010 см-2).

В поверхностном слое толщиной ~5 мкм выявлен эффект контактного плавления, имеющего место вдоль межфазной границы раздела частица карбидной фазы - матрица. Размеры областей на поверхности облучения составляют 500…600 нм, области имеют округлую форму. Области фрагментированы, размеры фрагментов 100…150 нм. По границам фрагментов наблюдаются прослойки второй фазы толщиной 10…15 нм. На глубине ~5 мкм размеры областей увеличиваются до ~1 мкм; размеры фрагментов (ячеек кристаллизация), до 200 нм. Прослойки, разделяющие фрагменты, сформированы частицами карбида типа M23C6 или Cr7C3.

На глубине ~20 мкм фиксируется мартенситная структура исходного состояния и присутствуют глобулярные частицы карбидной фазы. Выявляется большое количество изгибных экстинкционных контуров различной толщины и формы. Источниками внутренних напряжений (концентраторами напряжений), приводящих к изгибу-кручению кристаллической решетки стали, являются внутрифазные границы (границы раздела зерен, кристаллов и пакетов мартенсита) и межфазные границы (границы раздела карбид / матрица). Поля напряжений формируются и в частицах карбидной фазы. Релаксация полей напряжений частиц карбидной фазы сопровождается формированием микротрещин вдоль границы раздела карбид / матрица и деформацией прилегающих к частице объемов α-фазы. В последнем случае вокруг частицы формируется фрагментированная субструктура с размерами фрагментов, изменяющимися в пределах 40…60 нм.

Облучение поверхности стали электронным пучком при энергии электронов 20 кэВ в среде аргона с остаточном давлении 0,025 Па, поглощаемой плотности энергии 20 Дж/см2, длительности импульсов 75 мкс и количестве импульсов 2 приводит к плавлению поверхностного слоя, формированию зеренной структуры двух масштабных уровней - крупных зерен (средний размер 43,3 мкм) и мелких зерен (6,2 мкм), расположенных вдоль границ крупных. В слое толщиной ~5 мкм в зернах формируется структура ячеистой кристаллизации (средний размер ячеек 0,25 мкм). В объеме зерен, субзерен и ячеек кристаллизации выявляется субструктура дислокационного хаоса или сетчатая дислокационная субструктура. Скалярная плотность дислокаций в структуре дислокационного хаоса ~2,5·1010 см-2; в сетчатой субструктуре ~7,1·1010 см-2. В объеме зерен и субзерен выявляются пластины ε-мартенсита. Слой, расположенный на глубине ~5 мкм, характеризуется присутствием большого количества изгибных экстинкционных контуров. Источниками кривизны-кручения кристаллической решетки стали являются границы раздела зерен и субзерен, границы кристаллов ε-мартенсита, частицы карбида хрома.

На глубине ~20 мкм обнаруживается структура, сформировавшаяся в результате частичной перезакалки стали: наряду с зернами, содержащими мартенситную структуру пакетного типа, обнаруживается зеренно-субзеренная структура. Субзерна формируются преимущественно вдоль границ зерен; размеры субзерен изменяются в пределах от 200 нм до 500 нм. В объеме зерен и субзерен выявляется сетчатая дислокационная субструктура, либо дислокации, распределенные хаотически; скалярная плотность дислокаций ~5,4·1010 см-2. Поперечные размеры кристаллов мартенсита изменяются в пределах от 50 нм до 100 нм. Это в 3…4 раза меньше поперечных размеров кристаллов мартенсита, формирующихся при закалке стали 23X13 в масло. В объеме кристаллов мартенсита выявляется сетчатая дислокационная субструктура; скалярная плотность дислокаций ~10·1010 см-2.

Облучение поверхности стали электронным пучком при энергии электронов 30 кэВ в среде аргона при остаточном давлении 0,03 Па, поглощаемой плотности энергии 30 Дж/см2, длительности импульсов 100 мкс и количестве импульсов 3 приводит к формированию в слое толщиной ~5 мкм ячеек кристаллизации; размеры ячеек изменяются в пределах от 150 нм до 400 нм. Ячейки кристаллизации разделены прослойками второй фазы (σ-FeCr или M23C6), толщина которых изменяется в пределах 20…40 нм. В объеме ячеек кристаллизации выявляется дислокационная субструктура сетчатого типа. Скалярная плотность дислокаций составляет ~4,5·1010 см-2. По мере удаления от поверхности облучения ячейки кристаллизации исчезают; наблюдается формирование зеренно-субзеренной структуры. В объеме зерен и субзерен выявляется дислокационная субструктура сетчатого типа. Скалярная плотность дислокаций составляет ~7,0·1010 см-2. В объеме зерен и субзерен присутствуют частицы округлой формы размером 20…40 нм. В отдельных зернах наблюдается мартенситная структура пакетного типа. В объеме кристаллов мартенсита выявляется сетчатая дислокационная субструктура; скалярная плотность дислокаций ~10·1010 см-2.

На расстоянии ~20 мкм от поверхности облучения фиксируется образование субзеренной структуры, очевидно, в результате протекания процесса термического преобразования мартенситной структуры исходного состояния. Размеры субзерен изменяются в пределах от 1 мкм до 2 мкм. В объеме субзерен выявляется дислокационная субструктура сетчатого типа, скалярная плотность дислокаций ~5·1010 см-2. Присутствие в стали частиц карбида M23C6 привело к контактному плавлению с образованием ячеек кристаллизации. Размеры объемов со структурой ячеистой кристаллизации изменяются в пределах от 0,5 мкм до 1,0 мкм; размеры ячеек изменяются в пределах от 80 нм до 200 нм. Ячейки разделены тонкими (20…30 нм) прослойками соединения Cr15Fe9.

Импульсно-периодическое воздействие на поверхность стали 20X13 сильноточным электронным пучком с энергией электронов 10…30 кэВ в среде аргона при остаточном давлении 0,02…0,03 Па, поглощаемой плотности энергии 10…30 Дж/см2, длительности импульсов 50…100 мкс и количестве импульсов 1…3 приводит к формированию поверхностных слоев с градиентной многофазной структурой. Толщина поверхностного слоя достигает 5…10 мкм. Указанный режим является оптимальным, поскольку при энергии электронов ниже 10 кэВ в среде аргона с остаточном давлением ниже 0,02, поглощаемой плотности энергии ниже 10 Дж/см2, длительности импульсов ниже 50 мкс и количестве импульсов менее 1 не происходит формирование поверхностных слоев на стали 20X13 с градиентной многофазной структурой. При энергии электронов выше 30 кэВ в среде аргона при остаточном давлении выше 0,03, поглощаемой плотности энергии выше 30 Дж/см2, длительности импульсов выше 100 мкс и количестве импульсов более 3 происходит формирование рельефа поверхности и интенсивное испарение стали 20X13.

Исследования показали, что после формирования поверхностных слоев на стали 20X13 заявляемым способом ее усталостная долговечность увеличивается в ~2 раза.

Примеры конкретного осуществления способа:

Пример 1.

Электронно-пучковой обработки подвергали лицевую поверхность образца стали 20X13 для испытаний в условиях усталостного нагружения площадью 2 см2. Поверхностный слой с градиентной многофазной структурой формировали путем импульсно-периодического воздействия на поверхность стали сильноточным электронным пучком с энергией электронов 10 кэВ в среде аргона при остаточном давлении 0,02 Па, поглощаемой плотности энергии 10 Дж/см2, длительности импульсов 50 мкс и количестве импульсов 1.

Получили поверхностный слой с градиентной многофазной структурой. Усталостная долговечность образца увеличилась в 1,4 раза.

Пример 2.

Электронно-пучковой обработки подвергали лицевую поверхность образца стали 20X13 для испытаний в условиях усталостного нагружения площадью 2 см. Поверхностный слой с градиентной многофазной структурой формировали путем импульсно-периодического воздействия на поверхность стали сильноточным электронным пучком с энергией электронов 20 кэВ в среде аргона при остаточном давлении 0,025 Па, поглощаемой плотности энергии 20 Дж/см2, длительности импульсов 75 мкс и количестве импульсов 2.

Получили поверхностный слой с градиентной многофазной структурой. Усталостная долговечность образца увеличилась в 1,6 раза.

Пример 3.

Электронно-пучковой обработки подвергали лицевую поверхность образца стали 20X13 для испытаний в условиях усталостного нагружения площадью 2 см2. Поверхностный слой с градиентной многофазной структурой формировали путем импульсно-периодического воздействия на поверхность стали сильноточным электронным пучком с энергией электронов 30 кэВ в среде аргона с остаточном давлении 0,03 Па, поглощаемой плотности энергии 30 Дж/см2, длительности импульсов 100 мкс и количестве импульсов 3.

Получили поверхностный слой с градиентной многофазной структурой. Усталостная долговечность образца увеличилась в 1,8 раза.

Источники информации

1. Патент РФ №2470090 на изобретение «Способ нанесения покрытий на основе карбида титана на титановые сплавы» / Романов Д.А., Бащенко Л.П., Будовских Е.А. и др.; заявл. 07.04.2011; опубл. 20.12.2012, Бюл. №35. 7 с.

2. Патент РФ №2457261 на изобретение «Способ электронно-пучкового упрочнения твердосплавного инструмента или изделия» / Овчаренко В.Е., Иванов Ю.Ф., Моховиков А.А. и др.; заявл. 14.06.2011; опубл. 27.07.2012, Бюл. №21. 9 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой наплавки износостойкого покрытия на сталь Hardox 400 | 2016 |

|

RU2641200C1 |

| Способ электронно-лучевой обработки изделия из технического титана ВТ1-0 | 2015 |

|

RU2616740C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ СИЛУМИНА АК5М2 | 2021 |

|

RU2762446C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2021 |

|

RU2785958C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| Способ модифицирования силуминов | 2016 |

|

RU2666817C2 |

Изобретение относится к упрочняющей обработке детали из стали с использованием концентрированных потоков энергии. Для повышения ресурса работы деталей машин и механизмов, работающих в условиях многоциклового усталостного разрушения, способ включает получение поверхностных слоев с градиентной многофазной структурой путем импульсно-периодического воздействия на поверхность детали из стали 20X13 сильноточным электронным пучком с энергией электронов 10-30 кэВ в среде аргона с остаточным давлением 0,02-0,03 Па, поглощаемой плотностью энергии 10-30 Дж/см, длительностью импульсов 50-100 мкс и количеством импульсов 1-3. 3 пр., 3 ил.

Способ упрочняющей обработки детали из стали 20X13, включающий воздействие на поверхность детали импульсным сильноточным электронным пучком с энергией электронов 10-30 кэВ в среде аргона с остаточным давлением 0,02-0,03 Па, отличающийся тем, что упомянутое воздействие на поверхность детали проводят с поглощаемой плотностью энергии 10-30 Дж/см2, длительностью импульсов 50-100 мкс и количеством импульсов 1-3.

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СПЛАВОВ | 2012 |

|

RU2494154C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| US 7537664 B2, 26.05.2009. | |||

Авторы

Даты

2015-12-20—Публикация

2014-07-22—Подача