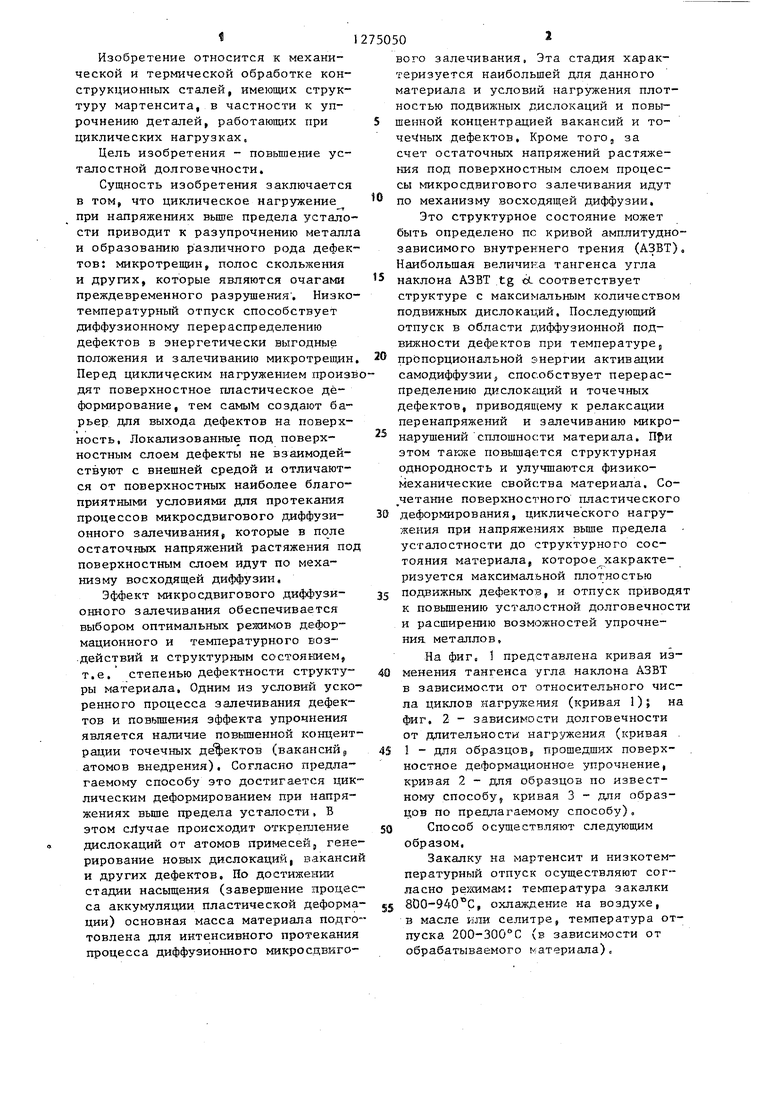

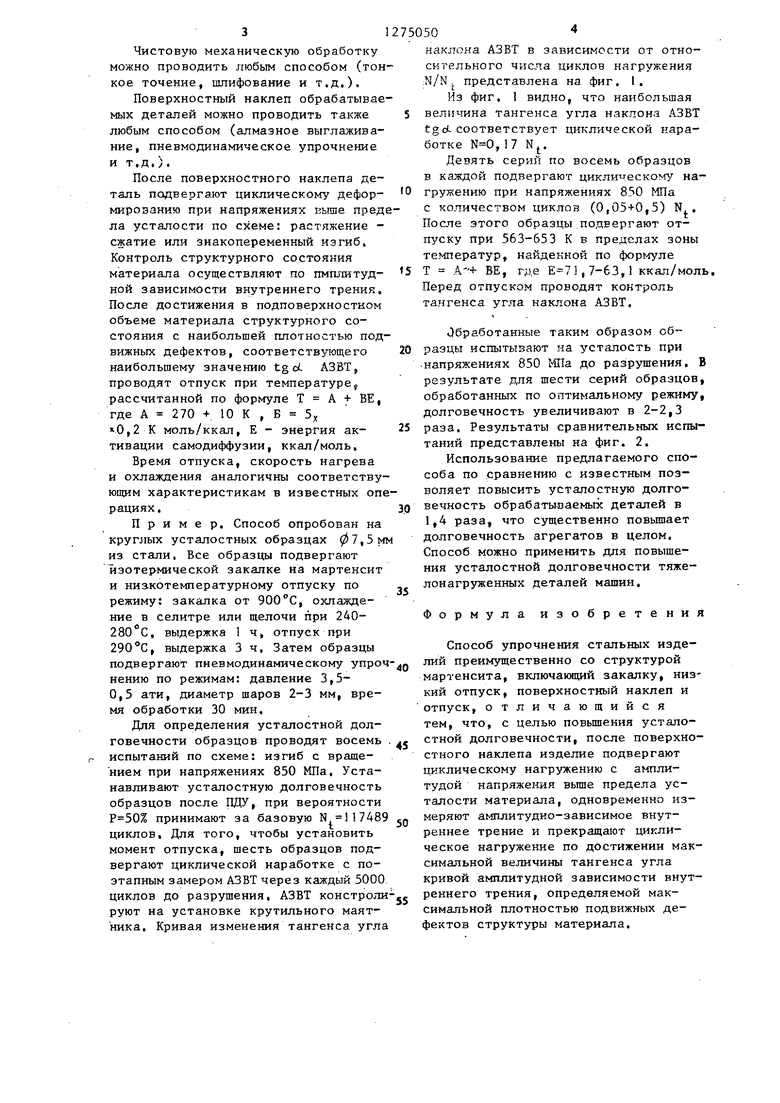

ND -4 СЛ Изобретение относится к механической и термической обработке конструкционных сталей, имеющих структуру мартенсита, в частности к упрочнению деталей, работающих при циклических нагрузках. Цель изобретения. - повьпнение усталостной долговечности. Сущность изобретения заключается в том, что циклическое нагружение при напряжениях выше предела устало сти приводит к разупрочнению металл и образованию различного рода дефек тов: микротрещин, полос скольжения и других, которые являются очагами преждевременного разрушения. Низко температурный отпуск способствует диффузионному перераспределению дефектов в энергетически выгодные положения и залечиванию микротрещин Перед циклическим нагружением .произ дят поверхностное пластическое деформирование, тем самым создают барьер дпя выхода дефектов на поверхность. Локализованные под поверхностным слоем дефекты не взаимодействуют с внешней средой и отличаются от поверхностных наиболее благоприятными условиями для протекания процессов микросдвигового дзффузионного залечивания, которые в поле остаточных напряжений растяжения по поверхностным слоем идут по механизму восходящей диффузии. Эффект микросдвигового диффузионного залечивания обеспечивается выбором оптимальных режимов деформационного и температурного воз .действий и структурным состоякмем т,е. степенью дефектности структуры материала. Одним из условий уско ренного процесса залечивания дефектов и повьщ ения эффекта упрочнения является наличие повьшенной концент рации точечных дефектов (вакансийj атомов внедрения). Согласно предлагаемому способу это достигается цик лическим деформированием при напряжениях выше предела усталости, В этом случае происходит открепление дислокаций от атомов примесей,, гене рирование новых дислокаций, ваканси и других дефектов. По достижении стадии насыщения (завершение процес са аккумуляции пластической деформа ции) основная масса материала подго товлена для интенсивного протекания процесса диффузионного микросдвигового залечивания, Эта стадия характеризуется наибольшей для данного материала и условий нагружения плотностью подвижных рлслокаций и повышенной концентрацией вакансий и точе ных дефектов. Кроме того, за счет остаточных напряжений растяжения под поверхностным слоем процессы микросдвигового залечивания идут по механизму восходящей диффузии, Это структурное состояние может быть определено пс кривой амплитуднозависимого внутреннего трения (АЗВТ), Наибольшая величина тангенса угла наклона АЗВТ tg oL соответствует структуре с максимальным количеством подвижных дислокаций. Последующий отпуск в области диффузионной подвижности дефектов при температуре, пропорциональной энергии активации самодиффузии, способствует перерасПределеьшю дислокаций и точечных дефектов, приводящему к релаксации перенапряжений и залечиванию микронарушений сплошности материала. UfiK этом также повышается структурная однородность и улучшаются физикомеханические свойства материала. Со четание поверхностного пластического деформирования, циклического нагружения при напряжениях предела усталостности до структурного состояния материала, которое хакрактериззется максимальной плотностью подвижных дефектов, и отпуск приводят к повышению усталостной долговечности и расширению возможностей упрочнения металлов. На фиГе 1 представлена кривая изменения тангенса угла наклона АЗВТ в зависимости от относительного числа циклов нагружеиия (кривая 1); на фиг, 2 - зависимости долговечности от длительности нагружения (кривая . 1 - для образцов, прошедших поверхностное деформационнае упрочнение, кривая 2 - для образцов по известному способу кривая 3 - для образцов по предлагаемому способу). Способ осуществляют следующим образом, Закалку на мартенсит и низкотемпературный отпуск осуществляют согласно ре химам: температура закалки 8DO-940 C, охлаждение на воздухе, в масле или селитре, температура отпуска ZOO-SOO C (в зависимости от обрабатываемого к-атериала), Чистовую механическую обработку можно проводить любым способом (тон кое точение, шлифование и т.д.). Поверхностный наклеп обрабатывае мых деталей можно проводить также любым способом (алмазное выглаживание, пневмодинамическое упрочнение и т.д.). После поверхностного наклепа деталь подвергают циклическому деформированию при напряжениях вьше пред ла усталости по схеме: растяжение сжатие или знакопеременный изгиб. Контроль структурного состояния материала осуществляют по пмшштудной зависимости внутреннего треник, После достижения в подповерхностном объеме материала структурного состояния с наибольшей плотностью под вижных дефектов, соответств тощего наибольшему значению tg о1 АЗВТ, проводят отпуск при температуреf рассчитанной по формуле Т А + BE, где А 270 + 10 К , Б 5 0,2 К моль/ккал, Е - энергия активации самодиффузии, ккал/моль. Время отпуска, скорость нагрева и охлаждения аналогичны соответствующим характеристикам в известных оп рациях . Пример. Способ опробован на круглых усталостных образцах 07,5м из стали, Все образцы подвергают изотермической закалке на мартенсит и ниэкотемпературному отпуску по режиму: закалка от , охлаждение в селитре или щелочи при 240280 С, выдержка 1 ч, отпуск при 290°С, выдержка 3 ч. Затем образцы подвергают пневмодинамическому упроч нению по режимам: давление 3,50,5 ати, диаметр шаров 2-3 мм, время обработки 30 мин. Для определения усталостной долговечности образцов проводят восемь испытаний по схеме: изгиб с вращением при напряжениях 850 МПа. Устанавливают усталостную долговечность образцов после ПДУ, при вероятности принимают за базовую N 117489 циклов. Для того, чтобы установить момент отпуска, шесть образцов подвергают циклической наработке с поэтапным замером АЗВТ через каждый 5000 циклов до разрушения. АЗВТ констролируют на установке крутильного маятника. Кривая изменения тангенса угла наклона АЗВТ в зависимости от относительного чясла циклов нагружения :N/N j. представлена на фиг. 1 . Из фиг. 1 видно, что наибольшая величина тангенса угла наклона АЗВТ tgdL соответствует циклической наработке , 17 Nj. Девять серий по восемь образцов в каждой подвергают циклическому нагружению при напряжениях 850 Ша с количеством циклов (0,05--0,5) N.. После этого образцы подвергают отпуску при 563-653 К в пределах зоны температур, найденной по Т БЕ, где ,7-63,1 ккал/моль. Перед отпуском проводят контроль тангенса угла наклона АЗВТ, Обработанные таким образом образцы испытывают на усталость при напряжениях 850 до разрушения. В результате для шести серий образцов, обработанных по оптимальному режиму, долговечность увеличивают в 2-2,3 раза. Результаты сравнительных испытаний представлены на фиг. 2. Использование предлагаемого способа по сравнению с известным позволяет повысить усталостную долговечность обрабатываемых деталей в 1,4 раза, что существенно повьппает долговечность агрегатов в целом. Способ можно применить для повышения усталостной долговечности тяжелонагруженных деталей машин. Формула изобретения Способ упрочнения стальных изделий преимущественно со структурой мартенсита, включающий закалку, низкий отпуск, поверхностный наклеп и отпуск, отличающийся тем, что, с целью повьшгения усталостной долговечности, после поверхностного наклепа изделие подвергают циклическому нагружению с агшлитудой напряжения выше предела усталости материала, одновременно измеряют амплитудно-зависимое внутреннее трение и прекращают циклическое нагружение по достижении максимальной величины тангенса угла кривой амплитудной зависимости внутреннего трения, определяемой мак симальной плотностью подвижных дефектов структуры материала.

oA

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стальных изделий | 1988 |

|

SU1581755A1 |

| Способ обработки изделий | 1985 |

|

SU1254030A1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Способ упрочнения стальных изделий | 1978 |

|

SU726190A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| Способ упрочнения изделий | 1974 |

|

SU464631A1 |

| СПЕЧЕННЫЕ МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2345867C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ термомеханической обработки металлов | 1977 |

|

SU692904A1 |

Изобретение относится к механической и термической обработке конструкционных сталей, имекицих структуру мартенсита, и может быть использовано при упрочнении изделий, работающих при циклических нагрузках. Цель изобретения - повышение усталостной долговечности. Способ включает закалку от с охлаждением в селитре при 240-280°С, отпуск при 290°С, поверхностный наклеп. После наклепа изделие подвергают циклическому нагружению с амплитудой напряжений выше предела усталости материала содновременным изменением амплитудно-зависимого внутреннего трения (АЗБТ). Прекращают циклическое нагружение по достижении максимальной величины тангенсов угла наклона кривой АЗВТ, определяемой максимальной плотностью подвижных дефектов структуры материала. 2 ил.;

| Способ упрочнения изделий | 1974 |

|

SU464631A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ упрочнения стальных изделий | 1978 |

|

SU726190A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-07—Публикация

1985-03-05—Подача