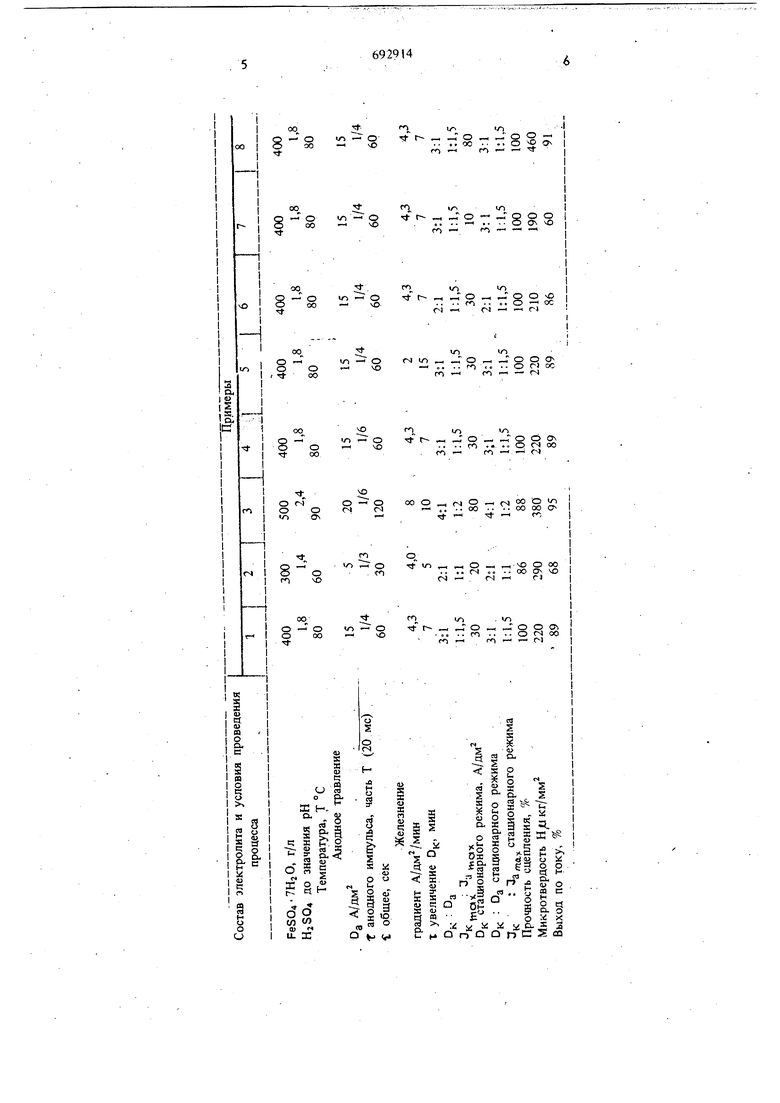

(54) СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЖЕЛЕЗНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ верхность алюминия помещают в ванну с электролитом, содержащим 300-500 г/л сернокис- . лого железа и серную кислоту до рН 1,4-2,4 при температуре 60-90 0 и подвергают обра- , ботке периодическими анодными импульсами промышленной частоты в течение 30-120 сек при начальной средней анодной плотности тока 5-20 А/дм и продолжительности импульса, равной 1/3-1/6 периода. Такая обработка вызы вает пассивацию поверхности, о чем свидетельствует падение тока в цепи. Стабилизация процесса пассивавди проходит в течение 30-120 сек. Увеличение или сокращение этого времени приводит к ухудшению сцепления покрытий до 85 и 72% соответственно. Снижение начальной плотности тока ниже 5 А/дм, также как и ее увеличение более 20 А/Дм, приводит к сниженйю прЬчности сцепления до 60% при А/дм и 80% при DA 25 Прочность сцепления покрытий определялась по количеству оставшегося на образце осадка, после сжатия его на 20% длины. Увеличение длительности анодного- импульса свыше 1/3 периода также снижает прочность г сцепления покрытий до 85%, а уменьшение вре мени анодного импульса менее 1/6 для существующих источников тока нецелесообразно изнеобходимости при этом для получения требуемой силы тока увеличивать 30 „о,. Указанные параметры тока могут быть получены от источников тока, которые преобразуют трехфазный переменный ток промышленной частоты в периодический ток с обратным, регулируемым по времени и амплитуде импульсом. ПослЬ анодной o6pa6bTkH производят пере. ключение детали йа катод и осуществляют жел нение с питанием ванны от источника периоди.ческого ассиметричного тока с обратным импул сом и в течение 5-10 мин - плавное увеличе: ние средней катодной плотности тока от нуля до 20-80 А/дм при соотношении ее к средней анодной плотности 2:1 до 4:1 и соотношении амплитудных величин катодных и анодных импульсЪв 1:1-1:2. При этом повышение скорос. ти изменения D к более 8 снижает Прочность сцепления до 78% при скорости 10 , а снижение скорости менее , 4,0 экономически нецелесообразно, так как увеличивает время выхода на режим железнения. Увеличение отношения эффективных значений Dj : Dg более 4:1 ухудшает сцепление покрытий до 72%, а снижение этого соотношения менее 2:1 нецелесообразно из-.за снижения результирующей плотности тока и, следовательно, скорости осаждения. Оптимальное значение амплитуд тока а WYI находится в пределах от 1:1 до 1:2, и изменение этого соотношения вызывает ухудшение качества сцепления покрытия. , Использование при указанных условиях хло- . ристого электролита не обеспечивает хорошего сцбпления покрытий. При этом понижение кон-, центрации сернокислого железа менее 300 г/л приводит к снижению прочности сцепленця до 80% и выхода по току до 70% при концентрации 200 г/л, а повьпиение концентрации более 500 г/л ограничено растворимостью сернокислого железа. Уменьшение рН электролита ниже 1,4 приводит к резкому снижению выхода по току до 30% при рН 1,2, а увеличение рН до 2,6 приводит к получению рыхлого покрытия. Изменение температуры электролита также влияегна прочность сцепления. Снижение температуры до 50°С снижает прочность сцепления покрытия до 48%, а ведение процесса при температуре более 90 С технологически нецелесообразно из-за интенсивного испарения электролита. Использование способа для обработки алюминиевых cnjiaBOB АЛ 25, АЛ 10 В и АЛ 30, применяемых при изготовлении поршней двигателей внутреннего сгорания может быть проиллюстрировано примерами, представленными в таблице. Все образцы подвергались обезжириванию в четыреххлористом углероде и травлению в 20%-ной соляной кислоте в течение двух минутпри 20°С, а затем промывались водой. 76 Как видно из представленных в таблице данньрс при указанных условиях анодной обработки и железнения в сернокислом электролите достигается прочное сцепление покрытий с основой. Прочность сцепления в основном составляет 100%. При сжатии образцов до разрушения покрытие также не отделяется от основы. Формула изобретения 1. Способ электролитического железнения алю миния и его сплавов, включающий предваритель ную анодную обработку в электролите, жёлёзнёние и осаждение покрытия в том е электролите при переключении детали на катод, отличающийся , что, с целью повьццения сцепления покрытий с основой,- анодную обработку ведут с использованием импульсного тока промыщленной частоты при плотности тока 5-20 А/дм и продолжительности импульса 1/3-1/6 периода в течение 30-120 сек, а осаждение покрытия ведут на переменном ассиметричном токе промь1щлетюй частоты при соотношении катодной и анодной плотности тока от 2:1 до 4:1 и их амплитуд от 1:1 до 1:2 с увеличением плотности тока до 20-80 А/дм после переключения детали на катод со скоростью 4-8 . 2. Способ по п. 1, отличающийся тем, что процесс осуществляют в электролите, содержащем железо сернокислое (семиводиое) 00-500 г/л, серную кислоту до рН 1,4-2,4, при температуре 60-90°. Источники информа1щи, принятые во внимание при зкспёртйзё 1.Авторское свидетельство СССР N 72680, кл. С 25 D 3/20, 1947. 2.Авторское свидетельство СССР № 165627, кл. с 25 О 5/44, 1974. 3.Авторское свидетельство СССР № 34251, кл. С 25 D 5/44, 1934.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения покрытий сплавами железо-никель | 1981 |

|

SU1046350A1 |

| Электролит для предварительной обработки стальных или чугунных изделий | 1981 |

|

SU1062316A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ТИТАН | 2003 |

|

RU2230139C1 |

| Способ подготовки стальных деталей | 1985 |

|

SU1341248A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ЖЕЛЕЗО-НИКЕЛЬ | 2018 |

|

RU2694398C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-БОР | 2003 |

|

RU2250936C1 |

| Способ гальванического железнения стальных деталей | 2018 |

|

RU2689341C1 |

| Электролит для гальванического меднения стали | 1973 |

|

SU540946A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ВОЛЬФРАМ | 2001 |

|

RU2192509C2 |

| ЭЛЕКТРОЛИТЫ ЖЕЛЕЗНЕНИЯ | 2007 |

|

RU2349684C2 |

Авторы

Даты

1979-10-25—Публикация

1976-07-15—Подача