Изобретение относится к области электрохимии и может быть использовано для нанесения, например, защитно-декоративных гальванических покрытий в машиностроенин, нрнборостроении, автомобильной промышленности и т. п.

Известны составы электролитов для гальвапического меднения стали, содержащие ком.плексиые иоиы меди, в том числе уксусиокис.лые, щавелевокислые, виннокислые, аммиач:,ные. Однако они не нащли промышленного .применения, так как дают хрупкие осадки, об-разующие слабое сцепление со сталью.

Известиы также пирофосфатиые электролиты для гальванического меднения стали. Однако их использование связано с технологическими трудностями, обусловленными необходимостью применять предварительное меднение в низкоконцентрироваииом иирофосфатном электролите, предварительную анодную обработку, исиользовать «удар тока.

В наиболее широко применяемом пирофосфатиом электролите катодный выход по току равен 75-80%, рассеивающая способность .существенно ииже, чем у цианистых, причем медное покрытие имеет слабое сцепление со сталью. Для повыщения его проч}юсти необходимо давать «удар тока на 30-60 сек, что улучшает сцепление, но приводит к неизбежной щероховатости покрытий. Кроме того, при

меднении стальных изделий их нужно подвешивать под током во Избежание выделения контактной меди.

При отделке изделий бытового назначения, нанример осветительной электроарматуры, в настоящее время получили распространение электролиты на основе аминоироизводных, в частности этилендиаминовые. Они также требуют «удара тока в начале процесса во избежание отслаивания медных покрытий. Однако и в этом случае удовлетворительные покрытия удается получить только на изделиях, подвергнутых токарной обработке или тщательиой обдувке кварцевым песком. На щтампованных деталях после травления или грубой обдувки песком не удалось получить качественные медные покрытия. Существенными недостатками электролита являются: необходимость завески деталей под током, большое

начальное повышение плотности тока в 3-5 раз против заданной и известная профессиональная вредность этилендиамииа, что вместе взятое делает его весьма неполноцеппым заменителем цианистых ванн.

Известен также электролит для гальванического меднения сталей, представляющий собой водный щелочной раствор, содержащий сернокислую медь и лимонную кислоту. Это техническое решение является наиболее близКИМ к изобретению по технической сущности.

Целью изобретения является повышение прочности сцепления медного покрытия с основой и повышение рассеивающей способности электролита.

Эта цель достигается благодаря тому, что в электролит для гальвапического медцепия стали, представляющий собой водный раствор, содержащий сернокислую медь и лимонную кислоту, дополнительно введен сернокислый алюминий и фосфорнокислый натрий при следующих концентрациях компонентов, г/л: Сернокислая медь50-100

Лимонная кислота84-168

Сернокислый алюминий 133-266 Фосфорнокислый натрий20-60

ЩелочьДо рН 8-9,3

Приготовление электролита.

Навески лимонной кислоты, сернокислой меди, сернокислого алюминия и фосфорнокислого натрия растворяют в воде и раствором концентрированной щелочи доводят рН до 8-9. Полученный раствор разбавляют до необходимого Объема.

Ниже приводятся примеры составов ванн и режимов электролиза, при которых получаются плотные, мелкокристаллические покрытия, обеспечивающие очень высокую прочность сцепления как со стальной основой, так и ,с последующими металлическими слоями. Анодный и катодный выходы по току во всех примерах равны 100%.

Пример 1. Электроосаждение меди на стальные катоды осуществлялось из электролита следующего состава:

Сернокислая медь0,2 м/л (50 г/л)

Лимонная кислота0,4 м/л (84 г/л)

Сернокислый алюминий0,2 м/л (133 г/л)

Фосфорнокислый натрий20 г/л

,5; температура - 20°С.

При Ок 0,2 а/дм, Z)a 0,05 а/дм покрытие толщиной 3 мкм осаждается за 60 мин.

Пример 2. Электроосаждение меди на стальные катоды осуществлялось из электролита следующего состава:

Сернокислая медь0,2 м/л (50 г/л)

Лимонная кислота0,4 м/л (84 г/л)

Сернокислый алюминий0,2 м/л (133 г/л)

Фосфорнокислый натрий20 г/л

. Температура - 40°С.

При ,4 а/дм, Da 0,l а/дм покрытие толщиной 3 мкм осаждается за 30 мин.

Пример 3. Электроосаждение меди на стальные катоды осуществлялось из электролита следующего состава:

Сернокислая медь

0,3 м/л (75 г/л) Лимонная ккслота 0,6 м/л (126 г/л) Сернокислый алюминий0,3 м/л (200 г/л) 5 Фосфорнокислый натрий40 г/л рН-9. Температура - 25°С. При 1к 0,4 а/дм, Da 0, а/дм покрытие толщиной 3 мкм осаждается за 30 /1Ш«.

Пример 4. Электроосаждение меди на 0 стальные катоды осуществлялось из электролита следующего .состава: Сернокислая медь0,3 м/л (75 г/л)

Лимонная кислота0,6 м/л (126 г/л)

Сернокислый алюми5НИИ0,3 м/л (200 г/л)

Фосфорнокислый натрий40 г/л

рН 9, 3. Температура - 40°С. При А.,6 а/дл, Da 0,l5 а/дм покрытие толщиной 3 Л1КЛ1 осаждается за 20 мин. J .

Пример 5. Электроосаждение меди на стальные катоды осуществляется из электролита следующего состава:

Сернокислая медь0,4 м/л (100 г/л)

5 Лимонная кислота0,8 м/л (168 г/л)

Сернокислый алюминий0,4 м/л (266 г/л) Фосфорнокислый натрий60 г/л ,3. Температура-40°С. 0 При Ач 0,8 а/дм, Оц 0,2 а/дм покрытие толщиной 3 л{км осаждается за 16 мин.

При а/дм, Da 0,25 а/дм покрытие толщиной 3 мкм осаждается за 13 мин.

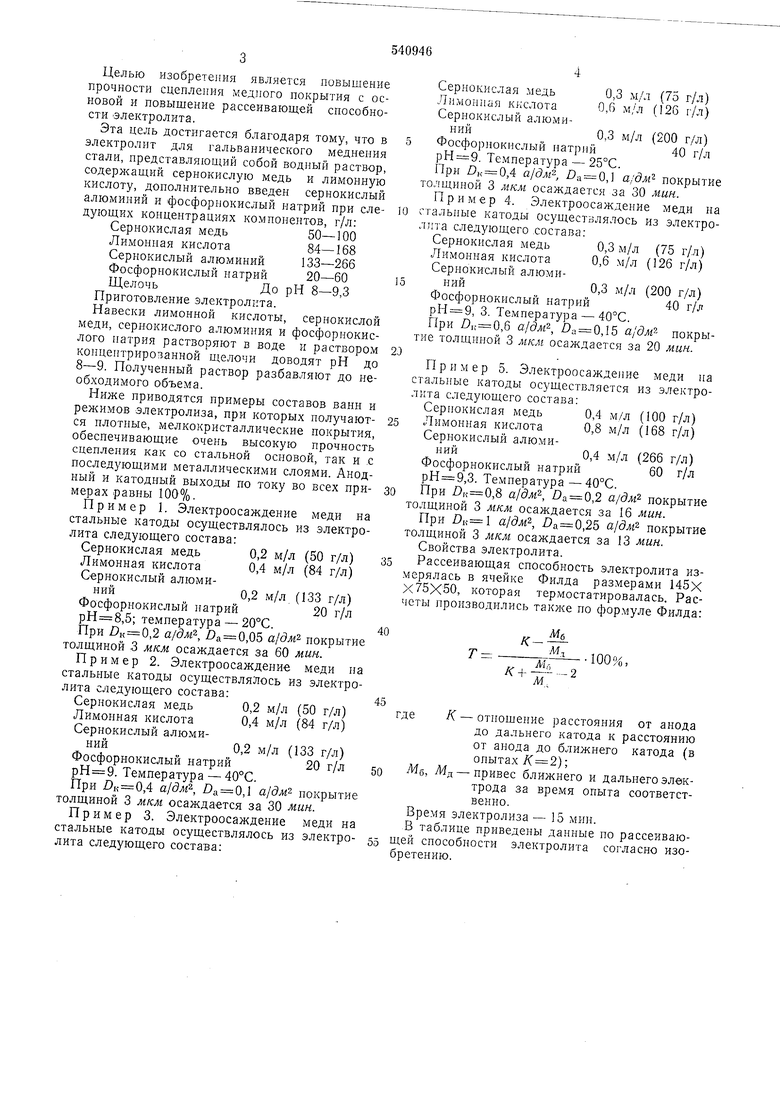

Свойства электролита.

Рассеивающая способность электролита измерялась в ячейке Филда размерами 145х X75X50, которая термостатировалась. Расчеты производились также по формуле Филда:

Мб

/СЛ1д

г100%,

fк +

К - отношение расстояния от анода

где до дальнего катода к расстоянию от анода до ближнего катода (в опытах );

Me, М,

привес ближнего и дальнего электрода за время опыта соответственно.

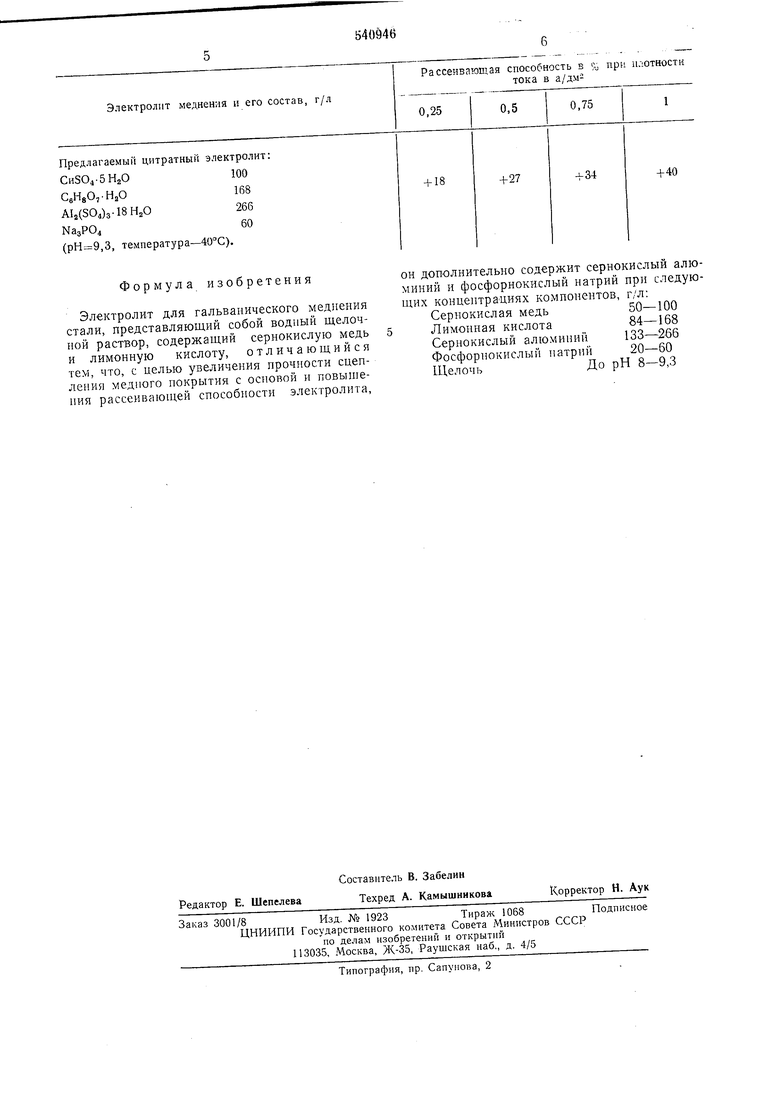

Время электролиза - 15 мин. В таблице приведены данные по рассеивающей способности электролита согласно изобретению.

Формула изобретения

Электролит для гальванического меднения стали, представляющий собой водный щелочной раствор, содержащий сернокислую медь и лимонную кислоту, отличающийся тем, что, с нелью увеличения прочности сцепления медного покрытия с основой н повынтения рассеивающей способности электролита.

он дополнительно содержит сернокислый алюминий и фосфорнокислый натрий при следующих концентрациях компонентов, г/л:

Сернокислая медь50-100

Лимонная кислота84-168

Сернокислый алюминий 133-266 Фосфорнокислый натрий20-60

ЩелочьДо рН 8-9,3

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| СПОСОБ ПОДГОТОВКИ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1969 |

|

SU255725A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| Электролит меднения | 1979 |

|

SU857304A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| Выравнивающая добавка для пирофосфатных электролитов меднения | 1985 |

|

SU1305198A1 |

| Способ получения металлическихпОКРыТий HA издЕлияХ из бЕРиллия | 1978 |

|

SU850753A1 |

Авторы

Даты

1976-12-30—Публикация

1973-08-02—Подача