1

Изобретение относится к предварительной обработке стальных деталей, преимушественно азотированных, перед нанесением железных покрытий и может быть использовано при восстановлении деталей.

Цель изобретения - повышение адге ЗИН покрытий.

Процесс осуществляют следующим об разом.

Закаленную азотированную поверхность детали из стали 38Х2МЮА тщательно обезжиривают венско известью промьгоают и проводят избирательное анодное травление в три стадии.

1. Анодное травление в электролите для предварительной обработки стальных или чугунных деталей, содержащем 150 - 350 г/л сернокислого железа, 130 - 150 г/л ортофосфорной кислоты и 10 - 30 г/лтринатрийфосфа- та при 18 - 25 С в течение 1,5- 2 мин и анодной плотности тока DO. 60-90 А/дм. Во время этой технологической операции происходит растравливание дефектного слоя, оставшегося после предварительной механической обработки. Происходит также растравливание основы сплава, состоящей иэ мартенсита. Минимальная плотность тока выбрана экспериментально. При меньших плотност-.х тока не происходит растравливание мартенсита и снятие дефектного слоя или происходит очень медленно, без удаления анодного щлама, так как при повышении плотности тока более 90 А/дм необходим более мощный источник тока и более мощные токоподводы, особенно при восстановлении крупногабаритных деталей Время травления выбирается экспериментально индивидуально для каждой марки стали таким образом, чтобы добиться растравливания основы и обнажения нитридов железа и нитридов легирующих добавок.

После промьтки в проточной воде в течение 45 - 60 с, которая необходима для удаления с поверхности дета- ли остатков электролита травления, начинают второй этап.

2. Анодное травление в 20 - 25%-ном растворе соляной кислоты в течение 2-2,5 мин при 18 - 25 С, DO. 15-20 Л/дм . На данном этане происходит растворение нитридов железа и нитридов легирующих добавок.

10

15

()

5

50

30

Зй

40

45

482

Анодная плотность тока и время травления опытным путем.

Промывка в проточной воде в течение 45 - 60 с для удаления остатков соляной кислоты.

3. Анодное травление в электролите первого этапа в течение 1 - 1 , 5 мин при 18 - 25° С и Do. 60 - 90 А/дм . В результате данной операции происходит выравнивание поверхности и образование на ней устойчивой пассивной пленки, предохраняющей ее от окисления в процессе последующей промывки. Режим и время травления выбран на основании анализа поляризационных кривых, снятых в данном электролите. Из анализа следует, что формирование пассивной пленки происходит в области транспассивного состояния .

Деталь лрог-1ывают в течение 45 - 60 с в проточной воде для удаления остатков электролита.

Далее деталь завешивают в ванну железнения, где после выдержки без тока в течение 45 - 60 с наносят железное покрытие из хлористого электролита железнения (хлористое железо 400 - 450 г/л, рН 0,7 - 1,0, температура электролита 45 - ) при катодной плотности тока DK 20 - 25 А/дм

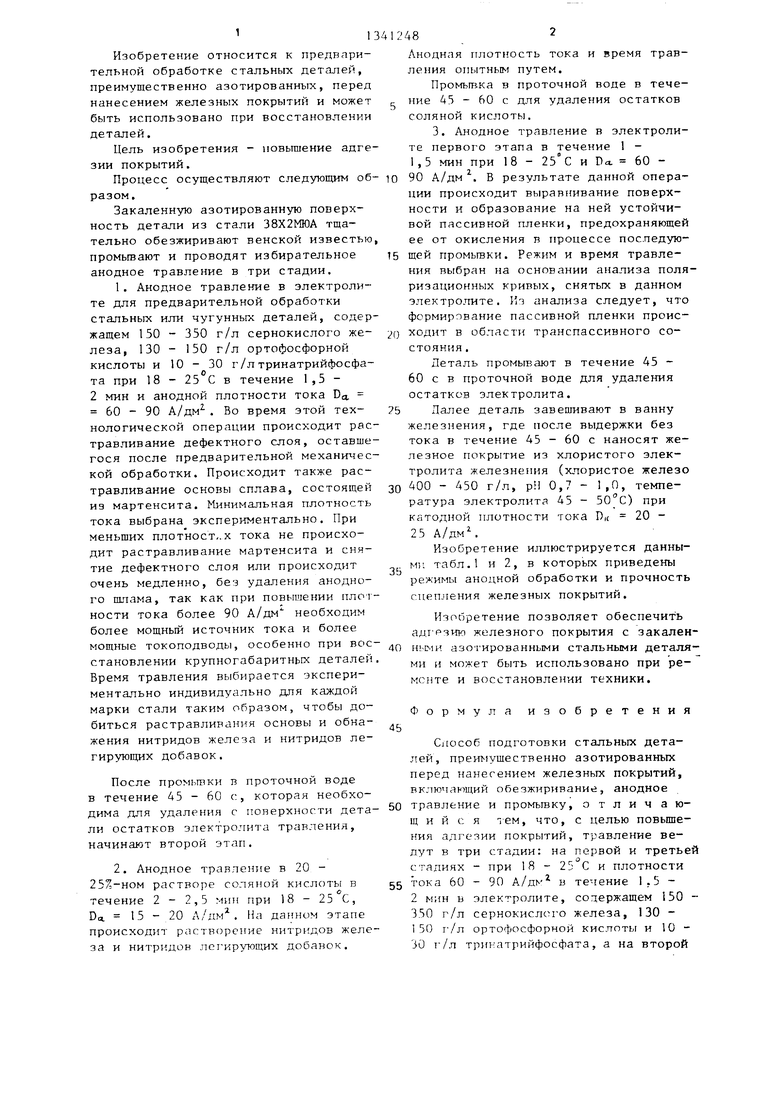

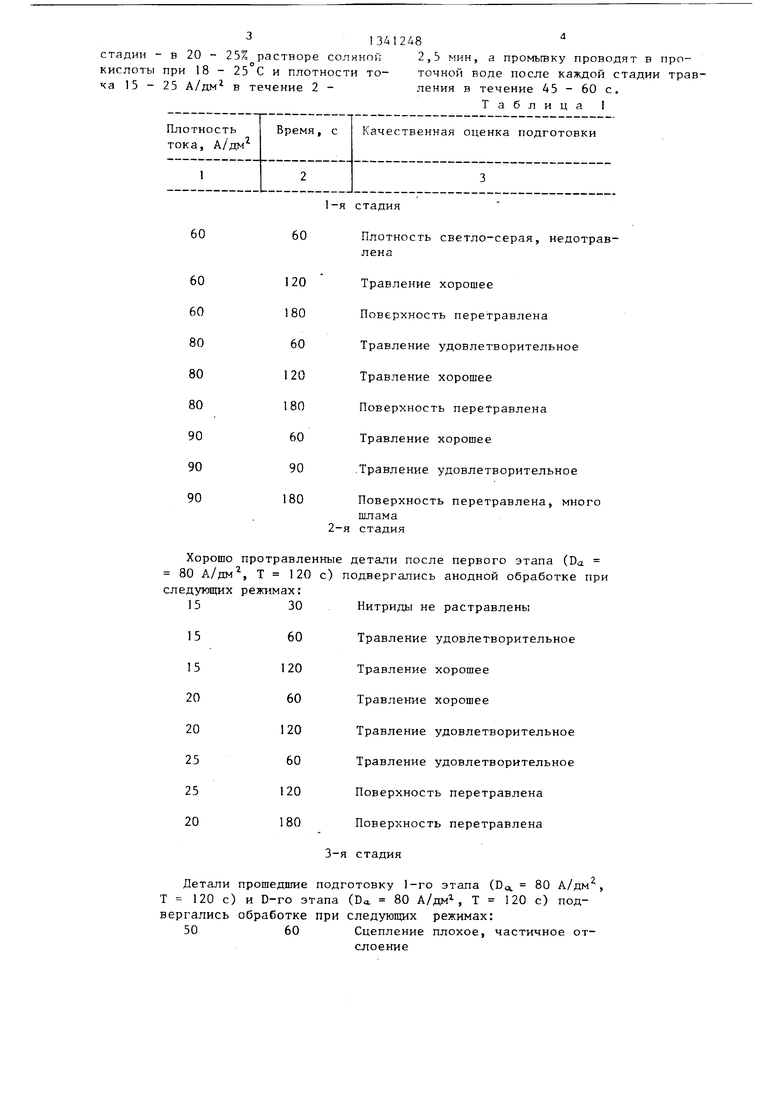

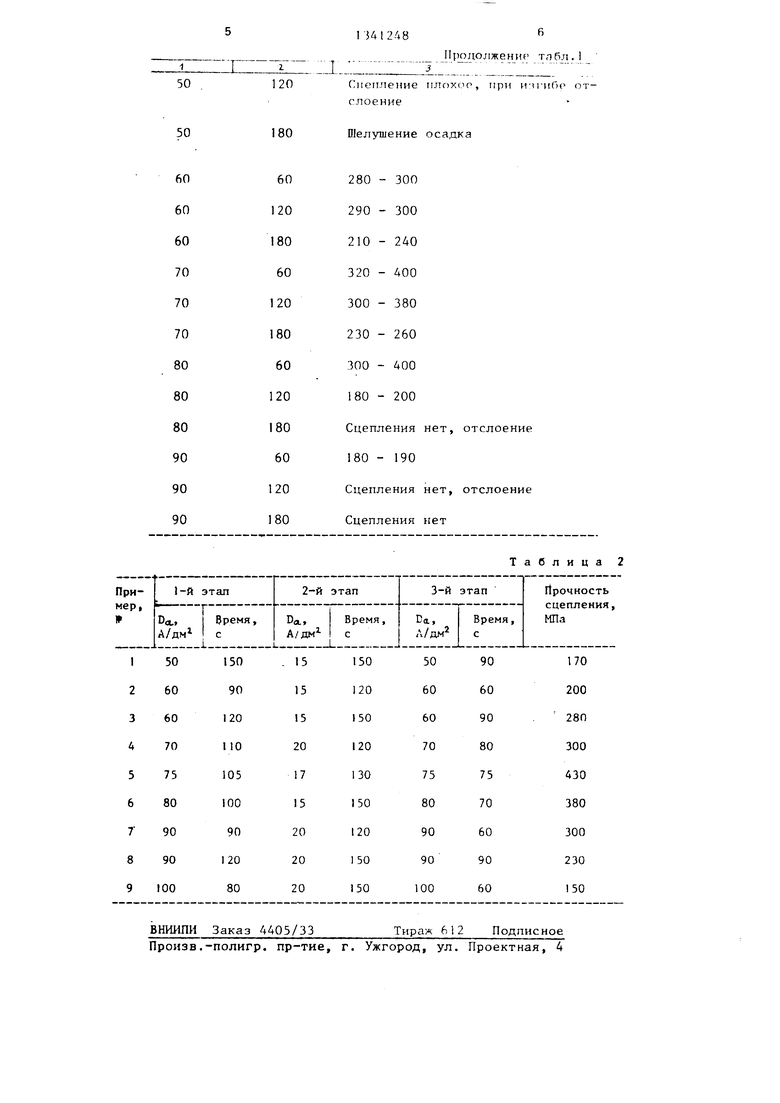

Изобретение иллюстрируется данными табл.1 и 2, в которых приведены режимы анодной обработки и прочность сцепления железных покрытий.

Изобретение позволяет обеспечить адг Рзию железного покрытия с закаленными азотированными стальными деталями и может быть использовано при ре- мснте и восстановлении техники.

Формула изобретения

Способ подготовки стальных деталей, преимущественно азотированных перед нанесением железных покрытий, включающий обезжиривание, анодное травление и промывку, отличающий

;ем, что, с целью повыше

НИИ адгезии покрытий, травление ведут в три стадии: на первой и третьей стадиях - при 18 - 25 С и плотности тока 60 - 90 А/дк в течение 1.5 - 2 мин в электролите, содержащем 150 - 350 г/л сернокислого железа, 130 - 150 г/л ортофосфорной кислоты и 10 - 30 г/л три 1атрийфосфата, а на второй

13412А8

стадии - в 20 - 25% растворе солянок 2,5 мин, а промьшку проводят в про- кислоты при 18 - 25 С и плотности то- точной воде после каждой стадии травка 15-25 А/дм в течение 2 - ления в течение 45 - 60 с.

Таблица I

0

60

1-я стадия

Плотность светло-серая, недотрав- лена

Травление хорошее Поверхность перетравлена Травление удовлетворительное Травление хорошее Поверхность перетравлена Травление хорошее .Травление удовлетворительное

Поверхность перетравлена, много

шлама 2-я стадия

Хорошо протравленные детали после первого этапа (Da 80 А/дм, Т 120 с) подвергались анодной обработке при едующих режимах:

30 Нитриды не растравлены

15 15 15 20 20 25 25 20

60Травление удовлетворительное

120Травление хорошее

60Травление хорошее

120Травление удовлетворительное

60Травление удовлетворительное

120Поверхность перетравлена

180Поверхность перетравлена 3-я стадия

Детали прошедшие подготовку 1-го этапа ( ВО А/дм Т 120 с) и D-ro этапа (Do. 80 А/дм, Т 120 с) подвергались обработке при следующих режимах:

5060 Сцепление плохое, частичное отслоение

120

180

Спепление плохое, при и-и ибо отслоение

Шелушение осадка

ВНИИПИ Заказ 4405/33

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица 2

Тираж 612 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для предварительной обработки стальных или чугунных изделий | 1981 |

|

SU1062316A1 |

| Электролит для удаления покрытий | 1985 |

|

SU1330219A1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ СТАЛЬНОЙ ДЕТАЛИ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2021 |

|

RU2781400C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ ОЛОВА ИЗ КИСЛЫХ РАСТВОРОВ | 1973 |

|

SU396420A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ ЖЕЛЕЗА И ЖЕЛЕЗО НИКЕЛЕВОГО СПЛАВА НА ДЕТАЛЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ИЗ ХЛОРИСТЫХ ЭЛЕКТРОЛИТОВ | 1964 |

|

SU165627A1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Электролит для анодирования магния и его сплавов | 1975 |

|

SU536257A1 |

| Способ подготовки поверхности порошков алюминия и его сплавов для нанесения гальванического покрытия | 1986 |

|

SU1344817A1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2004 |

|

RU2269608C1 |

| СПОСОБ УДАЛЕНИЯ ПЛЕНКИ НИТРИДА ТИТАНА С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1992 |

|

RU2039851C1 |

Изобретение относится к предварительной обработке стальных деталей, преимущественно азотированных, перед нанесением железных покрытий и может найти применение при восстановлении изношенных деталей. Цель изобретения - повышение адгезии покрытий. Способ включает обезжиривание и электролитические травления в три стадии. На первой и третьей стадиях травление ведут при 18 - 25 С и плотности тока 60 - 90 А/дм в течение 1,5 - 2 мин в электролите, содержащем I50 - 350 г/л сернокислого железа, 130 - I50 г/л ортофосфорной кислоты и 10 - 30 г/л тринатрийфосфата, на второй стадии в 20 - 25%-ном растворе соляной кислоты при 18 - 25 С плотности тока 15-25 А/дм в течение 2 - 2,5 мин, а промьтку проводят в про- точной воде после каждой стадии травления в течение 45 - 60 с. 2 табл. СЛ

| Мелков М.П | |||

| и др | |||

| Восстановление автомобильных деталей твердым железом | |||

| М.: Транспорт, 1982, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Электролит для предварительной обработки стальных или чугунных изделий | 1981 |

|

SU1062316A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| 0 |

|

SU163478A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-09-30—Публикация

1985-08-08—Подача