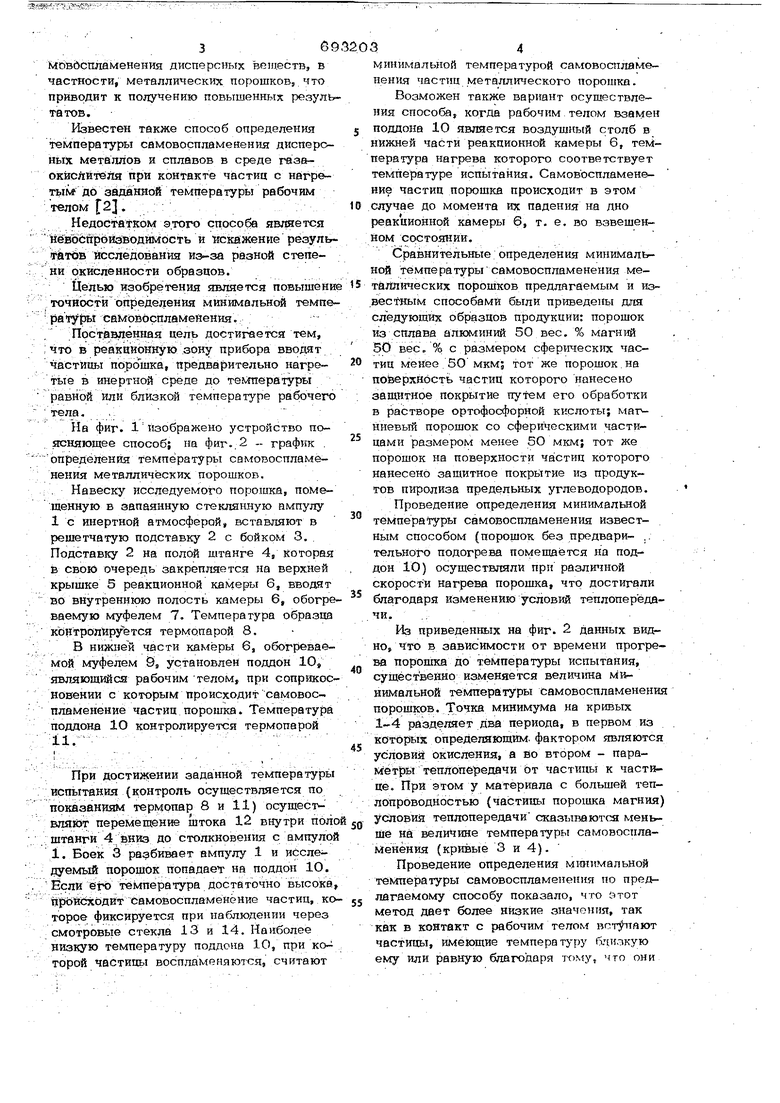

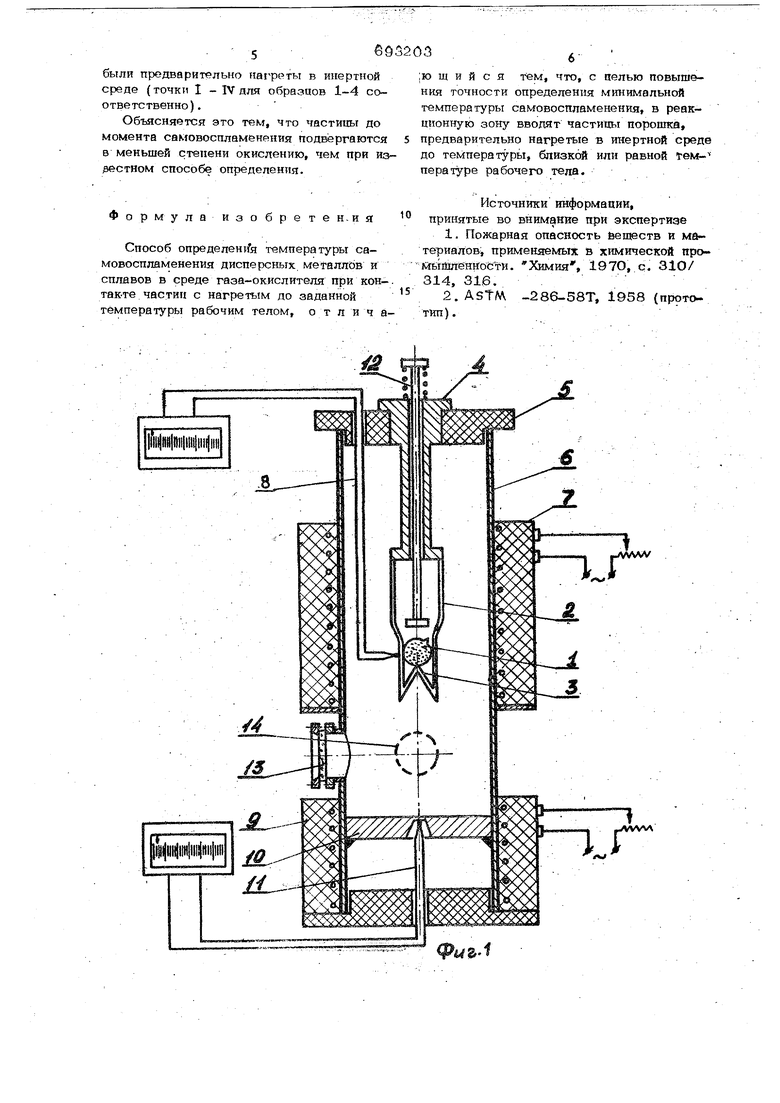

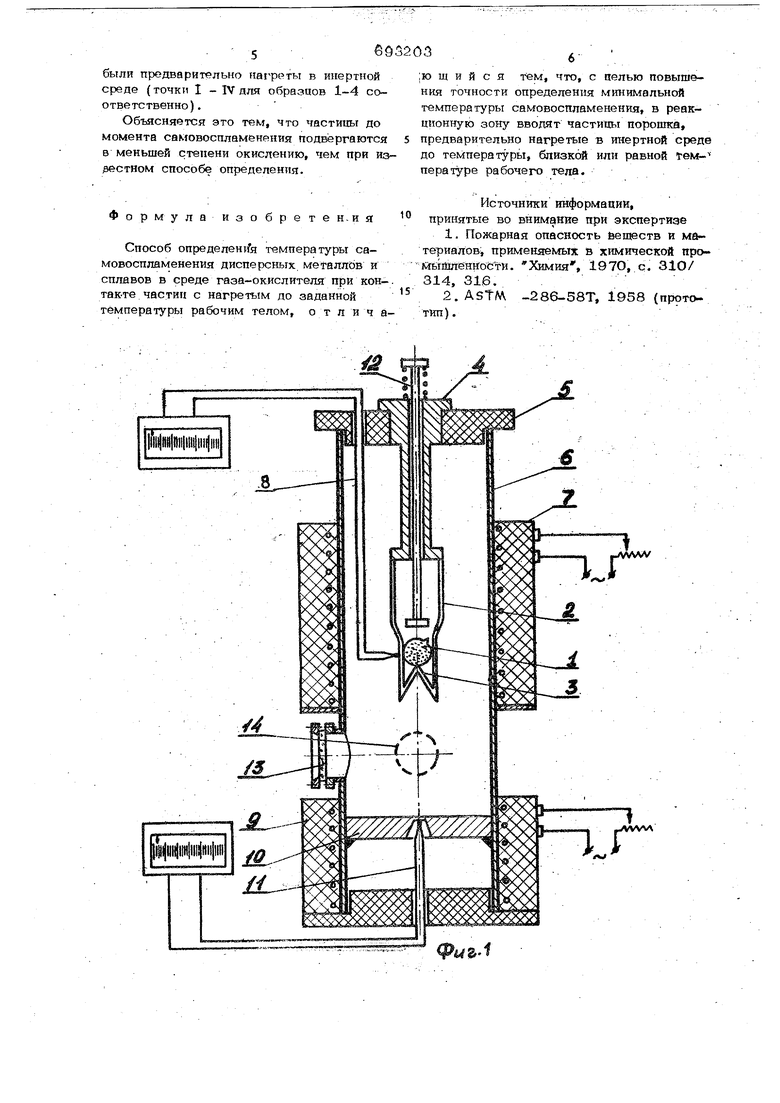

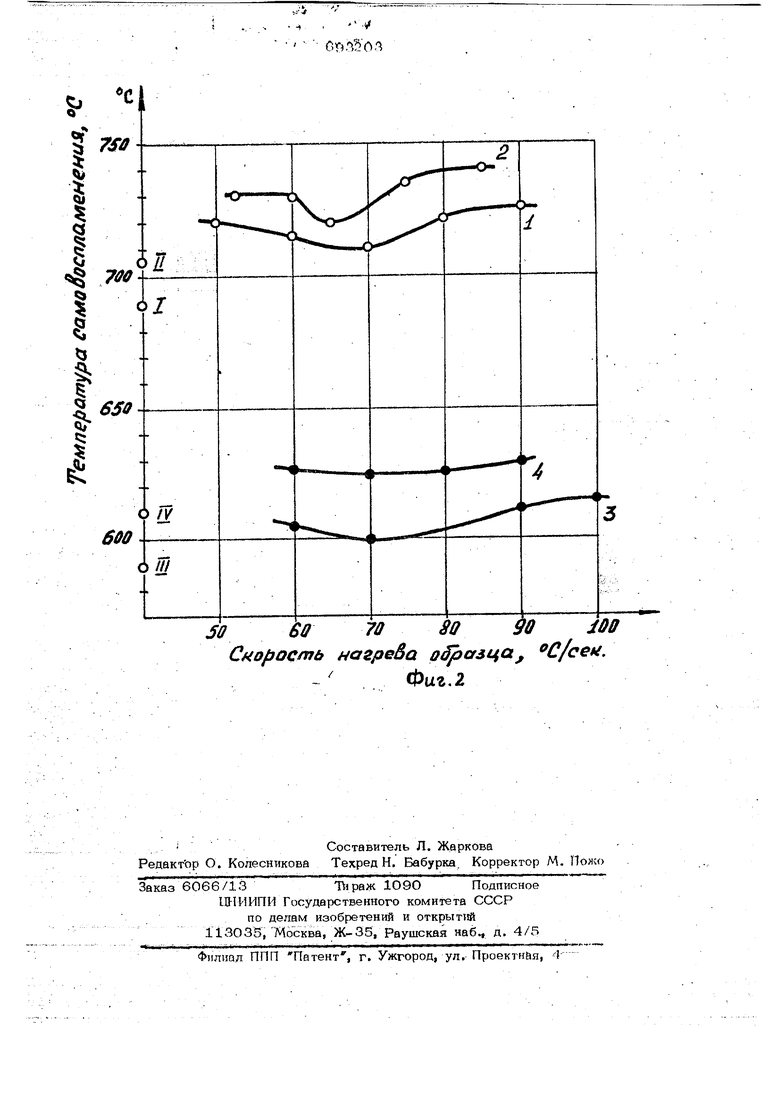

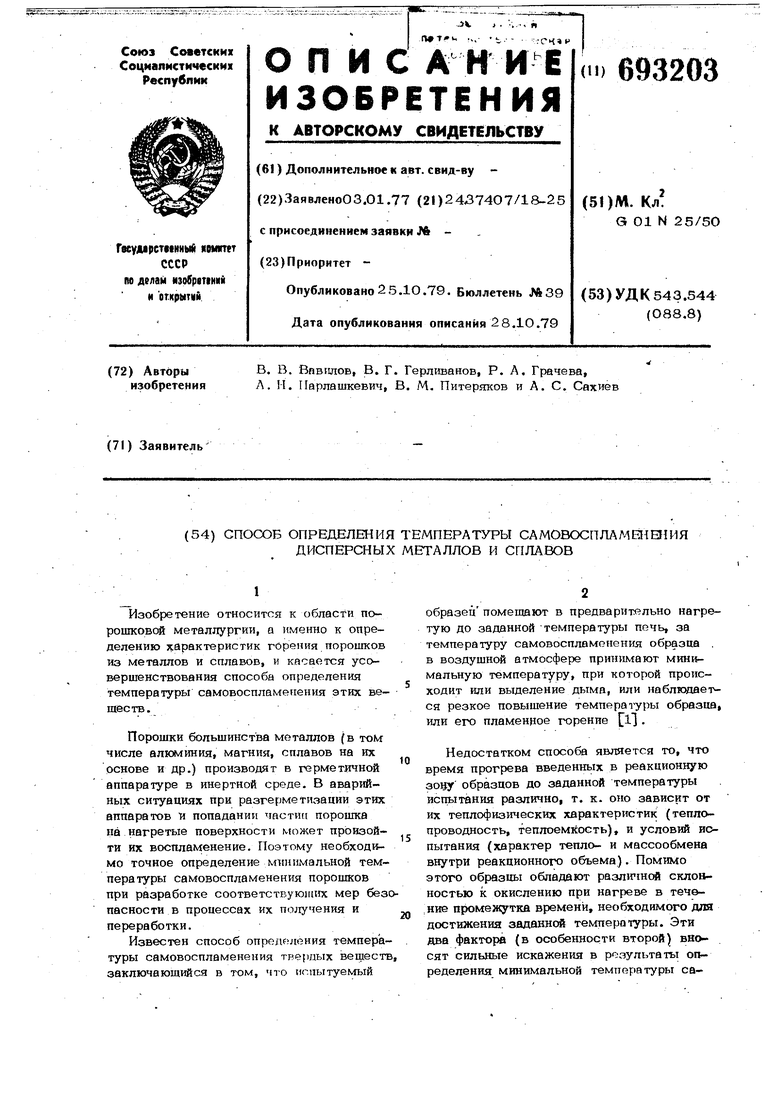

(54) СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ САМОВОСПЛАМЕПШ ИЯ ДИСПЕРСНЫХ МЕТАЛЛОВ И СПЛАВОВ МОвЬспламенения дисперсных веществ, в частности, металлических порошков,, что приводит к получению повышенных резуль татов. Известен также способ определения температуры самовоспламенения диспероНых металлов и сплавов в среде газаокйсййтеля при контакте частиц с нагреть1м до заданной температуры рабочим телом l2l. Недостатком Э.ТОГО способа является Швобйройзводймость и искажение резуль &т6в исследования из-за разной степени окисленности образцов. Целью изобретения является повышени точност1я onjJeflejjeHHH минимальной темпе ратурь самовбспламейения,.Постдвленная цель достигается тем, ; что в реакиионную зону прибора вводят частицы , предварительно нагретые в инертной среде до тештературы равной или близкой температуре рабочего ;тела. На фиг. 1 Изображено устройство поясняющее способ; на фиг..2 -- график . определения температуры самовоспламе; нения металлических порошков. . . Навеску исследуемого порошка, помещенную в запаянную стеклянную ампулу 1 с инертной атмосферой, вставляют в решетчатую подставку 2 с бойком 3, Подставку 2 на полой штанге 4, которая в свою очередь закрепляется на верхней крышке 5 реакционной камеры 6, вводят во внутреннюю полость камеры 6, обогре ваемую муфелем 7, Температура образца кЪнтролйруется термопарой 8. В нижней части камеры 6, обогреваемой муфелем S, установлен поддон 10, $голяющийся рабочимтелом, при соприкос новении с которым происходит самовоспламенение частиц порошка. Температура поддона Ю контролируется термопарой - - ; - -- При достижении заданной температуры испытания (контроль осуществляется по показаниям термопар 8 и 11) осуществляют перемещение штока 12 внутри пол : штанги 4 вниз до столкновения с ампуло 1. Боек 3 разбивает ампулу 1 и иссле дуемый порощок попадает на поддон 10. Если его температура достаточно высока 11роИс:ходИт самовоспламенение частиц, ко торое; фиксируется при наблюдении через смотровые стекла 13 и 14. Наиболее низкую температуру поддона 10, при которой частиць воспламеняются, считают минимальной температурой самовоспламенения частиц металлического порошка. Возможен также вариант осушествления способа, когда рабочим телом взамен поддона 10 является воздушный столб в нижней части реакционной камеры 6, температура нагрева которого соответствует температуре испытания. Самовоспламеневие частиц порошка происходит в этом случае до момента их падения на дно реакционной камеры 6, т. е. во взвешенном состоянии. Сравнительные определения минимальной температурысамовоспламенения металлических порошков предлагаемым и известным способами были приведет для следующих образцов продукции: порошок Из сплава алюминий 50 вес. % магний 50 вес. % с размером сферических частиц менее .50мкм; тот же порошок.на noisepxHOCTb частиц которого нанесено защитное покрытие путем его обработки в растворе ортофосфорной кислоты; магНиевый порошок со сферическими частицами размером менее 5О мкм; тот же порошок на поверхности частиц которого нанесено защитное покрытие из продуктов пиролиза предельных углеводородов. Проведение определения минимальной температуры самовоспламенения известным способом (порощок без предвари- .. тельного подогрева помещается на поддон 10) осуществляли при различной скорости нагрева порошка, что достигали благодаря изменению условий теплопередачи. . Из приведенных на фиг. 2 данных видно, что в зависимости от времени прогрева порошка до температуры испытания, сущёст вехедо изменяется величина Минимальной температуры самовоспламенения порошков. Точка минимума на кривых 1-4 разделяет два периода, в первом из котйрызс определяющим, фактором являются условия окисления, а во втором - параметры теплопередачи Ьт частицы к частице. При этом у материала с большей теплопроводностью {частицы поро1ш а магния) усзтовия теплопередачи сказывают мeньте на величине температуры самовосплаМенвния (кривые 3 и 4). Проведение определения минимальной температуры самовоспламенения по предлагаемому способу показало, что йтот метод дает более нИзкие значения, так как в контакт с рабочим телом частицы, имеющие температуру б-чизкую ему или равную благодаря тому, что они

были предварительно нагреты в инертной среде (точки I - IV для образцов 1-4 соответственно).

Объясняется это тем, что частицы до момента самовоспламенения подвергаются в меньшей степени окислению, чем при изустном способе определения. Формулаизобретен-ия Способ определен1 я температуры самовосплаг енения дисперсных металлов и сплавов в среде газа-окислителя при контакте частиц с нагретым до заданной температуры рабочим телом, от л и ч а;ю щ и и с я тем, что, с пелью повышения точности определения минимальной температуры самовоспламенения, в реакционную зону вводят частицы порошка, предварительно нагретые в инертной среде до температуры, близкой или равной Температуре рабочего тела. Источники информации, принятые во внимание при экспертизе 1.Пожарная опасность бе1даств и мйтериалов применяемых в химической пройййшеншсти. Химия, 197О, с. 310/ 314, 316. 2.AST/W -286-58Т, 1958 (прототип). Lr .Г

Cf ofiocf b нагрева рЗрсглца C/cetf.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ САМОВОСПЛАМЕНЕНИЯ ПОРОШКА МЕТАЛЛА | 2018 |

|

RU2692399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СИЛИЦИДА НИОБИЯ NB5SI3 (ВАРИАНТЫ) | 2013 |

|

RU2511206C1 |

| МЕТАЛЛСОДЕРЖАЩАЯ ПРИСАДКА К ТОПЛИВАМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2010 |

|

RU2444560C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2430995C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| ПОКРЫТИЕ, НАНЕСЕННОЕ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ И ПОВЫШАЮЩЕЕ ЕЕ ИЗЛУЧАТЕЛЬНУЮ СПОСОБНОСТЬ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2368702C2 |

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2014 |

|

RU2572690C2 |

| Способ изготовления многослойной износостойкой пластины | 2017 |

|

RU2680489C1 |

Авторы

Даты

1979-10-25—Публикация

1977-01-03—Подача