Изобретение относится к области порошковой металлургии, в частности к получению композиционных материалов на основе силицида ниобия Nb5Si3 с металлическим связующим или без него методом самораспространяющегося высокотемпературного синтеза (CBC) в режиме теплового взрыва порошковой смеси чистых элементов с металлическим связующим или без него под давлением. Изобретение предназначено прежде всего для получения жаропрочных сплавов высокотемпературного (выше 1000°C) применения.

В качестве матрицы перспективных жаропрочных композиционных материалов для температур эксплуатации выше 1000°C могут служить тугоплавкие переходные элементы IVA, VA и VIA групп периодической системы элементов - Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, а в качестве тугоплавкой компоненты композита - силициды этих элементов. Силициды переходных элементов Me5Si3 (5:3) имеют высокие температуры плавления в интервале 2500...2800 К и низкую плотность. Среди бинарных систем «тугоплавкий металл-кремний» только три системы обладают стабильностью в рамках взаимодействия силицида с металлом, а именно Nb5Si3, Re5Si3 и W5Si3. С точки зрения сочетания наибольшей температуры плавления и наименьшей плотности среди отмеченных силицидов отличается Nb5Si3.

Известен способ получения композиционного материала, состоящего из силицида переходного металла, в том числе и ниобия (US 5213730, C04B 35/65, 25.05.1993). Указанный способ заключается в перемешивании исходных порошковых компонентов совместно с добавленным в смесь восстановителем, добавлением в смесь упрочняющего компонента, формованием полученной смеси и ее зажиганием в защитной от окисления атмосфере.

Основным недостатком известного способа, кроме его многоступенчатости и трудоемкости при больших энерго- и трудозатратах, является высокопористое состояние конечного продукта. Последнее имеет принципиальное значение, так как наличие пористости препятствует образованию в полном объеме межфазных границ раздела между компонентами композиционного материала, что не соответствует критериям, предъявляемым к композиционным материалам конструкционного назначения.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков является способ получения кристаллического силицида ниобия (RU 2243854, B22F 3/23, C04B 35/65, C01B 33/06; опубл. 10.01.2005), включающий механическую активацию исходных порошков кремния (дисперсностью 40-400 мкм) и ниобия (дисперсностью 63 мкм) в энергонапряженном аппарате, получении порошковых смесей кремния и ниобия в заданных соотношениях и инициирование реакции образования силицида ниобия в режиме самоподдерживающего горения в атмосфере аргона путем локального нагрева порошковой смеси.

Недостатком известного способа является невозможность получения кристаллического силицида ниобия и композиционного материала на его основе в компактном (беспористом) состоянии, поскольку синтез силицида ниобия осуществляется в свободном состоянии порошковой прессовки из смеси кремния с ниобием с пористостью 30-35% путем ее воспламенения поджигающей порошковой смесью.

Задачей настоящего изобретения является разработка способа получения композиционного материала на основе силицида ниобия Nb5Si3. Изготовление лопаток газотурбинных двигателей из предлагаемого композиционного материала на основе силицида ниобия Nb5Si3 позволит поднять рабочие температуры до 1350°C, что на 200°C превосходит температурную способность современных лопаток из монокристаллических никелевых жаропрочных сплавов.

Указанный технический результат достигается тем, что как и в известном, так и в предлагаемом способе получения композиционного материала на основе силицида ниобия Nb5Si3 включает приготовление порошковой смеси ниобия с кремнием состава 5Nb+3Si (ат.%), подпрессовка порошковой смеси в пресс-форме до ее пористости 30-40%, нагрев полученной прессовки до момента инициирования экзотермической реакции высокотемпературного синтеза (CBC) силицида ниобия.

Для первого варианта способа новым является то, что исходные порошки ниобия и кремния берут в соотношении 5Nb+3Si (ат.%), стальную пресс-форму вместе с порошковой прессовкой нагревают токами высокой частоты до инициирования реакции синтеза силицида ниобия Nb5Si3 дополнительным нагревом прессовки из порошков ниобия и кремния от самовоспламенения предварительно заложенной в нижней части внутреннего объема пресс-формы таблетки из порошковой смеси состава 50 ат.%Nb+50 ат.%Аl с одновременным компактированием в пресс-форме продукта синтеза путем приложения давления на пуансон пресс-формы с помощью гидравлического пресса.

Для второго варианта способа новым является то, что исходные порошки ниобия и кремния берут в соотношении 5Nb+3Si (ат.%) с добавкой до 25 об.% металлического связующего, стальную пресс-форму вместе с порошковой прессовкой нагревают токами высокой частоты до инициирования реакции синтеза силицида ниобия Nb5Si3 дополнительным нагревом прессовки из порошков ниобия и кремния от самовоспламенения предварительно заложенной в нижней части внутреннего объема пресс-формы таблетки из порошковой смеси состава 50 ат.%Nb+50 ат.%А1 с одновременным компактированием в пресс-форме продукта синтеза путем приложения давления на пуансон пресс-формы с помощью гидравлического пресса.

В обоих вариантах используют порошки ниобия дисперсностью 3-5 мкм и кремния дисперсностью 20-40 мкм. Для второго варианта способа в качестве металлического связующего используют, в частности, порошок никельхромового сплава дисперсностью 20-60 мкм. Приготовление порошковых смесей обоих вариантов осуществляют смешиванием в вибромельнице в течение 3-5 часов.

Сущность изобретения заключается в синхронизации процессов объемной реакции синтеза силицида ниобия в порошковой смеси кремния с ниобием и металлическим связующим или без него с механическим компактированием продукта синтеза в виде образовавшихся частиц тугоплавкого соединения Nb5Si3 (Тпл=2520°C). Нагрев стальной формы вместе с прессовкой из порошковой смеси ниобия с кремнием токами высокой частоты до самовоспламенения предварительно заложенной в нижней части внутреннего объема пресс-формы таблетки из порошковой смеси состава 50 aт.%Ni+50 ат.%Аl инициирует в порошковой прессовке ниобия с кремнием высокоскоростную экзотермическую реакцию синтеза силицида ниобия практически одновременно во всем объеме порошковой прессовки (режим теплового взрыва), что обеспечивает образование единого твердо-жидкого состояния прессовки во всем ее объеме, а приложение давления к прессовке обеспечивает эффективное компактирование продукта синтеза и формирование регулярной структуры композиционного материала дисперсного строения с высоким уровнем химических связей на границах раздела образовавшихся частиц силицида ниобия с металлическим связующим.

Изобретение поясняется следующими иллюстрациями.

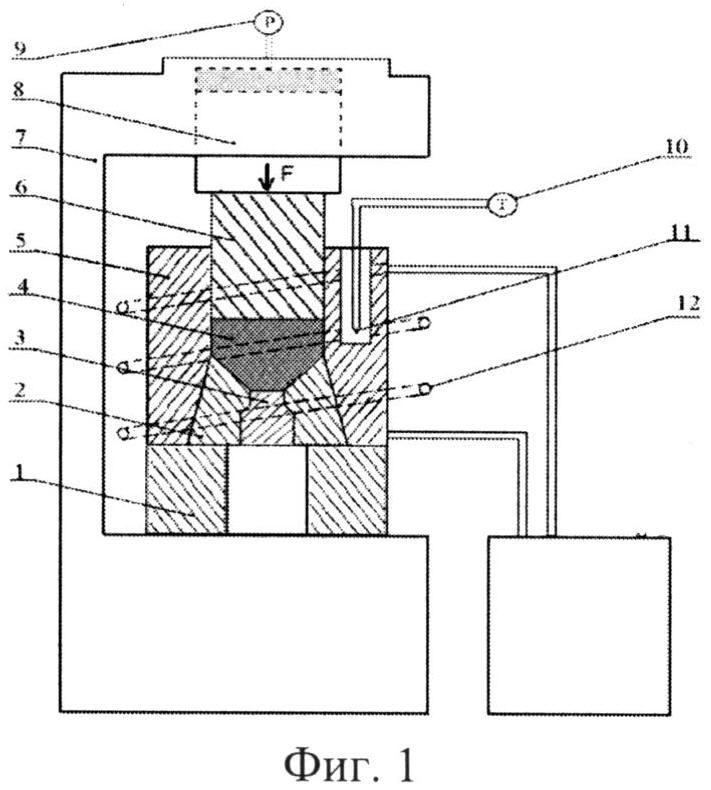

На фиг.1 представлена схема экспериментальной технологической установки для высокотемпературного синтеза композиционных материалов на основе тугоплавких химических соединений под давлением, где 1 - основание пресс-формы, 2 - пресс-форма, 3 - исходная порошковая смесь, 4 - пуансон пресс-формы, 5 - гидравлический пресс, 6 - рабочий цилиндр пресса, 7 - индикатор давления масла в главном цилиндре пресса, 8 - индикатор температуры нагрева пресс-формы, 9 - термопара, 10 - индуктор высокочастотного генератора, 11 - индикатор выходной мощности высокочастотного генератора, 12 - высокочастотный генератор.

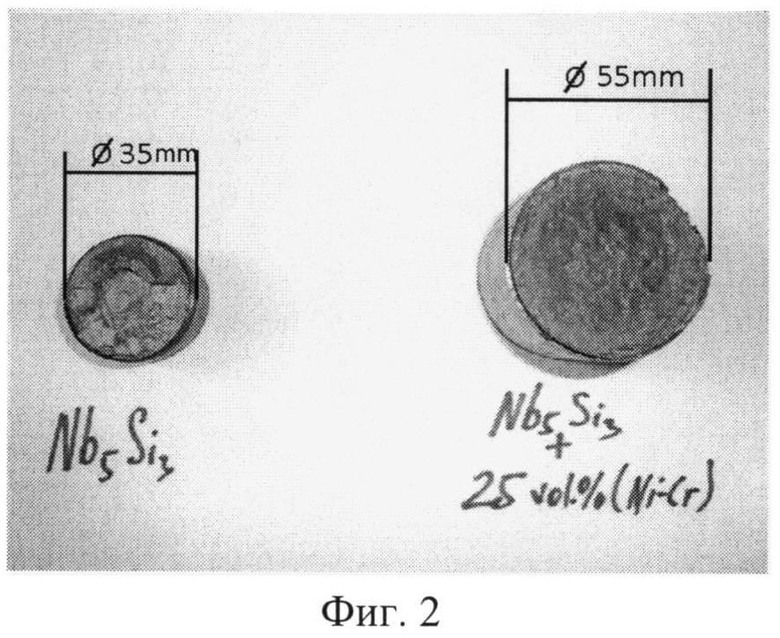

На фиг.2 представлен общий вид синтезированных под давлением образцов силицида ниобия Nb5Si3 и композиционного материала Nb5Si3+25 об.% (Ni-Cr)-сплава. Путем сравнения макроструктур синтезированных слитков можно констатировать, что если синтезированный под давлением слиток силицида ниобия Nb5Si3 содержит микротрещины, разделяющие его на отдельные фрагменты, то синтезированный под давлением слиток композиционного материала Nb5Si3+25 об.% (Ni-Cr)-сплава имеет сравнительно высокую сплошность.

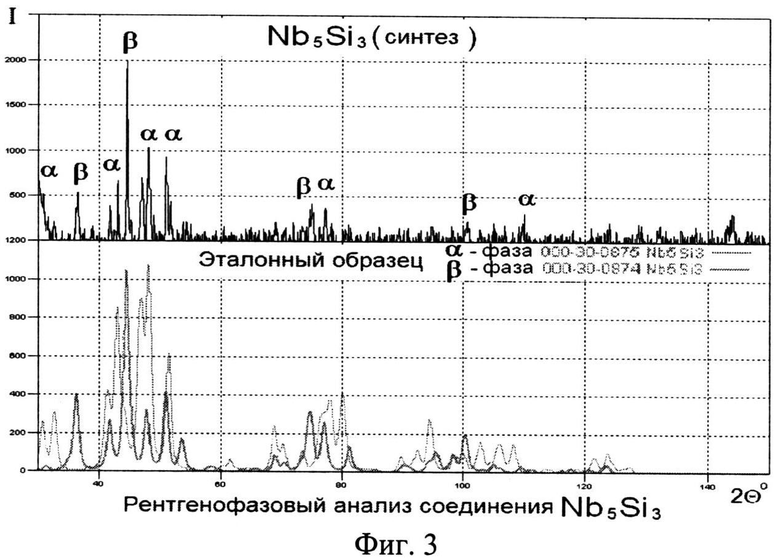

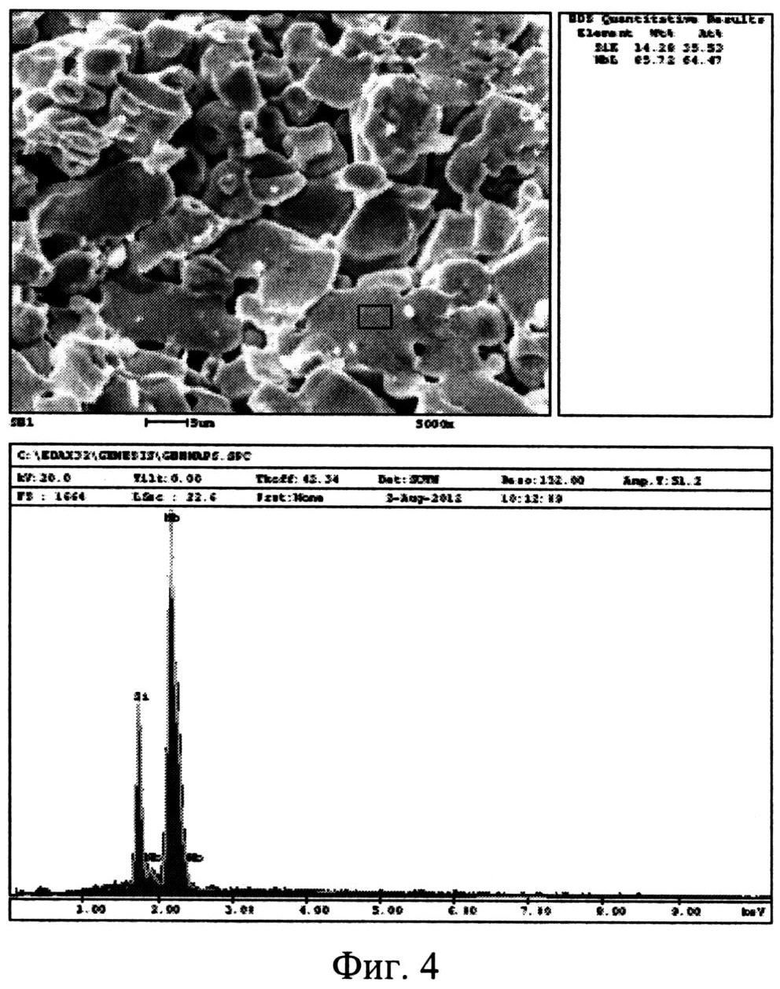

На фиг.3 представлена дифрактограмма фазового состава синтезированного под давлением силицида ниобия Nb5Si3 и эталонная дифрактограмма из каталога справочных данных. Представленные на фиг.3 дифрактограммы показывают, что высокотемпературный синтез под давлением силицида ниобия в порошковой смеси 5Nb+3Si (ат.%) позволяет получить однофазный продукт, соответствующий составу исходной порошковой смеси чистых элементов - в данном случае силицид ниобия Nb5Si3. Полученные данные подтверждают результаты энергодисперсионного локального элементного анализа изломов синтезированного под давлением силицида ниобия Nb5Si3, которые представлены на фиг.4. На микрофотографии структуры поверхности отмечен участок локального элементного состава. Количественные данные локального содержания ниобия и кремния на отмеченном участке поверхности излома практически соответствуют стехиометрии соединения Nb5Si3. Некоторое отклонение (около 2% как для Nb, так и для Si) обусловлено негоризонтальностью поверхности облучения образца по отношению к электронному зонду (из-за произвольности ориентации отдельных участков поверхности излома образца силицида ниобия).

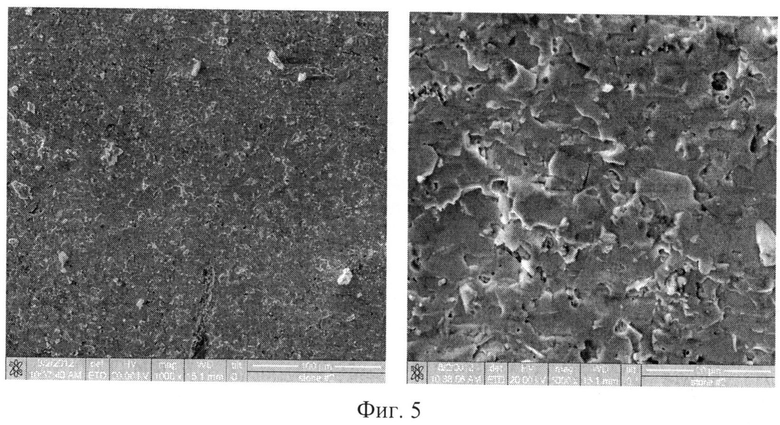

На фиг.5 представлены микроструктуры поверхности синтезированного под давлением композиционного материала Nb5Si3+25 об.% (Ni-Cr)-сплава. Из сравнения микроструктур поверхности на фиг.4 и фиг.5 можно однозначно констатировать, что синтезированный под давлением композиционный материал Nb5Si3+25 об.% (Ni-Cr), по сравнению с синтезированным под давлением силицидом ниобия, имеет значительно более высокую сплошность структуры.

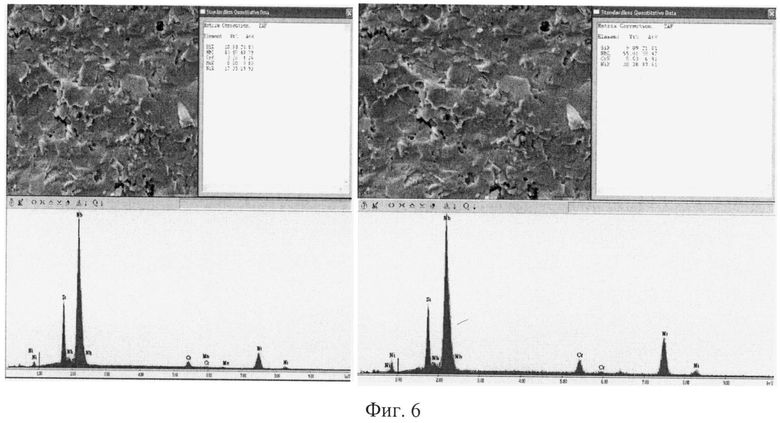

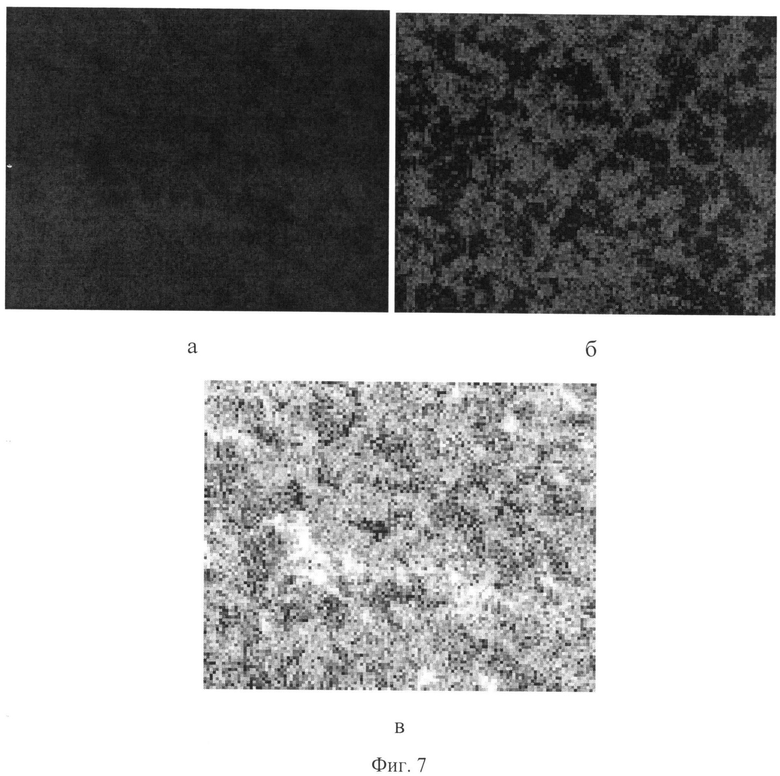

На фиг.6 представлена микроструктура излома синтезированного под давлением композиционного материала Nb5Si3+25 об.% (Ni-Cr) с пиками интенсивности ниобия, кремния, никеля, хрома и алюминия на разных участках поверхности излома и количественными данными содержания указанных элементов на анализируемых участках поверхности излома (на микрофотографиях структуры поверхности отмечены участки локального анализа элементного состава). Анализ данных количественного анализа элементного состава показывает значительно заниженные значения содержания ниобия и кремния по сравнению с их соотношением в силициде ниобия Nb5Si3. Это, очевидно, обусловлено тем, что размер площадки сканирования электронного зонда при элементном анализе компонентов синтезированного композиционного материала больше по размеру частиц силицида ниобия и содержит прослойки металлического связующего из (Ni-Cr)-сплава. Действительно, рассмотрение картин распределения ниобия и никеля (основных элементов композиционного материала) на фоне остальных элементов (фиг.7а, б) и совместного распределения ниобия и никеля на фоне остальных элементов композиционного материала (фиг.7в) показывает высокую дисперсность частиц силицида ниобия при регулярном распределении частиц в объеме композиционного материала. Другими словами, на участках сканирования электронного зонда наряду с частицами силицида ниобия распределены прослойки металлического связующего. В результате последнего эффективная интенсивность характеристического излучения ниобия и кремния снижаются. На фиг.7а синим цветом представлено распределение по поверхности излома композиционного материала ниобия, на фиг.7б красным цветом представлено распределение никеля, а на фиг.7в синим и красным цветами представлено совмещенное распределение по поверхности ниобия и никеля. Хорошо видна высокая дисперсность частиц силицида ниобия при их равномерном распределении в объеме композиционного материала.

Таким образом, высокотемпературный синтез под давлением силицида ниобия Nb5Si3 в порошковой смеси ниобия с кремнием стехиометрического состава с добавлением порошка металлического связующего (до 25 об.%) в режиме теплового взрыва позволяет получить компактный композиционный материал на основе высокодисперсного силицида ниобия Nb5Si3 с металлическим связующим до 25 об.% содержания последнего в материале.

Изобретение осуществляяют следующим образом.

Пример 1. Высокотемпературный синтез под давлением силицида ниобия Nb5Si3. Порошки ниобия (5 мкм) и кремния (40 мкм) после навески в соотношении 84,6 и 15,4 мас.% смешивают 3 часа в вибросмесителе. Полученную порошковую смесь засыпают в установленную в индуктор высокочастотного генератора стальную пресс-форму с предварительно помещенной в углубление нижнего основания внутреннего пространства пресс-формы таблеткой из порошковой смеси состава (50%Ni+50%Al), установленную на рабочем столе гидравлического пресса. Порошковую смесь подпрессовывают в пресс-форме до пористости 30-40% и нагревают стальную пресс-форму с Nb-Si порошковой прессовкой до самовоспламенения таблетки из (Ni-Al) порошковой смеси. Воспламенение (Ni-Al)-таблетки инициирует высокоскоростное горение (квазиобъемную реакцию синтеза силицида ниобия) в нагретой порошковой прессовке ниобия с кремнием при одновременном включении гидравлического пресса на сжатие прессовки пуансоном пресс-формы для компактирования продукта высокотемпературного синтеза.

При достижении полного компактирования в пресс-форме продукта высокотемпературного синтеза происходит остановка рабочего плунжера гидропресса, снимается нагрузка с пуансона пресс-формы, пресс-форма подвергается разборке, из пресс-формы извлекается синтезированный компакт из силицида ниобия.

Пример 2. Высокотемпературный синтез под давлением композиционного материала Nb5Si3+25 об.% (Ni-Cr).

Порошковую смесь исходных элементов для высокотемпературного синтеза под давлением композиционного материала Nb5Si3+25 об.% (Ni-Cr) готовят путем смешения в вибросмесителе порошков ниобия, кремния и никельхромового сплава 20Ni80Cr при следующем соотношении компонентов в смеси (мас.%): Nb - 59.2, Si - 10.8, 20Ni80Cr -30. Полученную порошковую смесь, как и в предыдущем случае, засыпают в установленную в индуктор высокочастотного генератора стальную пресс-форму, с предварительно помещенной в углубление нижнего основания внутреннего пространства пресс-формы таблеткой из порошковой смеси состава (50%Ni+50%Al), на рабочем столе гидравлического пресса, подпрессовывают порошковую смесь до пористости 30-40% и нагревают стальную пресс-форму с Nb-Si порошковой прессовкой до самовоспламенения таблетки из (Ni-Al) порошковой смеси. Воспламенение (Ni-Al)-таблетки инициирует высокоскоростное горение (квазиобъемную реакцию синтеза силицида ниобия) в нагретой порошковой прессовке при одновременном включении гидравлического пресса и компактировании продукта высокотемпературного синтеза.

При достижении полного компактирования в пресс-форме продукта высокотемпературного синтеза происходит остановка рабочего плунжера гидропресса, снимается нагрузка с пуансона пресс-формы, пресс-форма подвергается разборке, из пресс-формы извлекается синтезированный компакт из композиционного материала Nb5Si3+25 об.% (Ni-Cr).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИЦИДА НИОБИЯ | 2003 |

|

RU2243854C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИОБИЯ, УПРОЧНЕННЫЙ СИЛИЦИДАМИ НИОБИЯ, И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2557117C1 |

| Способ получения интерметаллидных сплавов на основе алюминида титана | 2019 |

|

RU2754424C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NiAl | 2013 |

|

RU2515777C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

Изобретение относится к области порошковой металлургии, в частности к получению композиционных материалов на основе силицида ниобия Nb5Si3 методом высокотемпературного синтеза (CBC) под давлением. Может использоваться для изготовления лопаток газотурбинных двигателей. Порошковую смесь ниобия с кремнием в соотношении 5Nb+3Si ат.% размещают в стальной пресс-форме и получают прессовку пористостью 30-40%. Пресс-форму с прессовкой нагревают токами высокой частоты до самовоспламенения предварительно заложенной в нижней части внутреннего объема пресс-формы таблетки из порошковой смеси состава 50 aт.%Ni+50 ат.%Al с одновременным компактированием продукта синтеза в пресс-форме на гидравлическом прессе. В порошковую смесь может быть добавлено до 25 об.% металлического связующего. Обеспечивается повышение рабочих температур изделий, выполненных из полученного композиционного материала. 2 н. и 6 з.п. ф-лы, 7 ил., 2 пр.

1. Способ получения композиционного материала на основе силицида ниобия Nb5Si3, включающий приготовление порошковой смеси ниобия с кремнием, получение в стальной пресс-форме прессовки из порошковой смеси пористостью 30-40%, нагрев прессовки до инициирования экзотермической реакции самораспространяющегося высокотемпературного синтеза (CBC), отличающийся тем, что исходные порошки ниобия и кремния берут в соотношении 5Nb+3Si ат.%, стальную пресс-форму вместе с порошковой прессовкой нагревают токами высокой частоты до самовоспламенения предварительно заложенной в нижней части внутреннего объема пресс-формы таблетки из порошковой смеси состава 50 ат.%Ni+50 ат.%Al, инициирующего в порошковой прессовке экзотермическую реакцию CBC силицида ниобия Nb5Si3, с одновременным компактированием продукта синтеза в пресс-форме на гидравлическом прессе.

2. Способ по п.1, отличающийся тем, что используют порошки ниобия дисперсностью 3-5 мкм и кремния дисперсностью 20-40 мкм.

3. Способ по п.1, отличающийся тем, что приготовление порошковой смеси ниобия с кремнием осуществляют их смешиванием в вибромельнице в течение 3-5 часов.

4. Способ получения композиционного материала на основе силицида ниобия Nb5Si3, включающий приготовление порошковой смеси ниобия с кремнием, получение в стальной пресс-форме прессовки из порошковой смеси пористостью 30-40%, нагрев прессовки до инициирования экзотермической реакции самораспространяющегося высокотемпературного синтеза (CBC), отличающийся тем, что исходные порошки ниобия и кремния берут в соотношении 5Nb+3Si ат.% с добавкой до 25 об.% металлического связующего, стальную пресс-форму вместе с порошковой прессовкой нагревают токами высокой частоты до самовоспламенения предварительно заложенной в нижней части внутреннего объема пресс-формы таблетки из порошковой смеси состава 50 ат.%Ni+50 ат.%Al, инициирующего в порошковой прессовке экзотермическую реакцию CBC силицида ниобия Nb5Si3 с одновременным компактированием в пресс-форме на гидравлическом прессе.

5. Способ по п.4, отличающийся тем, что используют порошки ниобия дисперсностью 3-5 мкм, кремния дисперсностью 20-40 мкм.

6. Способ по п.4, отличающийся тем, что приготовление порошковой смеси ниобия с кремнием осуществляют их смешиванием в вибромельнице в течение 3-5 часов.

7. Способ по п.4, отличающийся тем, что в качестве металлического связующего используют порошок никельхромового сплава.

8. Способ по п.7, отличающийся тем, что используют порошок никельхромового сплава дисперсностью 20-60 мкм.

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИЦИДА НИОБИЯ | 2003 |

|

RU2243854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ β-FeSi | 1996 |

|

RU2118669C1 |

| Прибор для сигнализации о возникновении пожара | 1927 |

|

SU15572A1 |

| WO 1992022682 A1, 23.12.1992 | |||

| US 5342572 A, 30.08.1994 | |||

Авторы

Даты

2014-04-10—Публикация

2013-01-15—Подача