Ьмонтированным за прошивным станом редукционным станом поперечно-винговой прокатки с тремя грибовидными валками и расположенной за ним нагревательной печью с шагающим подом.

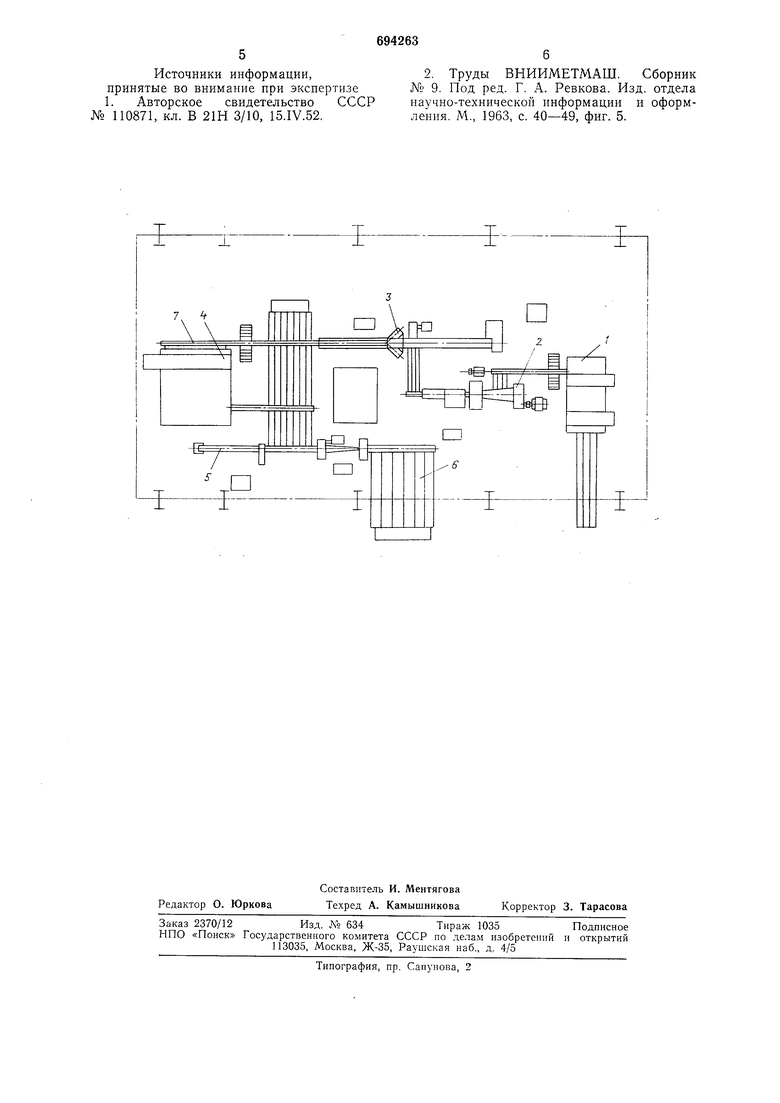

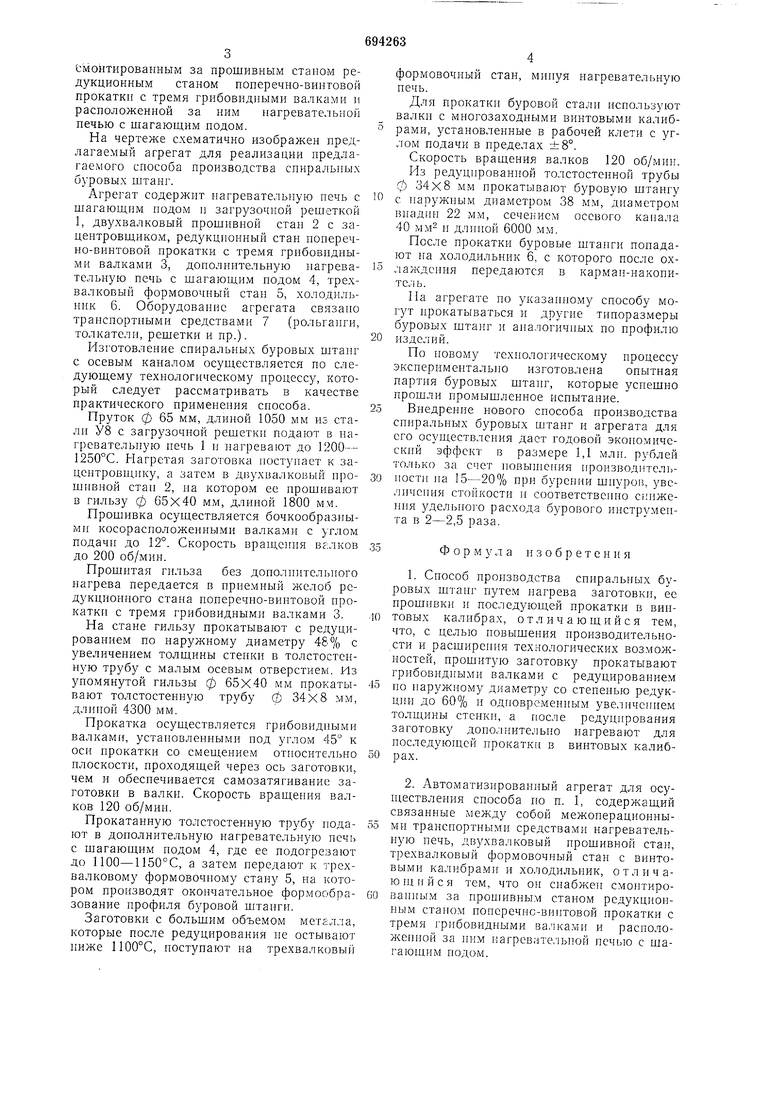

На чертеже схематично изображен предлагаемый агрегат для реализации предлагаемого способа производства спиральных буровых штанг.

Агрегат содержит нагревательную печь с шагающим подом и загрузочной решеткой 1, двухвалковый црощивпой стан 2 с зацентровщиком, редукцпонный стаи поперечно-винтовой прокатки с тремя грибовидными валками 3, дополнительную нагревательную печь с щагающим подом 4, трехвалковый формовочный стан 5, холодильник 6. Оборудование агрегата связано транспортными средствами 7 (рольга)1ги, толкатели, решетки и пр.).

Изготовлепие спиральных буровых штанг с осевым каналом осуществляется по следующему технологическому процессу, который следует рассматривать в качестве практического примеиения сиособа.

Пруток ф 65 мм, длиной 1050 мм из стали У8 с загрузочной решетки подают в нагревательную печь 1 н нагревают до 1200- 1250°С. Нагретая заготовка поступает к зацентровп 1,нку, а затем в двухвалковый прошпвной стан 2, на котором ее прошивают в гильзу 0 65x40 мм, длиной 1800 мм.

Прошивка осуществляется бочкообразиымп косорасположенными валками с углом подачи до 12°. Скорость вращения вг:лков до 200 об/мин.

Прошитая гильза без дополнительного нагрева передается в приемный желоб редукционного стана ноперечно-виитовой прокатки с тремя грибовиднымн валками 3.

На стане гильзу прокатывают с редуцированием по наружному диаметру 48% с увеличением толщины стенки в толстостенную трубу с малым осевым отверстием. Из упомянутой гильзы 0 65X40 мм прокатывают толстостеппую трубу 0 34X8 мм, длиной 4300 мм.

Прокатка осуществляется грибовиднымн валками, установленными под углом 45 к оси ирокатки со смещением относительно плоскости, нроходящей через ось заготовки, чем и обесиечивается самозатягивание заготовки в валки. Скорость вращения валков 120 об/мин.

Прокатанную толстостенную трубу подают в дополнительную нагревательную печь с щагающим подом 4, где ее подогревают до 1100-1150°С, а затем передают к трехвалковому формовочному стану 5, на котором производят окончательное формообразование профиля буровой штанги.

Заготовки с большим объемом металла, которые после редуцирования не остывают ниже 1100°С, поступают на трехвалковый

формовочный стан, минуя нагревательную печь.

Для прокатки буровой стали используют валки с многозаходными винтовыми калибрами, установленные в рабочей клети с углом подачи в пределах ±8°. Скорость вращения валков 120 об/мни. Из редуцированной толстостенной трубы 0 34x8 мм прокатывают буровую штангу

с наружным диаметром 38 мм, днаметром виадин 22 мм, сечением осевого канала 40 мм и длиной 6000 мм.

После прокатки буровые штанги попадают на холодильник 6, с которого после охлаждения передаются в карман-накопитель.

На агрегате но указанному способу могут прокатываться и другие типоразмеры бзфовых штанг и аиалогичных по профилю

изделий.

По повому технологическому процессу эксперименталыю изготовлена опытная партия бзфовых штанг, которые успешно прошли промыщленное испытание.

Внедрение нового способа производства спиральных буровых штанг и агрегата для его осуществления дает годовой экономический эффект в размере 1,1 млн. рублей тол)КО за счет иовьпиения производмтел1 ностн на 15-20% при бурении шиуров, увеличения стойкости и соответственно снижения удельного расхода бурового инструмента в 2-2,5 раза.

Формула изобретения

1.Способ пропзводства спиральных буровых штанг путем нагрева заготовки, ее прошивки н последующей прокатки в виитовых калибрах, отличающийся тем, что, с целью повышеиия ироизводительности и расширения технологических возможностей, прошитую заготовку прокатывают грибовидными валками с редуцироваиием

по наружному диаметру со степенью редукции до 60% н одновременным увеличе гием толщины стенки, а после редуцирования заготовку доиолнительно нагревают для носледующей прокатки в винтовых калибpax.

2.Автоматизированный агрегат для осуН1,ествления способа по п. 1, содержащий связанные между собой межоперационными транспортными средствами нагревательную печь, двухвалковый прошивной стан, трехвалковый формовочный стан с винтовыми калибрами и холодильиик, отличаю HI и и с я тем, что он снабжен смонтированным за пронигвным станом редукционным станом ионеречнс-винтовой ирокатки с тремя грибовидными ва/1ками и расноложенной за ним нагревательной печью с шагающим подом.

Источники информации, нринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 110871, кл. В 21Н 3/10, 15.IV.52.

2. Труды ВНИИМЕТМАШ. Сборник

М 9. Под ред. Г. А. Ревкова. Изд. отдела научно-технической информации и оформления. М., 1963, с. 40-49, фиг. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2010 |

|

RU2438810C2 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

-±

Авторы

Даты

1979-10-30—Публикация

1977-06-01—Подача