сварочного инструмента Я, состоящего из нескольких колебательных звеньев, каждое IK3 которых также содержит волноводы ,9 и гтерелдычки 10, связей // между колебательными звеньями.

Устройство )аботает следуюБД,1м образом.

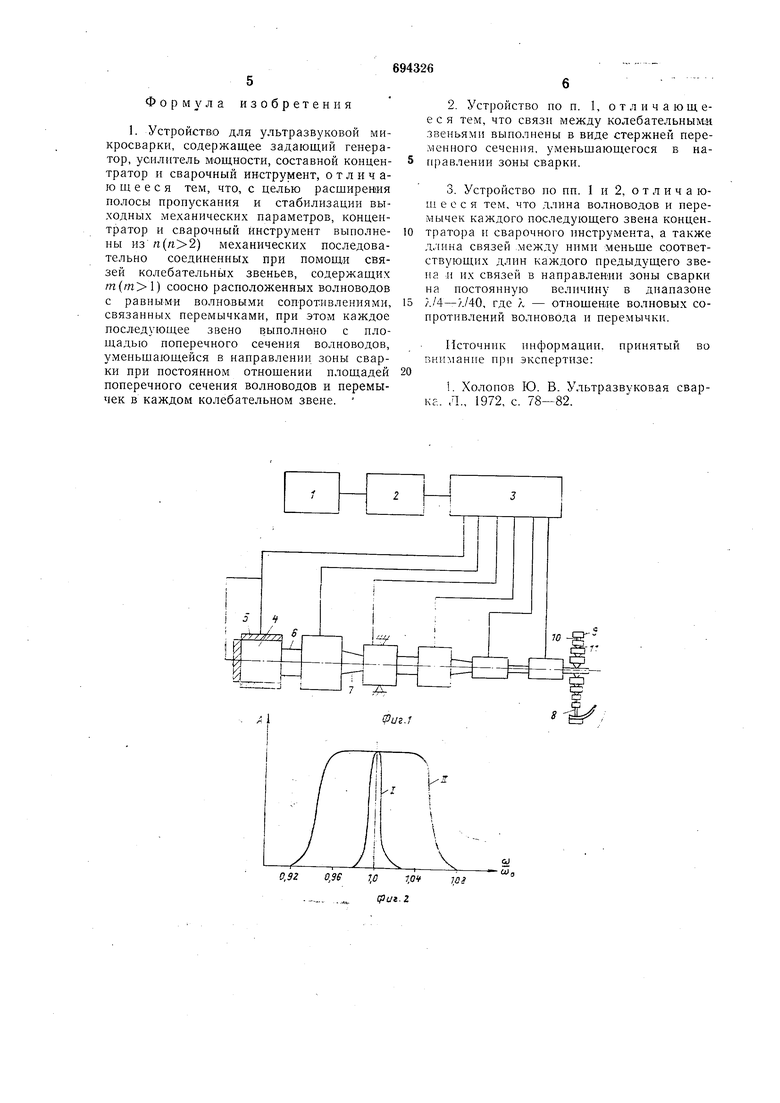

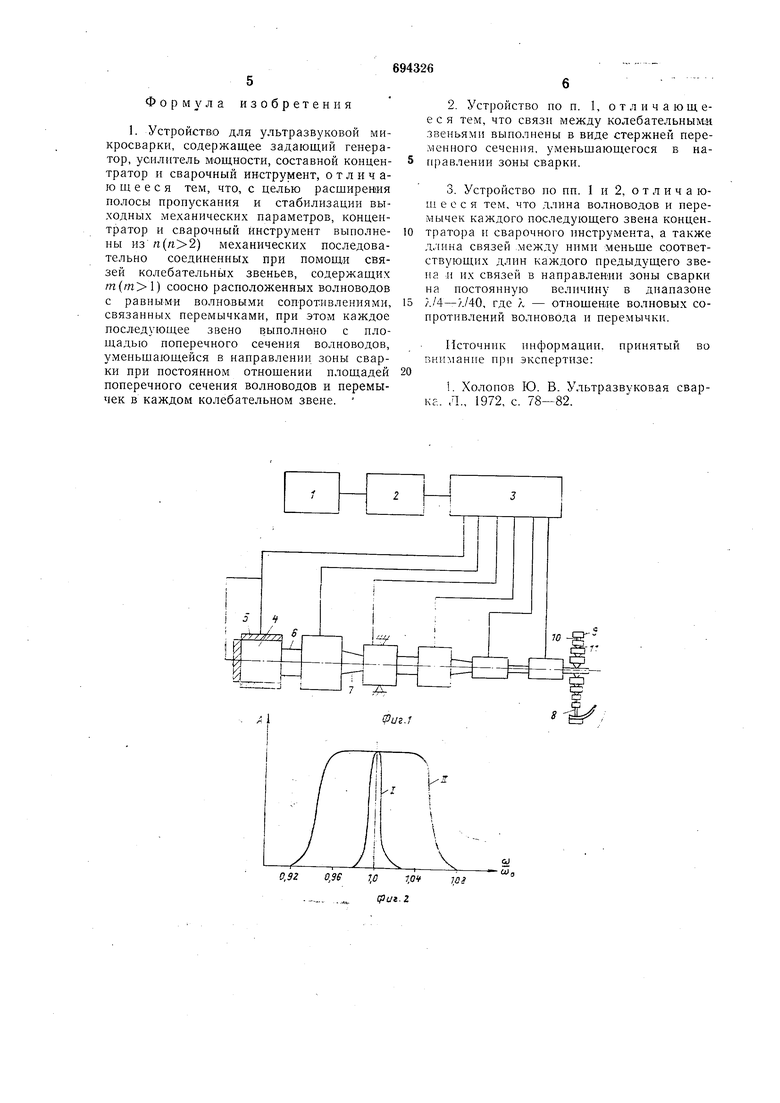

Выходное напряжение задающего генератора / через усилитель мощности 2 подается на линейку фазовращателей 3, с выхода которой многофазным напряжением возбуждаются пьезокерамическне преобразоватсл и и последние передают механические колебания концентратору со сварочным ип.струментом 8 для введения :iix в зону сварки. Концентратор и сварочный инструмент 8 представляют собой неоднородную линию, составленную из отрезков с различными волновыми сопротивлениями. Сопротивления волноводов 4 равны между собой, а волновые сопротивления.перемычек 6 меньше.

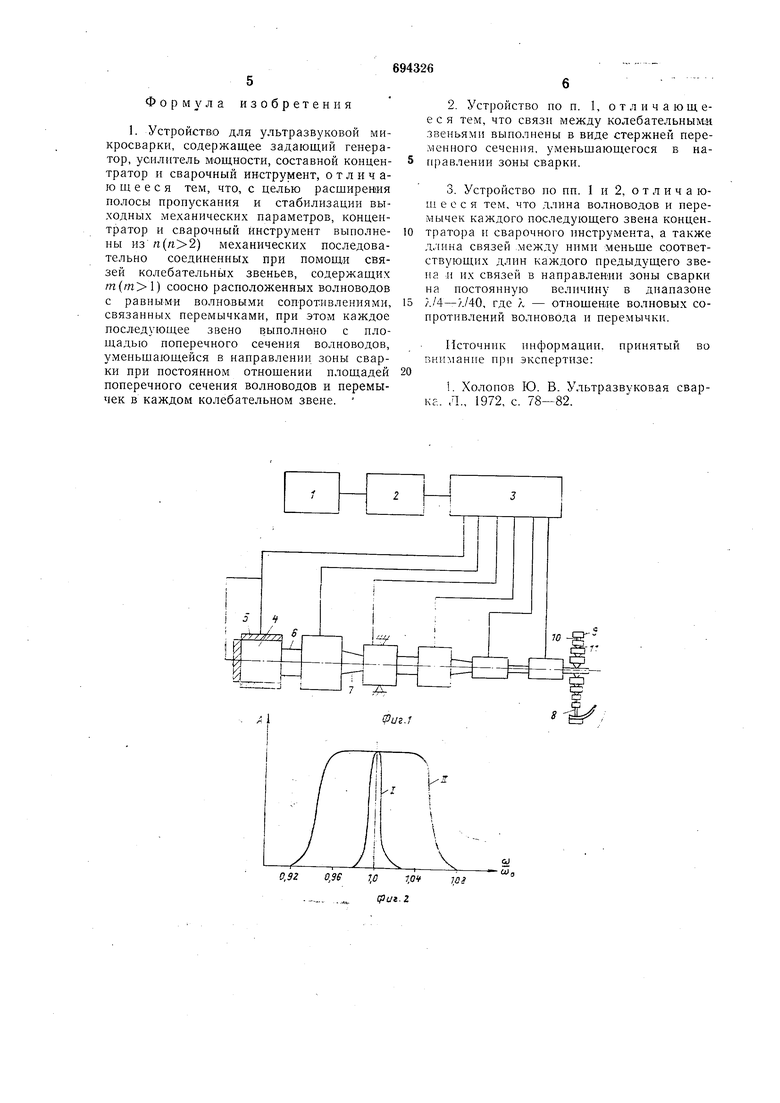

Ширина полосы пропускания определяется величиной а, равной отношению волновых сопротивлений волноводов 4 и пере йычки 6, и длиной волноводов 4. и перемычки 6. Целесообразно длину волноводов 4 выбирать кратной /J2, а длину перемычек кратной Я/4. Значение этих параметров обусловлено оптимальным выбором полосы пропускания в частотно.м диапазоне « амплитудой механических колебаний. Практически при ультразвуковой микросварке изменение резонансной частоты при наиболее Неблагоприятном режиме работы составляет величину порядка 0,5-2,5%, поэтому ширина полосы частот должна быть не менее 4-5% от основной резонансной частоты.

Для широко распространенных микросварочных установок с использованием конических или эйспоненциальиых концентраторов ширина полосы чаетот на уровне амплитуды 0,7 лежит в пределах 1,0-0,7%, при этом максимум амплитуды наблюдается только на одной резонансной частоте. Применение колебательного звена волноводов 4 длиной У2 и перемычек 6 длиной ./4 расширяет полосу пропускания при а 10 до 6-8%, при этом максимальная амплитуда механических колебаний остается постоянной в полосе частот 4-6%. Если л уменьшается с 10 дю 5, то полоса пронускания увеличивается до 9-12%, а при л 30 полоса частот сужается до 2-4%.

Сварочный инструмент выполнен из отдельных колебательных звеньев, при этом для повышения амплитуды и улучшения равномерности выходных механических параметров в полосе пропускания волноводы 9 выбраны длиной л/4, а перемычки W - длиной А,/8, что при а 3 позволяет получить полосу пропускания 10-15%. Такая конструкция инструмента 8 позволяет сделать нагрузку на концентратор в его

полосе пропускания близкой к активной, а значит, исключить ухудшение неравномерности амплитудно-чаетотной характеристики всего ультр азвукового устройства и знач,ительно повысить стабильность вводимых в зону сварки механических колебаний. Для большего расширения полосы пропускан1ия длина волноводов 9 и перемычек 10 в каждем поел еду ющем колебательном звене, а также длина связей // между ними уменьшается в направлении зоны сварки на постоянную величину геометрических размеров в диапазоне 1/4-Х/40.

Для повышения равномерности амплитудно-частотной характеристики и увеличения крутизны ее скатов число колебате.льиых звеньев выбирается в пределах 2-5.

Для увеличения амплитуды .механических колебаний каждое прследующее колебательное звено концентратора и инструмента 8 выполнено с площадью поперечного сечения волноводов уменьшающимся в направлении зоны сварки, при этом отношение понеречного сечения волновода к

поиеречному сечению перемычки в каждом колебательном звене должно оетаваться неизменным.

Для улучшения равномерности амплитудно-частотной характер.истики входные и

выходные характеристические сопротивления отдельных звеньев согла.сованы с помощью связей 7 и //, выполненных в виде стержней переменного сечения.

Линейка фазовращателя позволяет возбуждать многофазным выходным нанряжением синхронные механические колебания в концентраторе и инструменте. Для каждого последующего волновода, начиная со второго, фазовый сдвиг нанряжепия имеет постоянное значение и определяется длиной перемычек и связей, а также скоростью распределения звука в металле концентратора.

Использование иьезоактивного стержня

на сварочном инструменте позволяет вводить в зону сварки нормальные механические колебания, дополнительно активирующие процесс микросварки.

На фиг. 2 представлены амплитудночастотная характеристика I известного ступенчатого концентратора и амнлитудночастотная характеристика И описываемого устройства для ультразвуковой м.икросварки.

Применение онисываемого устройства для ультразвуковой микросварки позволяет избежать частотной расстройки колебательной системы под воздействием изменения величины и характера акустической нагрузки, что создает возможность значительного повыщения качества сварных соединений и улучшения электрических и механических параметров полупроводниковых приборов и интегральных схем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой микросварки | 1977 |

|

SU725846A1 |

| Устройство для ультразвуковой микросварки | 1980 |

|

SU925589A1 |

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| Устройство для волочения микропроволоки с наложением ультразвуковых колебаний | 1982 |

|

SU1065058A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

| Способ ультразвуковой сварки | 1979 |

|

SU872122A1 |

| Мозаичный ультразвуковой преобразователь | 1976 |

|

SU620283A1 |

| Способ возбуждения ультразвуковой колебательной системы | 1977 |

|

SU763004A1 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| АКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2230615C1 |

Авторы

Даты

1979-10-30—Публикация

1977-03-04—Подача