(5) УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| Ультразвуковой генератор | 1985 |

|

SU1232436A2 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU725846A1 |

| Устройство для ультра- и гиперзвуковой микросварки и пайки | 1977 |

|

SU737165A1 |

| Способ возбуждения ультразвуковой колебательной системы | 1977 |

|

SU763004A1 |

| Устройство для ультразвуковой обработки материалов | 1985 |

|

SU1276369A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU694326A1 |

| Ультразвуковое устройство для обработки материалов | 1981 |

|

SU971507A1 |

| Устройство для ультразвуковой микросварки | 1977 |

|

SU733924A1 |

I

Изобретение относится к ультразвуковой технике и может быть использовано в различном технологическом оборудовании при обработке материалов с наложением ультразвуковых колебаний, в частности для ультразвуковой сварки интегральных схем.

Известны устройства для- ультразвуковой микросварки, в которых с целью повышения стабильности излучаемой акустической мощности расширяют полосу пропускания водноводно-излучаемой системы за счет последовательно соединенных колебательных звеньев ГО f2.Каждое звено состоит из двух резонвтооов, соединенных связками. Такое построение волноводно-излучающей системы позволяет расширить поло су пропускания до 6-10% от резбнаксной частоты.

Недостатком известных устройств является низкий КПД, особенно на высших гармониках, обусловленный большими потерями механической энергии в

звеньях резонаторов, существенно отличающихся друг от друга по диаметру.

Кроме того, в устройстве невозможно простыми методами регулировать Неравномерность амплитуды механических колебаний в полосе пропускания.

Наиболее близким техническим решением к изобретению является устройство, содержащее блок управления, задающий генератор, ультразвуковую

10 колебательную систему с элементами ее возбуждения, включающую последовательно соединенные формирователь ширины спектра, управляющий аттенюатор, усилитель мощности и по крайней мере

IS два резонансно-колебательных звена, соединенных между собой последовательно з.

Недостатком известного устройства является невозможность раздельного

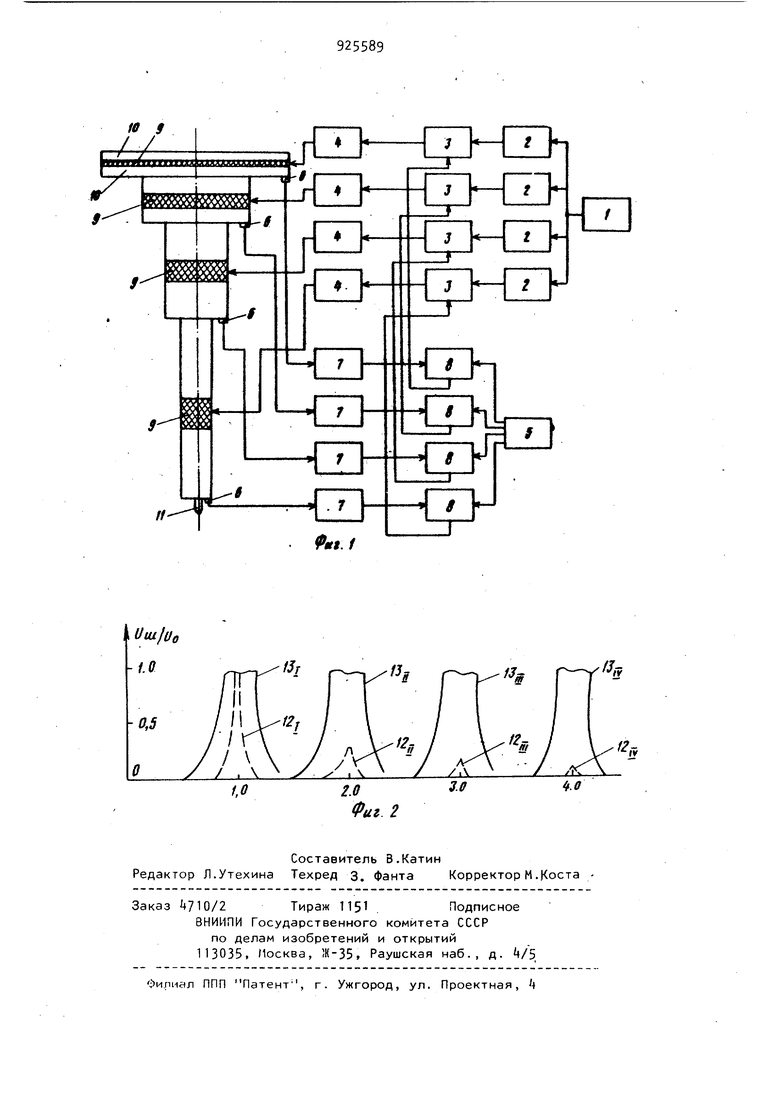

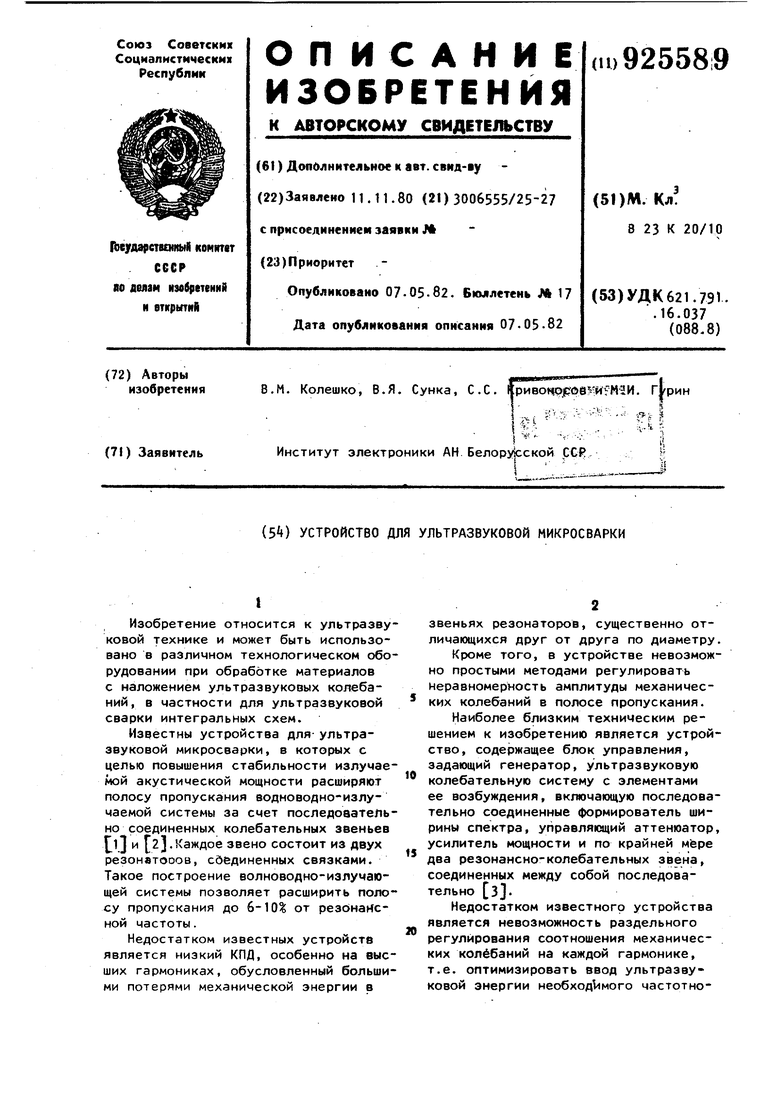

я регулирования соотношения механических колебаний на каждой гармонике, т.е. оптимизировать ввод ультразвуковой энергии нeoбxoдVlмoгo частотноГО диапазона в иглнологическую среду что снижает KaMectBp сварки. Целью изобретения является повыше ние качества ультраавуковой сварки. Поставленная цель достигается тем что в устройство, содержащее блок управления, задающий генератор,ультразвуковую колебательную систему с элементами ее возбуждения, включающу последовательно соединенные формирователь ширины спектра, управляемый аттенюатор, усилитель мощности и по крайней мере два резонансно-колебательных звена, соединенных между собой последовательно, введены цепи обоатной связи, каждая из КОТОРЫХ со тоит из, датчика механических колебаний, полосового резонансн(5Со усилите ля и схемы сравнения, а также дополнительные ультразвуковые колебательные системы, число которых равно чис лу резонансно-колебательных звеньев. Выход каждого усилителя мощности ультразвуковой колебательной системы соединен с соответствующим резонансно-колебательным звеном, на каждом из которых установлен датчик механических колебаний, соединенный через соответствующие полосовой резонансный усилитель и схему сравнения со входом соответствующего управляемого аттенюатора. Другие входы схем сравнения подключены к блоку управления. Каждое последующее резонансно-колеба тельное звено со стороны инструмента имеет длину, в два раза меньшую, и волновой импеданс, в 1.,8-2,2 раза больший, чем предыдущее звено. На фиг. 1 представлено многорезонансное ультразвуковое устройство; н фиг. 2 - амплитудно-частотные харак теристики механических колебаний. Устройство содержит задающий гене ратор 1, на выходе которого включены параллельно несколько последовательных цепочек, каждая из которых состо ит из формирователя ширины спектра частот 2, управляемого аттенюатора 3 и усилителя мощности Ц, блок управле ния 5 цепи обратной связи, каждая из Которых состоит,из последовательно включенных датчика механических колебаний 6, резонансного полосового усилителя 7 и схемы сравнения 8, выход которой соединен с управляющим входом соответствующего аттенюатора 3Многорезонансная ультразвуковая колебательная система состоит из нескольких резонансно-колебательных звеньев, каждое из которых включает ультразвуковой элементарный преобразователь Э частотно-понижающие накладки 10 и технологический инструмент 11 . Устройство может возбуждаться электрическим напряжением; как синусоидальным, импульсным моночастотным напряжением, так и электрическим напряжением широкого спектра частот (например, шумовым), охватывающим полосу пропускания ультразвуковой колебательной системы в пределах всех гармоник, возбуждаемых каждым звеном. Если задающий генератор вырабатывает моночастотное электрическое напряжение, то формирователи 2 представляют собой делители частоты с увеличивающимся в два раза коэффициентом деления. Если же задающий генератор выполнен в виде шумового генератора напряжения с равномерной спектральной плотностью энергии, то формирователи ширины 2 представляют собой полосовые фильтры. Устройство при возбуждении колебательной системы шумовым напряжением работает следутацим образом. Напряжение генератора 1 поступает на входы формирователей 2, представляющих собой полосовые фильтры. Центральные частоты полос пропускания фильтров соответствуют резонансным частотам каждого резонансно-колебательного звена. Ширина полосы пропускания каждого фильтра лежит в пределах 10-15 от центральной частоты и полностью перекрывает диапазон возможного изменения резонансной частоты звена при изменении условий эксплуатации. С выходов формирователей 2 электрическое напряжение через аттенюатор 3 поступает на усилители мощности 4, а затем подается на соответствующие преобразователи 9 резонансно-колебательных звеньев многорезонансной ультразвуковой колебательной системы. Для обеспечения нулевого сдвига фаз между напряжениями, подаваемыми на отдельные звенья, все формирователи 2 синхронно запитываются от генератора 1. На рабочем конце колебательной системы образуются интенсивные стоячие волны кратных частот. Это обусловлено тем, что геометрические размеры каждого последующего звена в сторону излучения акустической энергии в два раза боль ше геометрических размеров предыду-. щих звеньев, т.е. резонансная частота каждого предыдущего элементарного звена равна второй гармонике последующего. Таким образом, для резонансной частоты каждого элементарного звена система в целом представляе собой неоднородную механическую длин ную линию, в которой укладывается це лое число полуволн. Для управления режимом работы схемы питания колебательной системы служит блок управления 5 в котором закладывается программа изменения электрических напря жений, возбуждающих преобразователи 9 отдельных звеньев. Для сохранения выбранного соотношения этих напряжений в реальных условиях эксплуатации устройства служат цепи обратной, связи, каждая из которых включает в себя датчик механических колебаний 6 полосовой резонансный усилитель 7 и схему сравнения 8. Для выделения мех нических колебаний с частотой, соответствующей резонансной частоте дан-, ного звена, служат полосовые резонансные усилители. Таким образом, имеется возможность селективно регу-лировать амплитуду механических колебаний всех гармоник. Если заданное значение амплитуды механических коле баний не выдерживается, то электрическим напряжением с выхода схемы сравнения 8 изменяется коэффициент деления аттенюатора 3. что позволяет восстановить исходную величину ампли туды механических колебаний соответствующим изменением электрического напряжения, возбуждающего преобразователи . На фиг. 2 представлены графиками 12;-12|V частотные зависимости ампли туды механических колебаний сущестIвующих моночастотных колебательных систем. Очевидно, что с ростом номера гармоники в значительной степени падает амплитуда механических колеба Данное устройство позволяет не только выравнивать амплитуду мехэни ческих колебаний на каждой гармонике (зависимость 13(-13|v фиг.2), но и изменять форму общей амплитудно-частотной характеристики в зависимости от требуемых конкретных условий оптимального протекания физико-химических процессов ультразвуковой обра ботки материалов. Это достигается за счет конструктивного исполнения колебательной системы в целом (т.е. оптимальным фазовым соотношением механических колебаний кратных частот, а также увеличивающейся пропорционально частоте амплитуде механических колебаний), а за счет раздельного автоматически поддерживающего заданный уровень механических колебаний электрического возбуждения каждого звена преобразователя. В области каждой гармоники происходит расширение полосы пропускания за счет того, что колебательная система конструктивно представляет . собой систему механически связанных контуров. В каждое широкополосное звено входят три резрнансно-колебательных элементарных звена, соединенных механически последовательно.При этом в широкополосном звене крайние элементы являются резонаторами, а средние - перемычками. Каждая последующая, перемычка в предыдущем звене выполняет роль резонатора. Можно показать, что для рассматриваемых образцов при неизменной ширине полосы пропускания произведение длины резонатора на отношение волновых импедансов резонатора и перемычки - величина постоянная. Поэтому уменьшение длины резонатора каждого последующего звена для сохранения заданной ширины полосы пропускания требует соответствующего увеличения раза волнового импеданса резонансно-колебательного звена. Изготовлен макет многорезонансного ультразвукового устройства. Колебательная система состояла из четырех звеньев на частоты соответственно ijO, 80; 160 и 320 кГц. Электронная часть позволяла выравнивать амплитуды механических колебаний на каждой гармонике до уровня амплитуды механических колебаний на первой гармонике. При этом электрические напряжения, возбуждающие преобразователи,с повышением номера гармоник целесообразно распределить следующим образом 0,5 В; 2,1 В; В, в и 23 В. Амплитуда механических колебаний на каждой гармонике равна 1,15 мкм. Изготовленный макет многорезонансного ультразвукового устройства использовался для микросварки интегральных -схем. При этом для получения максимальной прочности соединений в начале процесса сварки амплитуды ме7ханических колебаний на гармониках были равны соответственно 1,95 мкм, 1,6 мкм, 1,0 мкм и 1 мкм. Во второй половине времени сварочного процесса амплитуды механических колебаний на гармониках были следующими: 0,3 мкм, 0,6 мкм, 1,0 мкм и 1 мкм. В этих условиях при сварке изделий из алюминия прочность соединений возросла на , а коэффициент вариации составил 2-5%. Таким образом, предложенное устройство позволяет существенно повысить качество ультразвуковой обработ ки материалов и значительно расширит возможности исследования физико-химичecк tx процессов, происходящих при ультразвуковой обработке. Формула изобретения 1. Устройство для ультразвуковой микросварки, содержащее блок управления, задающий генератор, ультразвуковую колебательную систему с эле ментами ее возбуждения, включающую последовательно соединенные формирователь ширины спектра, управляемый аттенюатор, усилитель мощности и по крайней мере два резонансно-коле бательных звена, соединенных между собой последовательно, отличаю щееся тем, что, с целью повыше ния качества ультразвуковой сварки, в устройство введены цепи обратной 9 связи, каждая из которых состоит из датчика механических колебаний, полосового резонансного усилителя и схемы сравнения, а также дополнительные ультразвуковые колебательные системы, число которых равно числу резонансно-колебательных звеньев,при этом выход каждого усилителя мощности ультразвуковой колебательной системы соединен с соответствующим резонансно-колебательным звеном, на каждом из которых установлен датчик механических колебаний, соединенный через соответствующие полосовой резонансный усилитель и схему сравнения с входом соответствующего управляемого аттенюатора, а другие входы схем сравнения подключены к блоку управления. 2. Устройство по п. I, о т л и чающееся тем, что каждое последующее резонансно-колебательное звено со стороны инструмента имеет длину, в два раза меньшую, и волновой импеданс в 1,8-2,2 раза больший, чем предыдущее звено. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W , кл. В 23 К 19/0, 197.72.Авторское свидетельство СССР № 721285, кл. В 23 К 19/0, 1978. 3.Колешко В.М. Ультразвуковая микросварка. Минск, Наука и техника, 1977, с. , 166, 308 (прототип) .

Авторы

Даты

1982-05-07—Публикация

1980-11-11—Подача