(54) СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для ультразвуковой сварки | 1979 |

|

SU829372A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU948581A1 |

| Инструмент для ультразвуковой сварки | 1980 |

|

SU903029A1 |

| Способ возбуждения изгибных колебаний в инструменте | 1973 |

|

SU460897A1 |

| Устройство для ультразвуковой свар-Ки | 1979 |

|

SU812474A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2447162C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| Устройство для ультразвуковой свар-Ки | 1979 |

|

SU814625A1 |

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

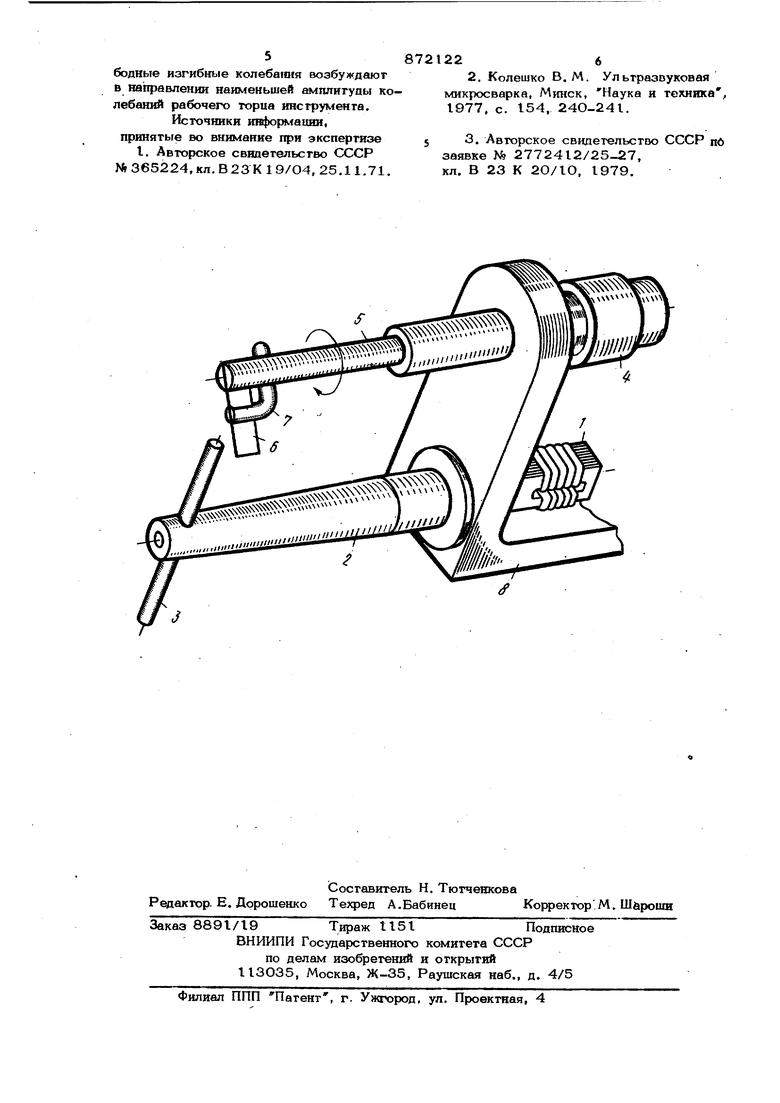

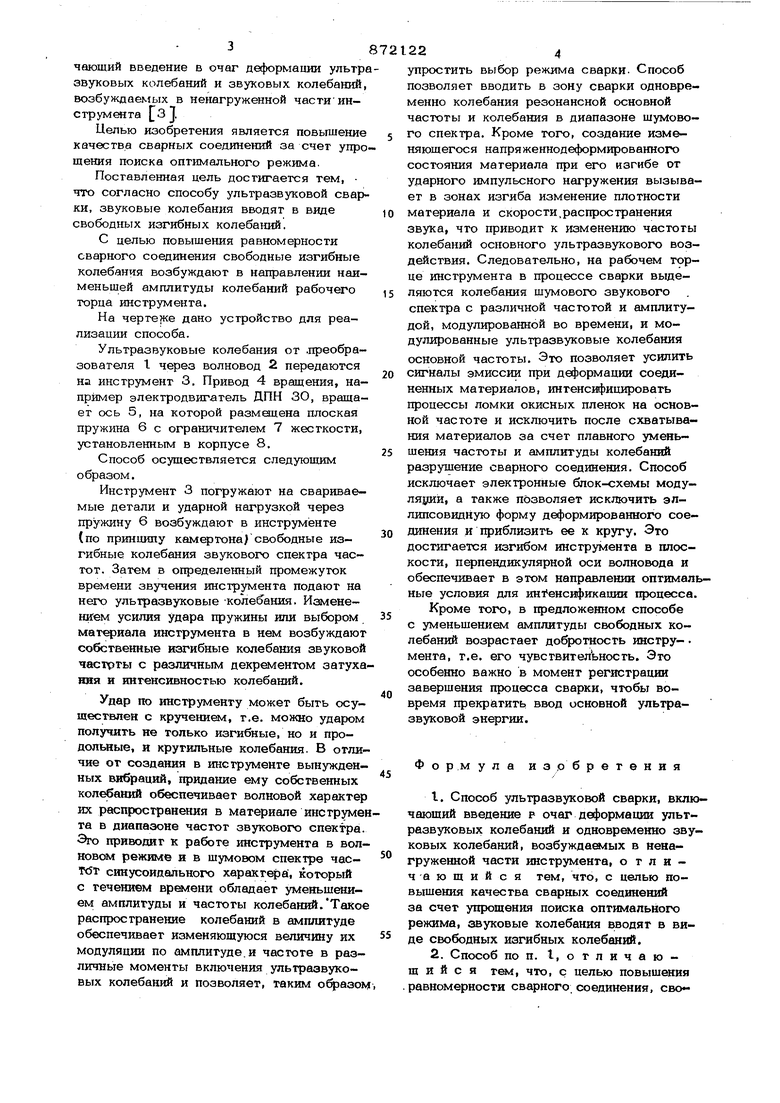

Изобретение относится к о аботке металлов давлением и может быть испол зовшю при пайке и сварке, например, по лупроводниковых приборов и интегральны схем. Известен способ ультразвуковой сварки с введением в очаг деформации менной амплитуды колебаний с нарастанием ее до максимального значения и автоматическим поддержанием частоты и последующим спадом fiTJ Однако он не обеспечивает достаточной стабильности качества соединений из-за отсутствия широко диапазонного введения чистоты колебаний в зону свар ки и возможности модуляции частоты не посредственно инструментом для расшнрения технологических возможностей по выбору оптимального режима сварки., Известен также способ ультразвуково сварки, включающий введение через нвструмент в очаг деформации колебаний с модуляцией частоты t. Известный способ обеспечивает повышение качества сварных соединений, но обладает ограниченной возможностью изменения диапазона частот модуляции, подаваемых на сварочный инструмент о Т блокСХ04Ы модуляции генератора. Изменение частоты колебаний, проходящих волновод и концентратор, искажает собственные резонансные колебания в ь атериале механической части системы и приводит к снижению интенсивности распространяющихся колебаний. Вынужденное изменение частоты колебаний в материале резонансной длины не обеспечивается изменяемой длиной во новодных элементов. Помимо этих недостатков модуляция частоты генератором приводит к изменению частоты колебаний и амплитудно-частотной характеристики инструмента только в направnefosK оси волновода и не исключает элЛШ1СОВИДНОЙ формы соединения. Наиболее близким по технической сущности и достигаемому результату является способ ультразвуковой сварки, вклю3чающий введение в очаг деформации ультр эвуховых колебаний и звуковых колебаний, возбуждаемых в ненагруженной частиинструглепта 3 J, Целью изобретения является повышение качества сварных соединений за счет упро щения поиска оптимального режима. Поставленная цель достигается тем, что согласно способу ультразвуковой сварки, звуковые колебания вводят в виде свободных изгибных колебашй. С целью повышения равномерности сварного соединения свободные изгибные колебания возбуждают в направлении наименьшей амплитуды колебаний рабочего торца инструмента. На чертеже дано устройство для реализации способа. Ультразвуковые колебания от .преобразователя 1 через волновод 2 передаются на инструмент 3. Привод 4 вращения, на- npiiMep электродвигатель ДПН ЗО, вращает ось 5, на которой размещена плоская пружина 6 с ограничителем 7 жесткости, установленным в корпусе 8. Способ осуществляется следующим образом. Инструмент 3 погружают на свариваемые детали и ударной нагрузкой через пружину 6 возбуждают в инструменте (по принципу кем ер тона)свободные изгибные колебания звукового спектра частот. Затем в определенный промежуток времени звучения инструмента подают на него ультразвуковые Колебания. Изменением усилия Удара пружины или выбором материала инструмента в нем возбуждают собственные изгибные колебания звуковой частрты с различным декрементом затуха ния и интенсивностью колебаний. Удар по инструменту может быть осуществлен с кручением, т.е. можно ударом получить не только изгибные, но и продольные, и крутильные колебания. В оттшчие от создания в инструменте вынужденных вибраций, придание ему собственных колебаний обеспечивает волновой характ их распространения в материале инструме та в диапазоне частот звукового спектра. Это приводит к работе инструмента в волновом режиме и в шумовом спектре часТбт синусоидального характера, который с течением вралени обладает уменьшением амплитуды и частоты колебашй.Такое распространение колебаний в амплитуде обеспечивает изменяющуюся величину их модуляции по амплитуде.и частоте в различные моменты включения ультразвуковых колебаний и позволяет, таким офазоад 224 упростить выбор режима сварки. Способ позволяет вводить в зону сварки одновременно колебания резонансной основной частоты и колебания в диапазоне шумового спектра. Кроме того, создание изменяющегося напряженнодеформированного состояния материала при его изгибе от ударного импульсного нагружения вызывает в зонах изгиба изменение плотности материала и скорости,распространения звука, что приводит к изменению частоты колебаний основного ультразвукового воздействия. Следовательно, на рабочем торце инструмента в процессе сварки выделяются колебания шумового звукового спектра с различной частотой и амплитудой, модулированной во времени, и модулированные ультразвуковые колебания основной частоты. Это позволяет усилить сигналы эмиссии при деформации соединенных материалов, интенсифицировать процессы ломки окисных пленок на основной частоте и исключить после схватывания материалов за счет плавного уменьшения частоты и амплитуды колебаний разрушение сварного соединения. Способ исключает электронные блок-схемы моду- ляуий, а также позволяет исключить эллипсовидную форму деформированного соединения и приблизить ее к кругу. Это достигается изгибом инструмента в плоскости, перпендикулярной оси волновода и обеспечивает в этом направлении оптимальные условия для интенсификации процесса. Кроме того, в гфедложенном способе с уменьшением амплитуды свободных колебаний возрастает добротность инстру-. мента, т.е. его чувствительность. Это особенно важно в момент регистрации завершения процесса сварки, чтобы вовремя прекратить ввод основной ультразвуковой энергии. Формула изобретения 1.Способ ультразвуковой сварки, включающий введение р очаг деформации ультразвуковых колебаний и одновременно звуковых колебаний, возбуждаемых в ненагруженной части инструмента, отличающийся тем, что, с целью повышения качества сварных соединений за счет упрощения поиска оптимального режима, звуковые колебания В|водят в виде свободных нагибных колебаний. 2.Способ по п. I, отличающий с я тем, что, с целью повышения . равномерности сварного соединения, сво

бодные изгибиые колебвга{я возбуждают в направлении наименьшей амплитуды колебаний рабочего ториа инсгрумента.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР J 365224, кл, В 23 К 19/04,25 Л 1.71.

,,

8721226

заявке № 2772412/25-27, кл. В 23 К 20/10, 1979.

Авторы

Даты

1981-10-15—Публикация

1979-08-28—Подача