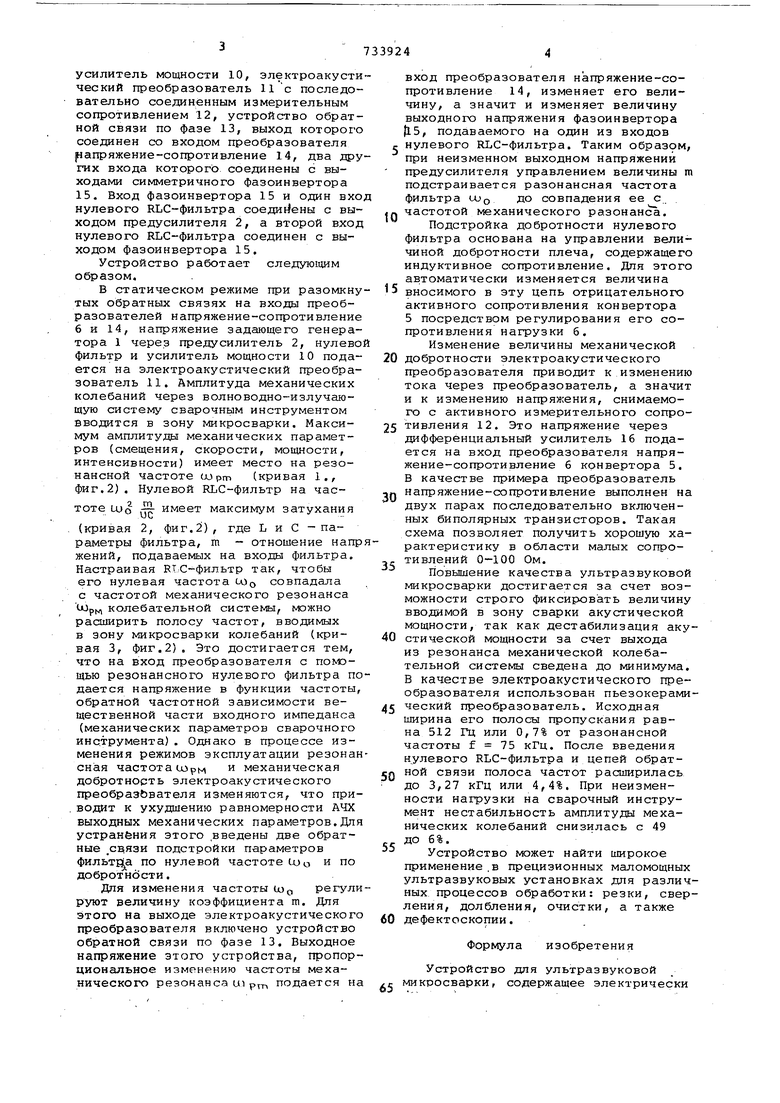

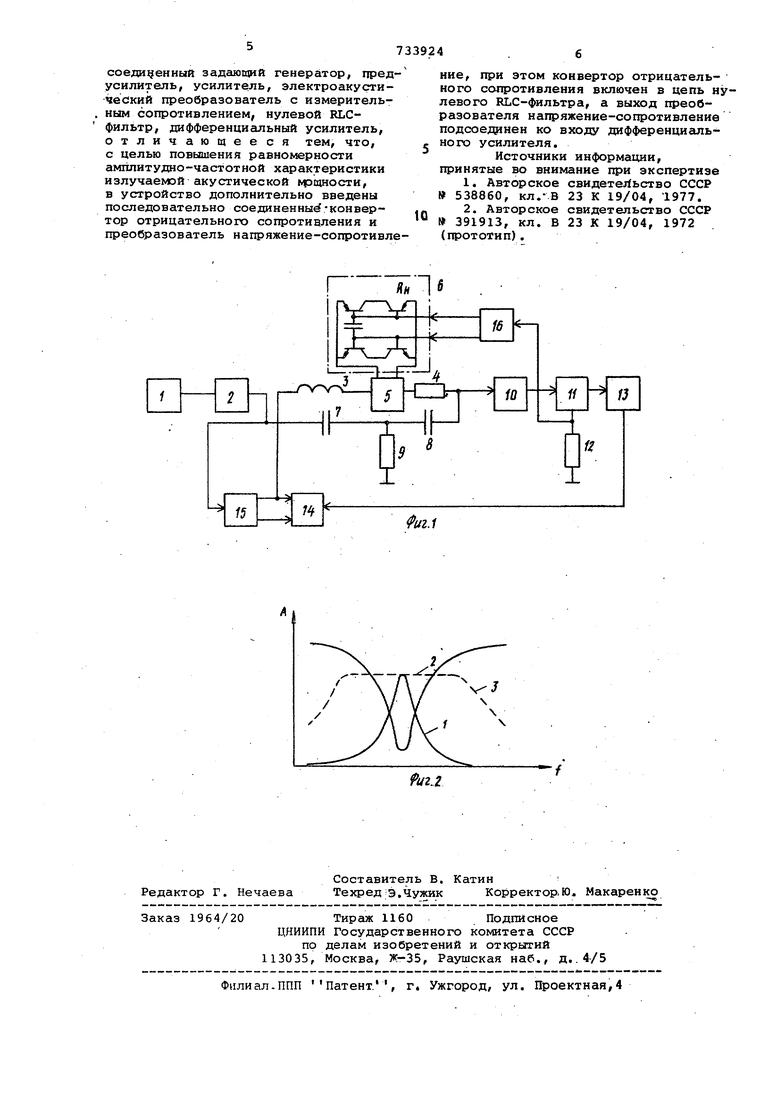

Изобретение относится к ультразвуковой обработке материалов и может найти применение при сборке интегральных схем. Известно устройство для ультразв ковой микросварки, позволяющее прои водить приварку проволоки на кремний 11 . Однако это устройство обладает низкой полосой пропускания действующих механических колебаний в зоне микросварки, что снижает качество сварки. Наи|более близким к предлагаемому по технической сущности является устройство для ультразвуковой микро сварки, содержащее электрически сое диненный задающий генератор, предусилитель, усилитель, электроакусти еркий преобразователь с измерительным сопротивлением, нулевой RLC-фильтр 2. Недостаток этого устройства закл чается в высокой добротности, что приводит к дестабилизации выходных механико-акустических параметров ультразвуковой колебательной систе при выходе ее из механического раз нанса. Цель изобретения - улучшение рав номерности амплитудно-частотной характеристики ,излучаемой акустической мощности. Это достигается тем, что в предлагаемое устройство дополнительно введены последовательно соединенные конвертор отрицательного сопротивления и преобразователь напряжениесопротивление, при этом конвертор отрицательного сопротивления включен в цепь нулевого RLC-фильтра, а выход преобразователя напряжение-сопротивление подсоединен ко входу дифференциального усилителя. На фиг. 1 представлена функциональная схема предлагаемого изобретения; на фиг.-2 - амплитудно-частотная характеристика выходных механических параметров сварочного инструмента. Устройство содержит задающий генератор 1, предусилитель 2, последовательно соединенные индуктивность 3, ак7ивное сопротивление 4 и конвертор отрицательного сопротивления 5, образующие нулевой RbC-фильтр,нагрузкой которого является преобразователь напряжение-сопротивление б, емкости 7 и 8, активное сопротивление 9,

усилитель мощности 10, электроакустический преобразователь 11 с последовательно соединенным измерительным сопротивлением 12, устройство обратной связи по фазе 13, выход которого соединен со входом преобразователя апряжение-сопротивление 14, два других входа которого соединены с выходами симметричного фазоинвертора 15. Вход фазоинвертора 15 и один вхо нулевого RLC-фильтра соеди(ены с выходом предусилителя 2, а второй вход нулевого RLC-фильтра соединен с выходом фазоинвертора 15,

Устройство работает следуюнщм образом,

В статическом режиме при разомкнутых обратных связях на входы преобразователей напряжение-сопротивление 6 и 14, напряжение задающего генератора 1 через предусилитель 2, нулево фильтр и усилитель мощности 10 подается на электроакустический преобразователь 11, Амплитуда механических колебаний через волноводно-излучающую систему сварочным инструментом вводится в зону микросварки. Максимум амплитуды механических параметров (смещения, скорости, мощности, интенсивности) имеет место на резонансной частоте ojpm (кривая 1,, фиг,2), Нулевой RLC-фильтр на частоте Шо ,45- имеет максимум затухания

. Л

(кривая 2, фиг,2), где L и С -параметры фильтра, m - отношение напржений, подаваемых на входы фильтра. Настраивая КТ,:С-фильтр так, чтобы его нулевая частота t-Oo совпадала с частотой механического резонанса U)p колебательной системы, можно расширить полосу частот, вводимых в зону микросварки колебаний (кривая 3, фиг,2), Это достигается тем, что на вход преобразователя с помэщью резонансного нулевого фильтра подается напряжение в функции частоты, обратной частотной зависимости вещественной части входного импеданса (механических параметров сварочного инструмента), Однако в процессе изменения режимов эксплуатации резонансная частота (jOpM и механическая добротность электроакустического преобразователя изменяются, что приводит к ухудшению равномерности АЧХ выходных механических параметров.Для устранения этого .введены две обратные СЕ|ЯЗИ подстройки параметров фильтйа по нулевой частоте ujo и по добротности,

Для изменения частоты из регулируют величину коэффициента т. Для этого на выходе электроакустического преобразователя включено устройство обратной связи по фазе 13, Выходное напряжение этого устройства, пропорциональное изменению частоты механического резонанса ш ргп подается на

вход преобразователя напряжение-сопротивление 14, изменяет его величину, а значит и изменяет величину ВЫХОДНО1Х) напряжения фазоинвертора }15, подаваемого на один из входов нулевого RLC-фильтра, Таким образом, при неизменном выходном напряжении предусилителя управлением величины m подстраивается разонансная частота фильтра tuo до совпадения ее с частотой механического разонансЪ,

Подстройка добротности нулевого фильтра основана на управлении величиной добротности плеча, содержащего индуктивное сопротивление. Для этого автоматически изменяется величина вносимого в эту цепь отрицательного активного сопротивления конвертора 5 посредством регулирования его сопротивления нагрузки б.

Изменение величины механической добротности электроакустического преобразователя приводит к изменению тока через преобразователь, а значит и к изменению напряжения, снимаемого с активного измерительного сопротивления 12, Это напряжение через дифференциальный усилитель 16 подается на вход преобразователя напряжение-сопротивление 6 конвертора 5, В качестве примера преобразователь напряжение-сопротивление выполнен на двух парах последовательно включенных биполярных транзисторов. Такая схема позволяет получить хорошую характеристику в области малых сопротивлений 0-100 Ом,

Повышение качества ультразвуковой микросварки достигается за счет возможности строго фиксирювать величину вводимой в зону сварки акустической мощности, так как дестабилизация акустической мощности за счет выхода из резонанса механической колебательной системы сведена до минимума, В качестве электроакустического преобразователя использован пьезокерамический преобразователь. Исходная ширина его полосы пропускания равна 512 Гц или 0,7% от разонансной частоты f 75 кГц, После введения нулевого RLC-фильтра и цепей обратной связи полоса частот расширилась до 3,27 кГц или 4,4%, При неизменности нагрузки на сварочный инструмент нестабильность амплитуды механических колебаний снизилась с 49 до 6%,

Устройство может найти широкое применение.в прецизионных маломощных ультразвуковых установках для различных процессов обработки: резки, сверления, долбления, очистки, а также дефектоскопии.

Формула изобретения

Устройство для ультразвуковой микросварки, содержащее электрически

соединенный задающий генератор, предусилитель, усилитель, электроакустический преобразователь с измерительным сопротивлением, нулевой RLCфильтр, дифференциальный усилитель, отличающееся тем, что, с целью повышения равномерности амплитудно-частотной характеристики излучаемой акустической крщности, в устройство дополнительно введены последовательно соединенныйконвертор отрицательного сопротивления и преобразователь напряжение-сопротивление, при этом конвертор отрицательного сопротивления включен в цепь нулевого RLC-фильтра, а выход преобразователя напряжение-сопротивление подсоеданен ко входу дифференциального усилителя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 538860, кл.- В 23 К 19/04, 1977.

2.Авторское свидетельство СССР № 391913, кл. В 23 К 19/04, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой генератор | 1983 |

|

SU1094705A1 |

| УСИЛИТЕЛЬ И СПОСОБ КОРРЕКЦИИ АМПЛИТУДНО-ЧАСТОТНОЙ ХАРАКТЕРИСТИКИ | 2012 |

|

RU2568314C2 |

| Ультразвуковой генератор | 1985 |

|

SU1232436A2 |

| Устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки | 1977 |

|

SU733923A1 |

| Способ контроля процесса ультразвуковой сварки | 1977 |

|

SU662301A1 |

| Ультразвуковой генератор | 1974 |

|

SU578616A1 |

| Устройство для ультразвуковой обработки | 1978 |

|

SU721285A1 |

| Устройство для ультра- и гиперзвуковой микросварки и пайки | 1977 |

|

SU737165A1 |

| Способ управления ультразвуковой микросваркой | 1975 |

|

SU538860A1 |

| Устройство для ультразвуковой микросварки | 1978 |

|

SU721287A1 |

Авторы

Даты

1980-05-15—Публикация

1977-10-21—Подача