(54) САЛЬНИК ВЫСОКОГО ДАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сальниковое уплотнение | 1983 |

|

SU1151740A1 |

| Сальник с одним уплотнительным кольцом | 2013 |

|

RU2636284C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО САЛЬНИКА ШТОКА | 2016 |

|

RU2657026C2 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

| Сальник штока | 1980 |

|

SU985520A1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ САЛЬНИКА ШТОКА | 2016 |

|

RU2662750C2 |

| Уплотнительное устройство | 2023 |

|

RU2811847C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| ПОРШНЕВАЯ МАШИНА И СПОСОБ ЕЕ СБОРКИ | 1991 |

|

RU2017977C1 |

| Ступень поршневого компрессора | 1989 |

|

SU1760163A1 |

Изобретение относится к области уплотнительной техники и может быть использовано при производстве и эксплуатации поршневых компрессоров и пасосов высокого давления.

Известен сальник штока поршневого компрессора сверхвысокого давления, содержаш;ий последовательно установленные обоймы, образуюш,ие камеры, в которых расположены плоские разрезные уплотняющие кольца. В каждой камере между обоймой, наиболее удаленной от цилиндра, и уплотняющими кольцами размещено неразрезное кольцо с проточкой, выполненное на торце, примыкающем к обойме 1.

Существенными недостатками сальника являются недостаточная герметичность при работе на пожаровзрывоопасных и токсичных средах, сравнительно небольшой срок службы и трудоемкость подгонки уплотнительных элементов.

Целью изобретения является повышение надежности работы.

Поставленная цель достигается тем, что между разрезными кольцами размещены сплошные кольца Т-образного и конусного сечения из антифрикционного полимера, а упорные кольца в зоне прилегания конусных сплошных колец выполнены с фиксирующими буртами, причем высота бурта по

крайней мере в три раза меньще толщины сплошного конусного кольца.

Срок службы у сальника увеличивается благодаря тому, что трение в основном происходит между штоком и пленкой из полимера, имеющего коэффициент трения по стали значительно .меньше, чем у антифрикционного металла.

Простота сборки достигается тем, что изготовление с натягом по штоку кольца без всякой подгонки устанавливаются в сальник.

Благодаря пластичности полимерных колец, уменьшается время обкатки сальника. Через 1-1,5 ч после сборки сальник нагружается нормальным рабочим давлением.

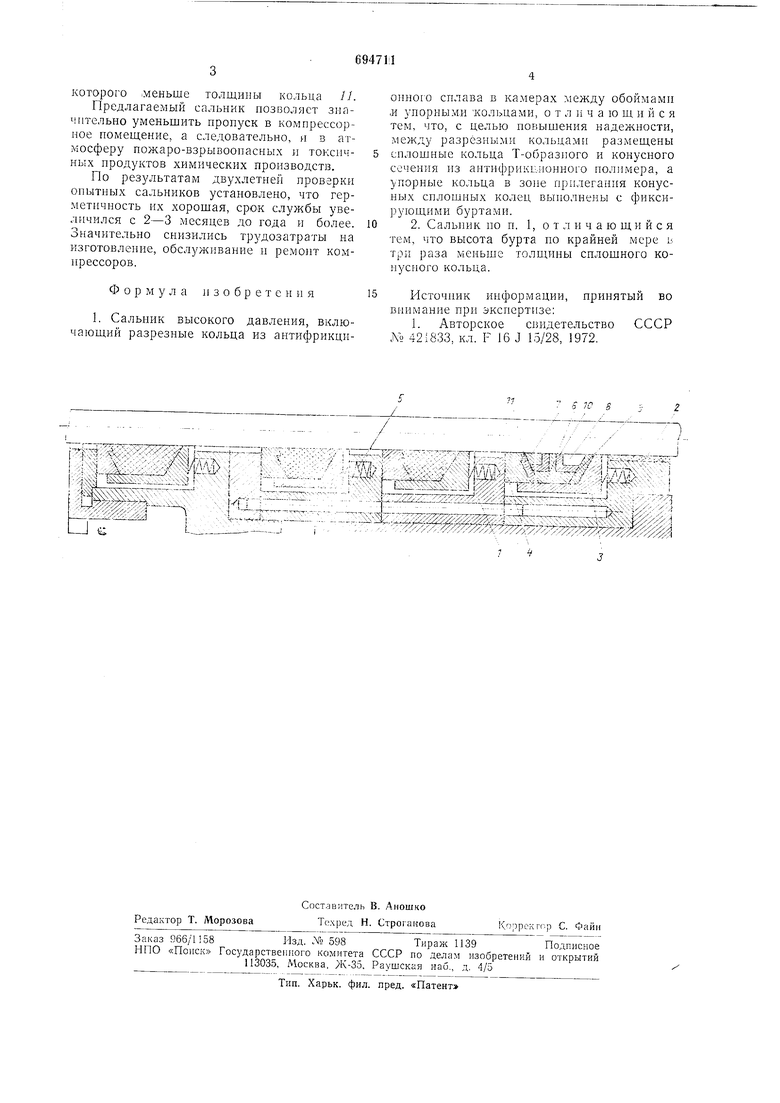

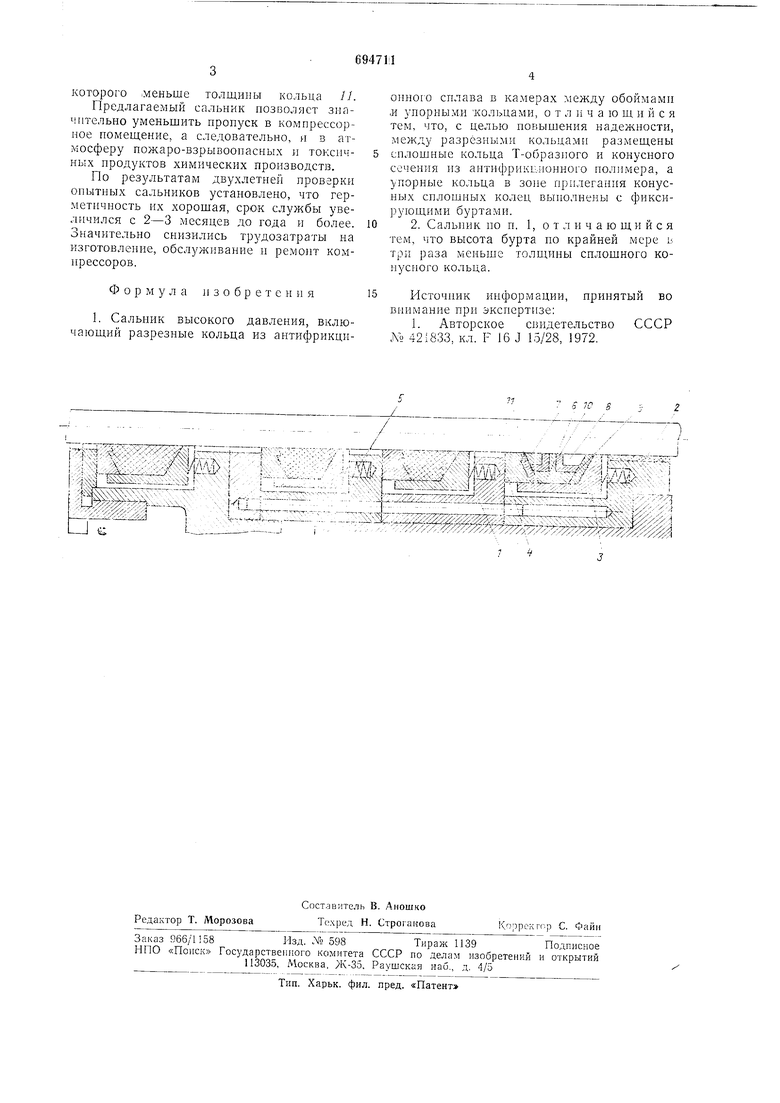

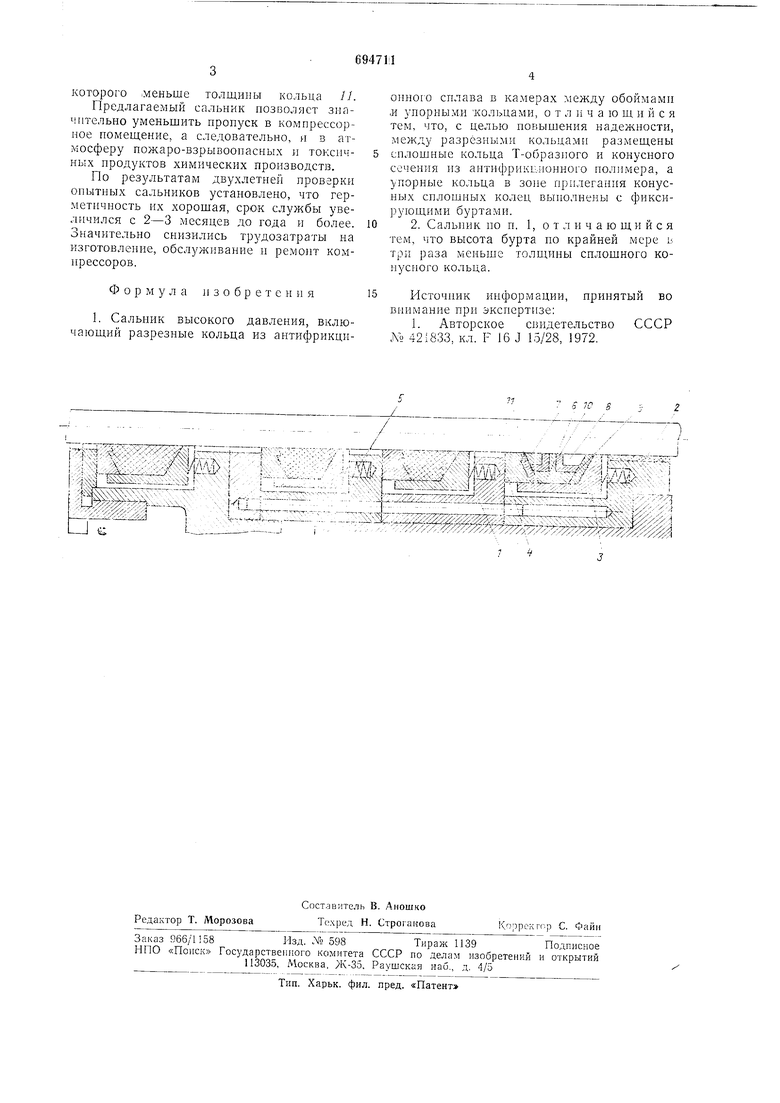

На чертеже изображен сальник, разрез.

В камерах / и 2 размещены обоймы 5 и упорные кольца 4. Для предварительного сжатия уплотнительных колец обойма 5 поджимается пружинами 5. При работе кольца дополнительно сжимаются среды, находяшиеся в кольце.

Между разрезными кольцами 6, 7, 8 из антифрикционного сплава размещены сплошные кольца 9, 10, 11 из антифрикционного полимера. Для предупреждения выдавливания самого нагруженного кольца // упорное кольцо 4 имеет бурт, высота

которого ;меньше толщины кольца //.

Предлагаемый сальник позволяет значительно уменьшить пропуск в компрессорное помещение, а следовательно, и в атмосферу пожаро-взрывоопасных и токсичных продуктов химических производств.

По результатам двухлетней проверки опытных сальников установлено, что герметичность их хорошая, срок службы увеличился с 2-3 месяцев до года и более. Значительно снизились трудозатраты на изготовление, обслуживание и ремонт компрессоров. Формула изобретения 1. Сальник высокого давления, включающий разрезные кольца из антифрикционного сплава в камерах между обоймами ,и упорными колыцамн, отличающийся тем, что, с целью повышения надежности, между разрезными кольцами размещены

сплошные кольца Т-образиого и конусного сечения из антифрикционного полимера, а упорные кольца в зоие прилегания конусных сплошных колец выполнены с фиксирующими буртами.

Авторы

Даты

1979-10-30—Публикация

1977-12-19—Подача