(54) СПОСОБ ПОЛУЧЕНИЯ ВИТАМИННОЙ МУКИ ИЗ ДРЕВЕСНОЙ ЗЕЛЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛКОВО-ВИТАМИННОГО КОНЦЕНТРАТА ИЗ ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 1991 |

|

RU2077221C1 |

| Способ получения витаминной муки из древесной зелени | 1971 |

|

SU367629A1 |

| Установка для производства гранулированной витаминной муки из растительного сырья | 1983 |

|

SU1105177A1 |

| Способ получения витаминной муки из древесной зелени | 1978 |

|

SU882512A1 |

| Устройство для получения витаминной муки из древесной зелени | 1980 |

|

SU960507A2 |

| Способ производства высоковитаминной травяной муки | 2016 |

|

RU2634463C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622219C1 |

| ПОЛНОРАЦИОННЫЙ КОМБИКОРМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673753C2 |

| Способ комплексной переработки древесной зелени | 2016 |

|

RU2655343C1 |

| Способ получения обогащенных каротином жидких кормовых смесей | 2023 |

|

RU2813897C1 |

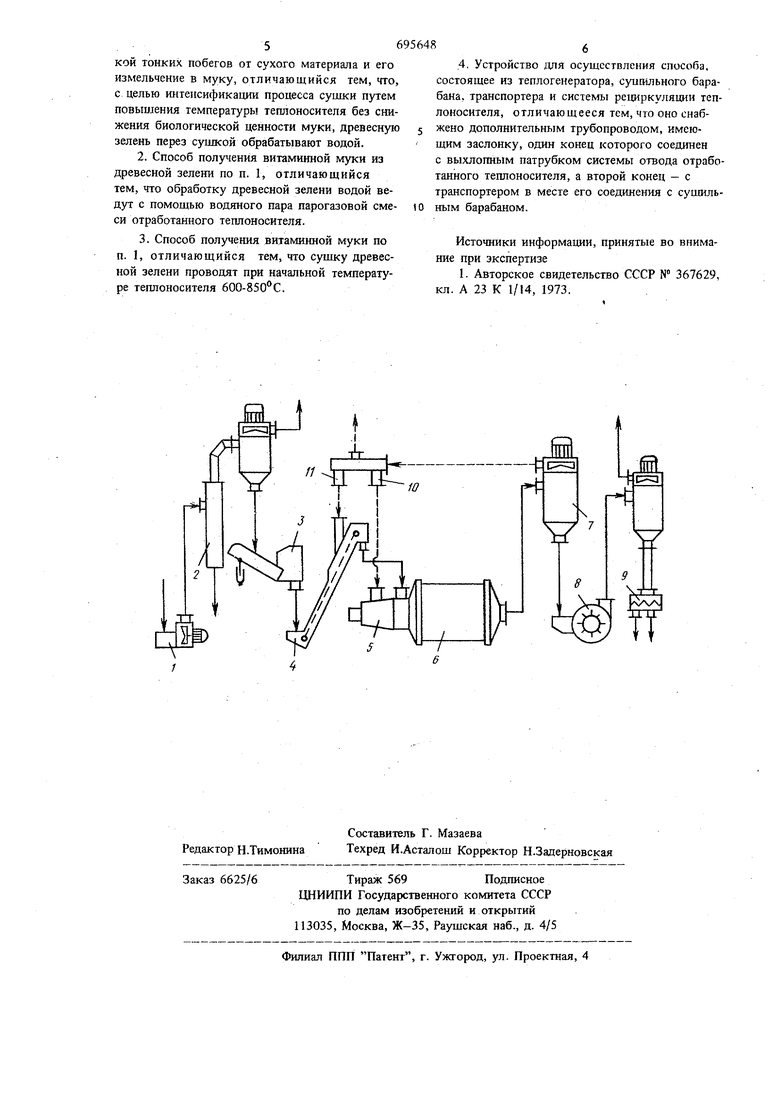

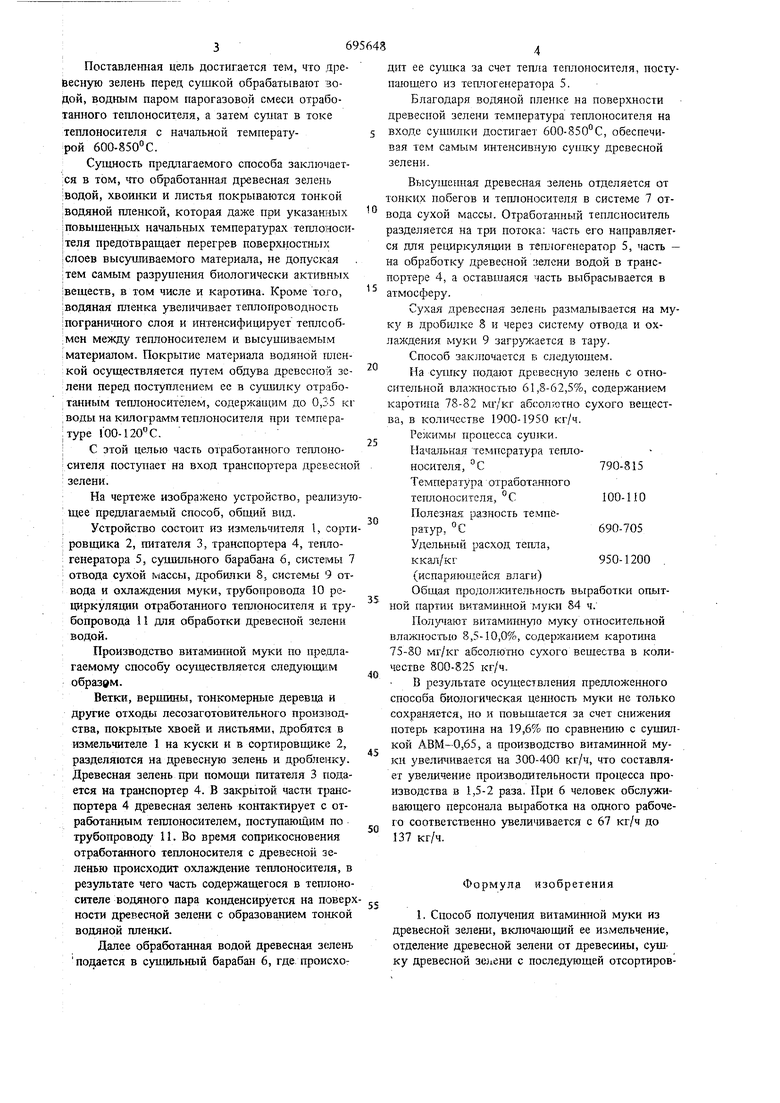

Предлагаемое изобретение относится к сельскому хозяйству и может быть использовано для производства витаминной муки из древесной зелени хвойных и лиственных пород на предприятиях лесного хозяйства и лесной промышленности. Известен способ получения витаминной муки из древесной зелени путем ее измельчения, отделения древесной зелени от древесины, сушки древесной зелени, отсортировки тонких побегов от сухого материала и измельчения сухого материала в муку. С целью зкономии тепла применяется рециркуляция отработанного теплоносителяДля производства витаминной муки из древесной зелени широко применяются суишлки фирмы Нерис типа АВМ, которые изготовляют ся для сельского хозяйства и состоит из питателя зеленой массы, транспортера, теплогенератора, сушильного барабана, системы отвода сухой массы, дробилки и системы отвода и охлаждения муки. Для рециркуляции отработанного теплоносителя дополнительно установлен трубопровод, соелцшяюший систему отвода сухой мас сы с теплогенератором. Производительность сушилки 400-500 кг/ч муки, удельный расход тепла - 950-1200 ккал/кг испарившейся воды 1. Недостатком этого способа сушки является низкая производительность процесса сушки древесной зелени, определяемая температ рнь1м режимом сушки. Для сохранения в сухом материале первоначального содержания биологически активных вешеств, в том числе каротина (провитамин А), и предотврашения самовосгорания сырья установлены следуюшие максимально допустимые начальные температуры теплоносителя: для древесной зеЛени хвойных пород 400°С, для древесной зелени лиственных пород . Поэтому производительность сушилки АВМ-0,65, при указанном температурном режиме не превышает 400-500 кг/ч витаминной муки. Целью изобретения является интенсификация процесса сушки путем повышения температуры теплоносителя при одновременном повышении производительности оборудования без снижения биологической ценности витаминной муки. 36 Поставленная цель достигается тем, что дре1весную зелень перед сушкой обрабатывают зодой, водным паром парогазовой смеси отработанного теплоносителя, а затем сушат в токе теплоносителя с начальной температурой 600-850°С. Сущность предлагаемого способа заключает:ся в том, что обработанная древесная зелень водой, хвоинки и листья покрываются тонкой :водяной пленкой, которая даже при указанных ; повышенных начальных температурах теплоноси |теля предотвращает перегрев поверхностных |слоев высушиваемого материала, не допуская :тем самым разрушения биологически активных ;веществ, в том числе и каротина. Кроме того, ;водяная пленка увеличивает теплопроводность i пограничного слоя и интенсифицирует тепле об;Мен между теплоносителем и высушиваемым ; материалом. Покрытие материала водяной ruiCHкой осуществляется путем обдува древесной зелени перед поступлением ее в cytiBiriKy отработанным теплоносителем, содержащим до 0,35 кг ; воды на килограмм теплоносителя при темпера;туре ШО-120°С. i С этой целью часть отработанного теплоносителя поступает на вход транспортера древесно зелени. На чертеже изображено устройство, реализую щее предлагаемый способ, общий вид. Устройство состоит из измельчителя 1, сорт ровщика 2, питателя 3, транспортера 4, теппогенератора 5, сушильного бараба га 6, системы 7 : отвода сухой массы, дробилки 8, системы 9 отвода и охлаждения муки, трубопровода 10 рещркуляции отработа1 ного тешюносителя и тру бопровода 11 для обработки древесной зелени водой. Производство витамитюй муки по предлагаемому способу осуществляется следующим образом. Ветки, вершины, тонкомерные деревца и другие отходы лесозаготовительного произ13одства, покрытые хвоей и листьями, дробятся в измельчителе 1 на куски и в сортировщике 2, разделяются на древесную зелень и дробленку. Древесная зелень при помощи питателя 3 подается на транспортер 4. В закрытой части транспортера 4 древесная зелень контактирует с отработанным теплоносителем, поступающим по трубопроводу 11. Во время соприкосновения отработанного тешюносителя с древесной зеленью происходит охлаждение теплоносителя, в результате чего часть содержащегося в тегоюно сителе водяного пара ковденсируется на повер ности древесной зелени с образовавшем тонкой водяной пленки. Далее обработанная водой древесная зелень подается в суитильный барабан 6, где происходит ее сущка за счет тещ(а теплоносителя, поступающего из теплогенератора 5. Благодаря водяной пленке на поверхности древесной зелени температура теплоносителя на входе сушилки достигает 600-850°С, обеспечивая тем самым интенсивную сушку древесной зелени. Высушенная древесная зелень отделяется от онких побегов и теплоносителя в системе 7 отода сухой массы. Отработа}шый теплоноситель азделяется на три потока: часть его направляетя для регдиркуляции в теплогенератор 5, часть - а обработку древесной зелени водой в трансортере 4, а оставшаяся часть выбрасывается в тмосферу. Сухая древесная зелень размалывается на муу в дробилке 8 и через систему отвода и охаждения муки 9 загружается в тару. Способ заключается в следующем. На сушку подают древесную зелень с относительной влажностью 61,8-62,5%, содержанием каротина 78-82 мг/кг абсолтотно сухого вещества, в количестве 1900-1950 кг/ч. Режимы процесса сутлки. Начальная температура теплоносителя, °С790-815 Температура отработанного теплоносителя, С100-110 Полезная разность темпеpaTjp, °С 690-705 Удельньш расход тепла, ккал/кг 950-1200 . (испаряющейся влаги) Общая продолжительность выработки опытной партии витаминной муки 84 ч. Полу1 ают витамшшуто муку относительной влажностью 8,5-10,0%, содержанием каротина 75-80 мг/кг абсолютно с тсого вещества в количестве 800-825 кг/ч. В результате осуществления предложенного способа биологическая данность муки не только сохраняется, но и повыигается за счет снижения потерь каротина на 19,6% по сравнению с сушилкой АВМ-0,65, а производство витаминной муки увеличивается на 300-400 кг/ч, что составляет уветшчение производительности процесса производства в 1,5-2 раза. При 6 человек обслуживающего персонала выработка на одного рабочего соответственно увеличивается с 67 кг/ч до 137 кг/ч. Формула изобретения 1. Способ получе1шя витаминной муки из древесной зелени, включающий ее измельчение, отделение древесной зелени от древесины, сущку древесной acjieHH с последующей отсортировкой тонких побегов от сухого материала и его измельчение в муку, отличающийся тем, что, с целью интенсификации процесса сушки путем повышения температурь теплоносителя без снижения биологической ценности муки, древесную зелень перез сушкой обрабатывают водой.

Источники информации, принятые во внимание при зкспертизе

ТТ

.1

К10

Авторы

Даты

1979-11-05—Публикация

1976-07-08—Подача