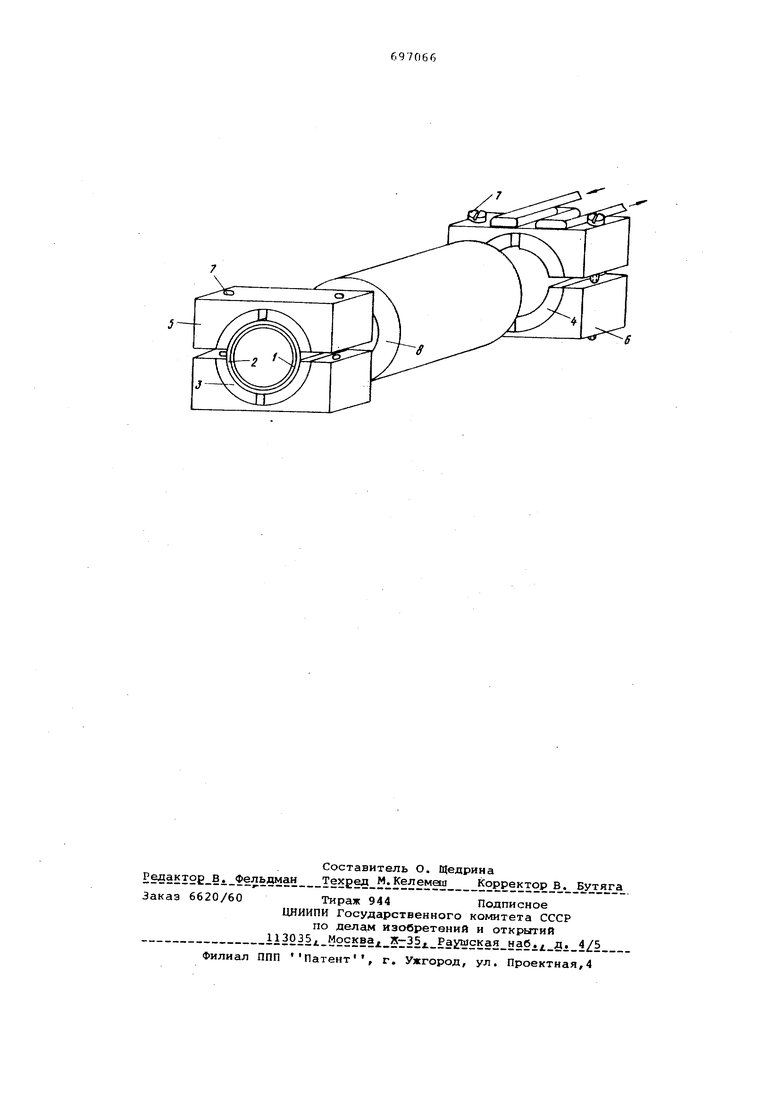

ного температурного поля и coKpaiiieнием времени нагрева. Цель изобретения - повыиение рав номерности температурного поля и со ращения времени нагрева. Поставленная цель достигается те что в электронагревателе соотношение диаметра трубки к длине секторо составляет. 2-10„ При выполнении оправки из нескол ких частей эти части, а также сектора соединены между собой разъемным например резьбовым соединением. Благодаря выбранному соотношению достигазотся наиболее благоприятЕше условия отвода тепла на концах трубкй и обеспечивается очень хороший контакт при подключении к источнику электрического тока. Для получения надежного контакта оказалось выгодным круглое шлифование кремниевой трубки перед наложением графитовых контактов, а з качестве электродного покрытия ,цля гр фитовых электродов выгодно применят медные эле строды« При изготовлении графитовые и медные электроды разделяют на несколько частей, и в целом подгоняют по диаметру кремниевой трубки Для сдединения отдельных частей служат резьбовые соединения. Медные электр ды, удерживающие графитовые электро ды, снабжают охла :щением. Для поддержания постоянства и до тижения более высоких температур в объеме кремниевой трубки между гра фитовыми электрода -.-ш следует проложить изоляцию из тер.к-шчески стабиль ного вещества, например слой алюмосиликатных волокон, покрывающий поверхность кремниевой трубки, в качастве термоизоляции может также пр меняться теплоотражающий металличес КОЖУХ, Изобретение поясняется чертежом, - Открытая с обеих сторон кремниеВс1Я трубка 1 длиной около 32 см с внутренним 26 мм и внешним 31 мм. диа.метрамк, иа всей внешней поверхности имеет высоколегированный фосфором приг-:есны.п кремниевый слой 2 (толщиной Of5 мм) с удельным сопро. тивлением 3 и О м, . Кремниевая трубка 1 с обеих концов удерживается в г афитовых электродах 3 и 4 в форме секторов толщиной 4,5 мм. Графитовые электродул закреплены в медных электродах 5 и б в виде металлической оправки. Как графитовые так и медные электроды по окружност охватывают кремниевую трубку 1 и разделены Hci две половинки, которые удерж-иваются винтовымл соедатнениями 7, Графитовые электроды 3 подобраны по отношению к каждому концу трубки таким образом, что отношение внешнего диаметра кремниевой трубки (31 мм) к контактирующей длине секторов графитовых электродов вдоль поверхности трубки составляет 2:10, На медных электродах 5, 6 укреплены электрические контакты (на чертеже не показаны) для присоединения к источнику тока. Медные электроды 5, 6 снабжены водяным охлаждением, которое изображено лишь на медном элект троде 6. Над нагреваемой частью кремниевой трубки 1 находится теплоизоляционный слой 8, состоящий из волокон алюмосиликата, толщиной примерно 30 мм. Благодаря этому обеспечивается очень высокое постоянство температуры и при высоких температурах диффузии. Благодаря этому на большей части кремниевой трубки можно установить зону очень равномерной температуры. Для достижения температуры диффузии 1300°с прикладывают напряжение 10 В и потребляемая сила тока равна 100 А. Период разогрева сос тавляют 60 мин. Формула изобретения 1.Резкстивный электронагреватель для диффузионных процессов изготовления полупроводников, выполненный в виде кремниевой трубки, концы которой заключены в токоподводы, выполненные в виде металлической оправки из материала высокой проводимости, например - из меди, в кото-рую заложены по меньшей мере два графитовых сектора, контактирующие с трубкой, отличающийся тем, что, с целью повышения равномерности температурного поля и сокращения времени нагрева, соотношение диаметра трубки к длине секторов составляет 2-10. 2,Электронагреватель по п.1, отличающийс я тем, что при выполнении оправки из нескольких частей эти части, а также сектора соединены между собой разъемным, например резьбовым соединением. Источники информации, принятые во внимание при экспертизе 1,Заявка ФРГ № 2253411, В 01 F 17/32, 1975. 2,Заявка ФРГ № 2340225, В 01 F 17/32, 1976. 3,Патент Германии № 545793, 21 h 21/01, 1932.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из кремния или карбида кремния и устройство для его осуществления | 1973 |

|

SU593646A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБООБРАЗНЫХ КОРПУСОВ ИЗ ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА | 1971 |

|

SU430532A1 |

| Электронагреватель текучих сред | 1972 |

|

SU587894A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ИЗ МЕДИ ДЛЯ МОЩНОГО СВЧ-ПРИБОРА О-ТИПА | 2001 |

|

RU2196371C1 |

| Держатель электрода дуговой электропечи | 1983 |

|

SU1241531A1 |

| Забивной дюбель | 1977 |

|

SU659105A3 |

| Электроизоляционный материал для трубчатых электронагревателей | 1976 |

|

SU676195A3 |

| Трубчатая электропечь сопротивления | 1980 |

|

SU1006888A1 |

| Способ получения гидратцеллюлозных трубчатых изделий | 1974 |

|

SU680659A3 |

| Устройство для калибровки высокотемпературных термопар. | 2019 |

|

RU2720819C1 |

Авторы

Даты

1979-11-05—Публикация

1976-04-22—Подача